基于混合润滑模型的轧机工作界面表面形貌及油膜特性

王桥医,王瀚,崔明超,过山

(杭州电子科技大学机械工程学院,浙江杭州,310018)

轧制[1-2]是目前最重要的金属成形工艺,约70%的金属生产过程涉及轧制。冷轧润滑[3-4]系统在金属成形过程中起到了至关重要的作用,它在工件与轧辊间提供一定的润滑油膜,以避免严重的金属间接触从而导致磨损。当轧制速度较低时,油膜厚度也较小,带钢通常处于边界润滑摩擦状态。随着速度的增加,油膜厚度也越大,轧制过程的状态由单一的边界润滑摩擦状态逐步转变为混合润滑[5-7]摩擦状态。

在混合润滑条件下,平均润滑油膜厚度小于均方根(RMS)表面粗糙度的3倍,且界面存在粗糙接触。界面载荷由粗糙凹谷中的加压润滑剂和粗糙凸峰处的粗糙接触共同承担。在建立润滑油流动模型时,应考虑表面粗糙度排列方向,因为粗糙度纵向排列时允许更多的润滑油通过粗糙通道,而粗糙度横向排列时有利于垂直于相对运动的粗糙层携带更多的润滑油。混合状态下的摩擦模型必须考虑在这种复杂的润滑条件下不同类型的活动过程,这就是混合润滑条件下润滑模型[8-10]更难建立的原因。

由于粗糙表面大多服从高斯分布,CHRISTENSEN[11]用一个多项式函数来等效高斯分布密度函数,并基于概率统计理论提出了摩擦润滑粗糙表面随机模型。之后,学者大多采用这种模型来研究表面粗糙度对于摩擦润滑接触表面性能的影响。MASJEDI 等[12]首先在轧制入口分析计算混合条件下入口油膜厚度,从而引入了混合状态的轧制模型。根据这个模型以及工件和轧辊表面高斯高度分布的信息,可以估计实际接触面积,还假设粗糙接触引起的摩擦力与接触面积成正比。通过求解塑性方程,计算了工作区内的压力。通过考虑入口油膜厚度和轧制金属加工硬化的热效应,进一步改进了先前的模型。该模型最大的缺陷是没有考虑带钢的整体塑性变形对粗糙度变形的影响。KIMURA 等[13]也对轧制过程的混合润滑进行了建模。然而,只在入口区分析了粗糙度影响,而在体积变形较大的工作区,没有进一步考虑粗糙度影响。LO 等[14]建立了一个简化了的混合润滑模型,其中包括工作区域内的粗糙度影响。HAO 等[15]建立了基于多种简化和假设下的雷诺方程,该模型描述了轧制过程的3个不同区域,即入口区、过渡区和工作区。FUJITA 等[16]针对高速轧制的情况下,入口和过渡区流体压力逐渐增大,工作区内的压力梯度对润滑油流动的影响可以忽略不计。AKBARZADEH等[17]探讨了在低速条件下轧制的混合润滑,即入口区产生的压力可以忽略不计。分析表明,工作区内由于楔塞作用可产生较高的流体压力,而实际经验表明在低速情况下流体动力效应仍然存在,这有助于更好地理解轧制过程中的润滑作用。CHENG 等[18]基于表面粗糙度对轧制界面变形区压强、粗糙峰的挤压变形等方面的影响规律进行了研究,对塑性变形区摩擦作用机理以及变形区各种效应对润滑过程影响进行了分析,其研究结论进一步加深了人们对金属塑性加工混合润滑机理的理解。为此,本文作者利用表面模式参数法、粗糙表面随机模型及流体润滑平均雷诺方程,建立轧制过程混合润滑数学模型。基于混合润滑模型数值模拟在各种工况下轧机工作界面表面形貌及油膜特性,分析表面粗糙度横向排列方式、表面粗糙度各向同性排列方式和表面粗糙度纵向排列方式下的油膜厚度、摩擦因数、工作界面接触面积及界面应力等在不同轧制速度和压下率下的变化情况。

1 界面表面形貌分析

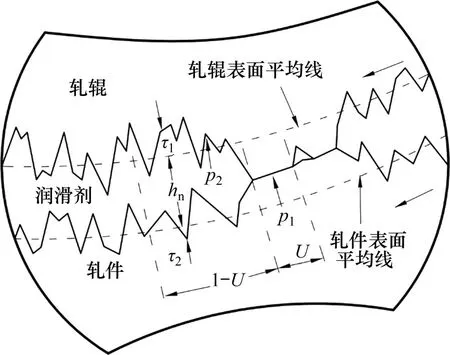

图1所示为轧制界面粗糙表面接触示意图,其中,τ1为轧辊表面粗糙度平均线以上特定高度,τ2为轧件表面粗糙度平均线以上特定高度,hn为2个未变形表面的平均距离,U为接触面积。由图1可见:在混合润滑状态下,界面载荷由粗糙接触面和表面凹谷中的加压润滑剂承担。为了模拟该状态下的轧制过程,必须计算出粗糙接触处的平均粗糙度(峰值)压力p1、在凹谷的平均谷压(润滑剂或流体动力)p2和平均界面压力p。表面形貌对润滑剂流量计算的影响也变得至关重要。准确的表面特征描述对于润滑剂流动和粗糙变形的建模都很重要。实际的表面是复杂的,难以用一个参数来描述表面特征。

图1 轧制界面粗糙表面接触示意图Fig.1 Rough surface contact diagram of rolling interface

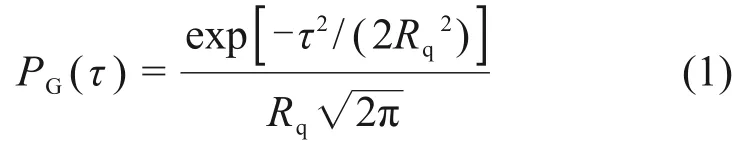

高斯曲面是工程曲面最常见的模型。高斯曲面的概率密度PG表达式为

式中:τ为τ1和τ2的平均值;Rq为均方根(RMS)表面粗糙度。

式中:x为沿着测量方向的坐标;g为从平均线测得的表面局部振幅;L为测量区间的长度。

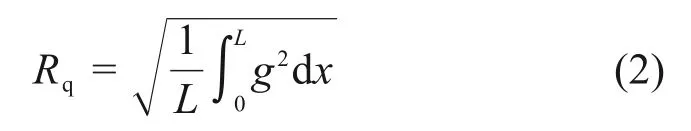

为了近似表示高斯曲面,CHRISTENSEN[11]引入了多项式概率密度函数PC:

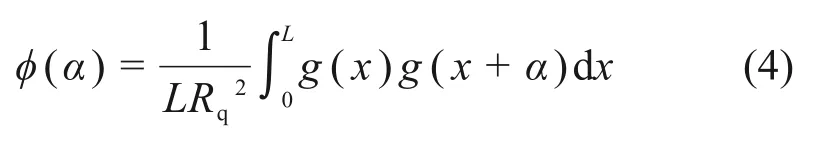

均方根粗糙度描述了轮廓线与平均线的偏差,但没有给出关于轮廓线间距或范围的信息。这可由定义的自相关函数ϕ得到

式中:α为测量自相关的距离。对于周期曲面,自相关函数也是周期的,而对于随机曲面,常假定其为指数形式:

式中:α*称为自相关长度。根据这个定义,自相关函数在自相关长度处的值为1/e。

对于各向同性曲面,自相关函数与采样方向无关。对于由沿特定铺层方向排列的峰和谷组成的各向异性表面,自相关函数依赖于样品方向与铺层方向的夹角。PEKLENIK[19]提出了表面模式参数λs的概念:

式中:α*x和α*y分别为正交方向上的自相关长度。在以上计算中,α*x和α*y分别是与表面运动方向平行和与表面运动方向垂直的自相关长度。

假设λs是典型粗糙表面的长宽比。当λs=0 时,可表示为粗糙度横向排列方式;当λs=1 时,可表示为粗糙度各向同性排列方式;当λs=∞时,可表示为粗糙度纵向排列方式。

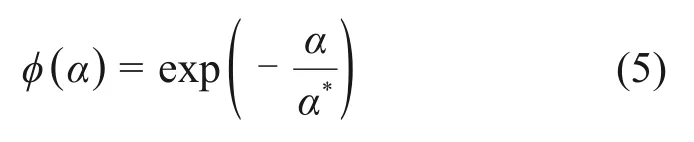

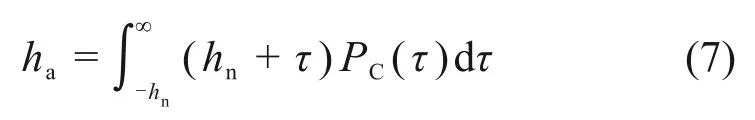

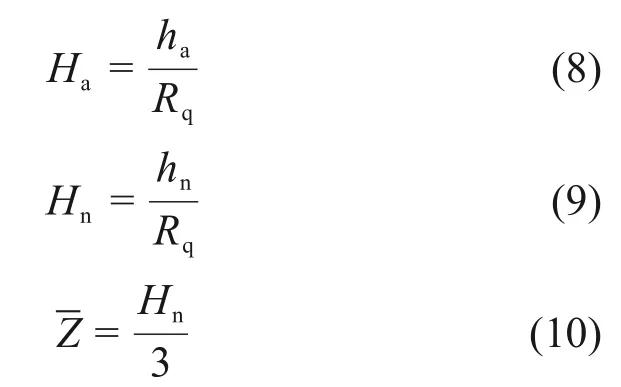

对于高斯表面,平均油膜厚度ha为

当轧锟表面和轧件表面没有接触时,ha等于hn;当表面有接触时,ha大于hn。在接触面积U很大的情况下,hn为负数,而ha总是正数。平均薄膜厚度也可以转化为量纲一的形式:

得

此外,部分接触面积U与量纲一的表面间隔hn的关系为

2 界面混合润滑数学模型

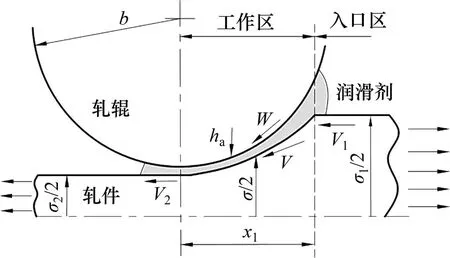

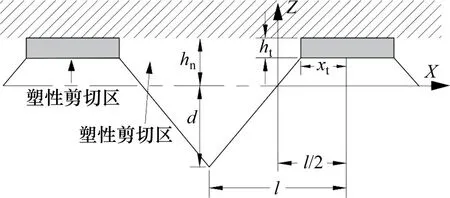

通常认为轧制界面处于混合润滑状态。图2所示为考虑油膜厚度的轧件塑性变形示意图。图2中:W为轧辊表面速度;V为带钢速度;σ1为带钢入口厚度;σ2为带钢出口厚度;V1为带钢入口速度;V2为带钢出口速度;b为轧辊半径。

图2 轧制变形区示意图Fig.2 Sketch map of rolling deformation

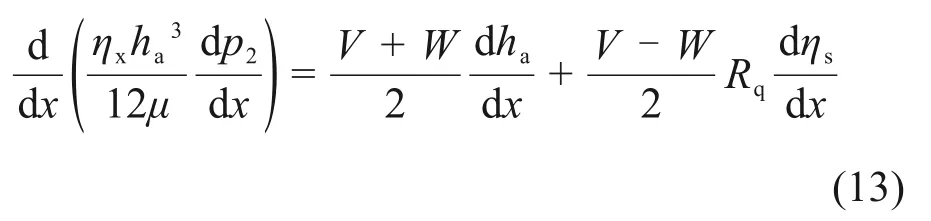

使用平均雷诺方程可计算表面凹谷中润滑油的压力。对于稳态、不可压缩的流体,平均雷诺方程[20]可表示为

式中:μ为润滑油黏度;ηx和ηs分别为压力流量因子和剪切流量因子,它们被用来补偿表面粗糙度的影响。

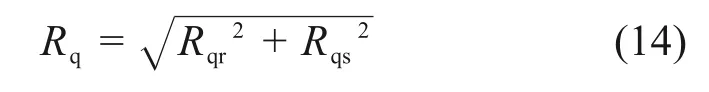

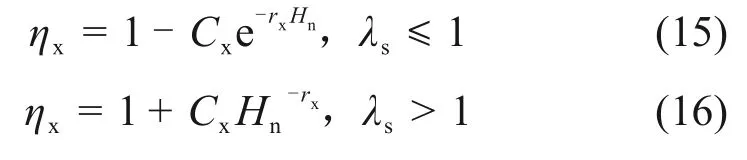

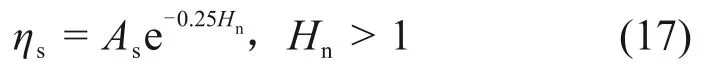

均方根粗糙度Rq为

式中:Rqr和Rqs分别为单个轧辊和带钢表面的均方根粗糙度。

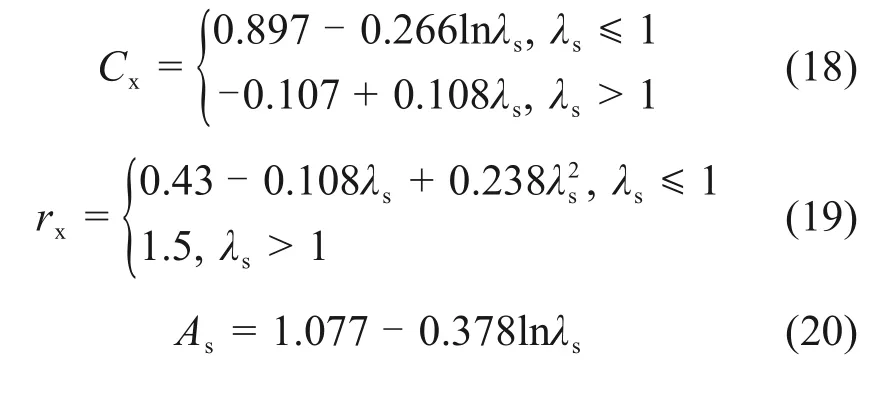

不同粗糙度方向流动因子的半经验方程[21]可表示为

且

式中:Cx,rx和As为关于λs的函数。

3 基于粗糙度考虑的界面表面载荷分布

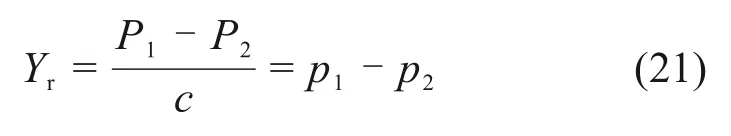

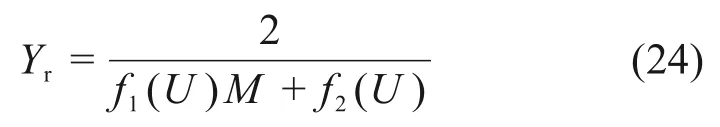

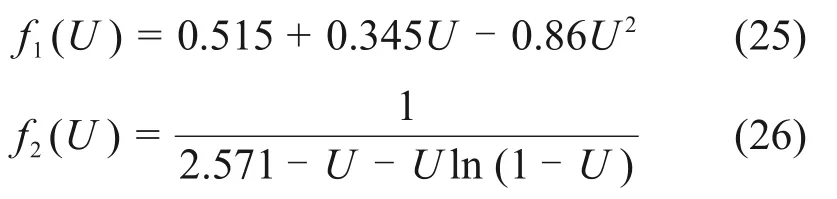

为了计算平均粗糙度压力p1,应考虑工件塑性变形的影响。通过对具有纵向粗糙度的粗糙表面分析研究,发现材料的大塑性变形降低了粗糙度硬度。量纲一的粗糙度硬度[22]Yr定义为

式中:c为平面应变下工件的剪切强度;P1和P2分别为粗糙度载荷和润滑载荷。

文献[22]将量纲一的粗糙度硬度与量纲一的应变速率M联系起来:

其中:

量纲一的应变速率M定义为

式中:为体应变率;l为粗糙度半节距;v1和v2分别为接触面的下降速度和凹谷相对于平均表面的平均上升速度。

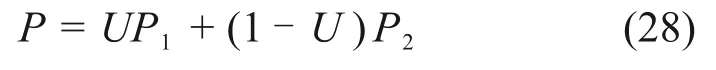

润滑接触界面处的总界面载荷由粗糙凸峰的接触和粗糙凹谷中的加压润滑剂共同承担。载荷平衡方程将总界面载荷P与粗糙度载荷P1、润滑载荷P2和接触面积U联系起来,表示为[23-24]

平均界面压力用量纲一的形式表示为

在混合润滑模型中,压力变量p1,p2和p可通过式(29)进行相互转换。

4 界面摩擦模型

图3所示为假定接触面为类似于锯齿面情形的示意图。在混合润滑状态下,流体动力摩擦应力由接触表面凹谷中的润滑剂传递,而边界摩擦应力由接触表面凸峰的黏附或剪切传递。

图3 锯齿表面示意图Fig.3 Sketch map of sawtooth surface

对于给定的滑动速度,局部剪切应力大于临界值cl时,流体表现为可塑性;局部剪切应力小于临界值cl时,润滑油表现为黏稠性,所以,存在临界剪切厚度[23-24]ht:

当局部膜厚小于ht时,润滑油表现为可塑性;而当局部膜厚大于ht时,润滑油表现为黏稠性。

通常假定粗糙接触处的界面摩擦应力γa为

式中:k为附着系数。为了方便起见,假设润滑油的剪切强度等于边界膜的屈服剪切强度,即

所以,

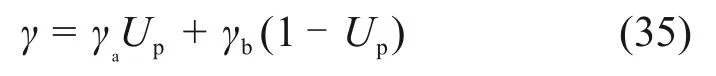

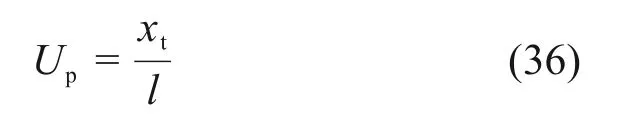

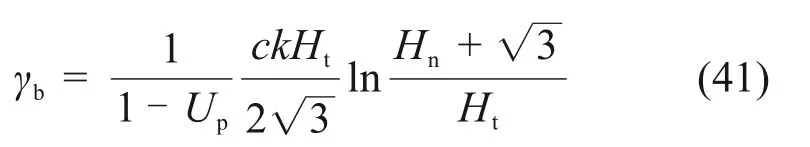

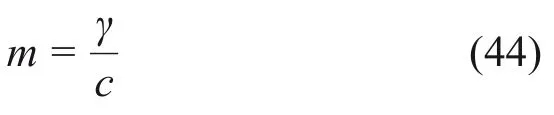

平均摩擦应力γ可表示为

式中:Up为所给出的部分塑性剪切面积。

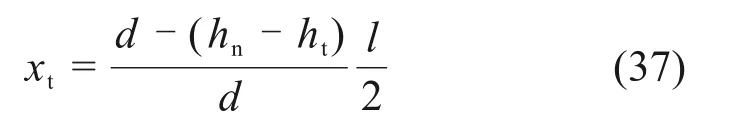

式中:xt为临界剪切长度,对应于临界剪切厚度ht。对于锯齿表面的情况,有

而微凸体高度d一般与未变形工件的表面均方根粗糙度有关:

利用式(36)和式(37),润滑油的量纲一的临界剪切厚度Ht为

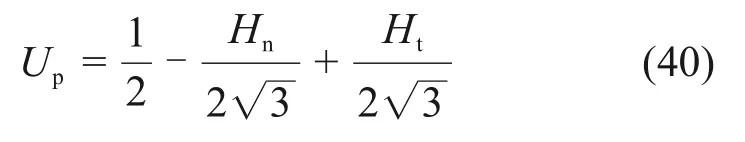

塑性剪切面积Up为

计算润滑油平均黏滞摩擦应力γb为

当

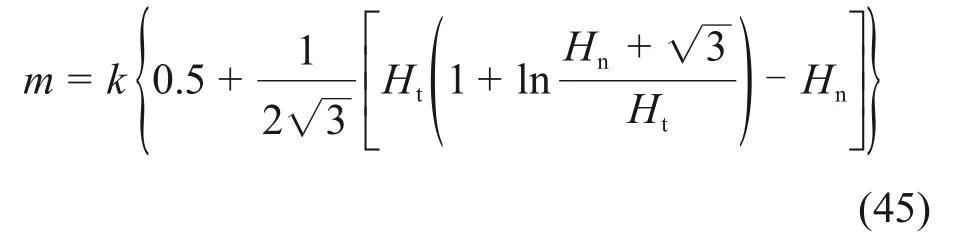

时,定义摩擦因数m为

将式(32),(40)和式(41)代入式(35),式(44)可化为

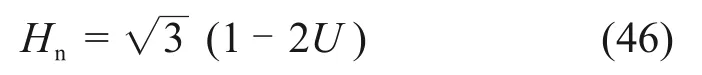

应用锯齿曲面的几何关系:

式(45)可改写为

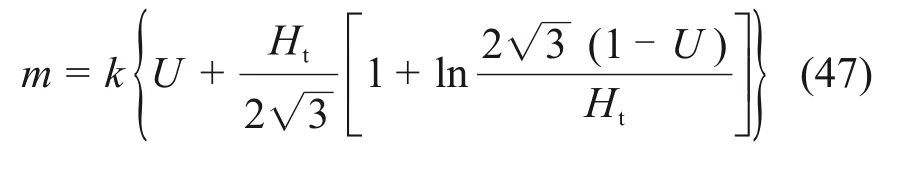

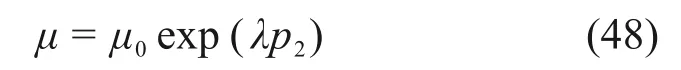

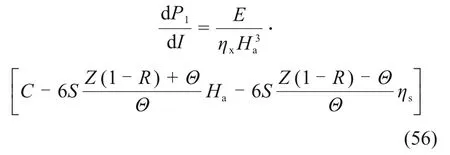

5 轧制界面工作区分析

轧制变形过程的几何形状如图3所示。轧辊和带钢之间的界面被划分为几个区域进行分析。在入口区,认为带钢是刚性的,随着流体动力压力增大,粗糙接触所承受的载荷也增大,使得总界面应力达到入口区与工作区的交界处工件的屈服应力,带钢在工作区内发生大塑性变形。图1从接触面微观角度描述了载荷分布情况。

假设轧制过程是等温的,润滑剂黏度μ随润滑剂压力p2的变化由Barus公式给出:

式中:λ为黏度的压力系数。

量纲一的压力黏度系数G、量纲一的润滑剂黏度E、压下率R、量纲一的速度S、入口区量纲一的位置I、量纲一的局部带材厚度Θ和出口速度比Z定义如下:

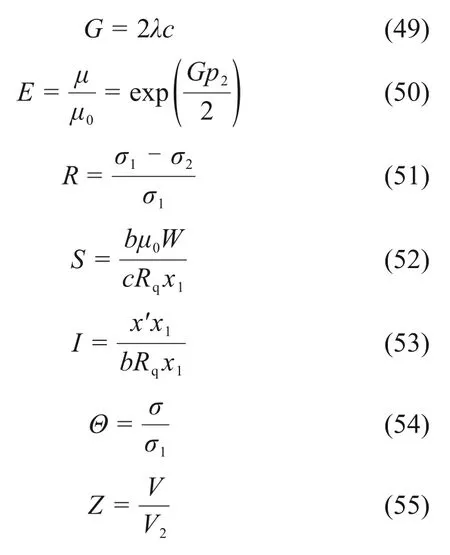

式中:b为轧辊半径;x1为轧辊咬入长度;x′为进口带钢与轧辊表面的虚拟交点距离;σ1,σ2和σ分别为进口、出口和任意局部位置的带钢厚度。量纲一的平均雷诺方程[28]可以写成

其中:C为与润滑油物理特性相关的常数。

6 数值仿真与结果分析

为了便于讨论基于混合润滑模型的轧机工作界面表面形貌及油膜特性,仿真分析时将轧辊和带钢的粗糙度完全等效到带钢上。采用数学工具软件Matlab 软件对上述方程进行迭代求解,数值模拟在各种工况下混合润滑模型中轧机工作界面表面形貌及油膜特性。表1所示为数值仿真中使用的主要参数,仿真结果如图4~10 所示。带钢表面粗糙度采用3种排列方式进行仿真:表面粗糙度横向排列方式(λs=1/6),表面粗糙度各向同性排列方式(λs=1)和表面粗糙度纵向排列方式(λs=6)。

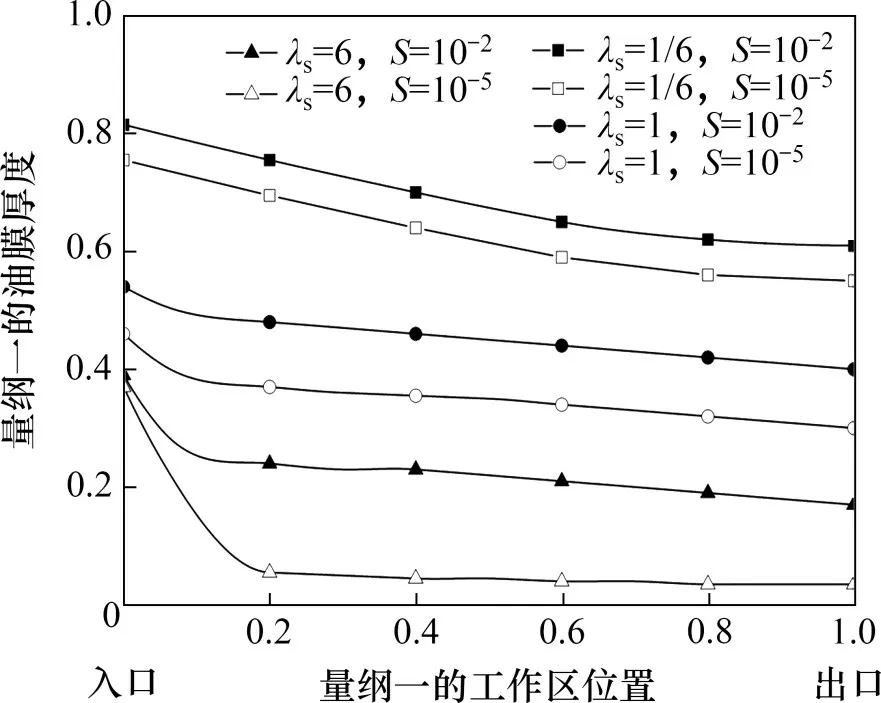

表1 数值仿真中主要参数Table 1 Main parameters in numerical simulation

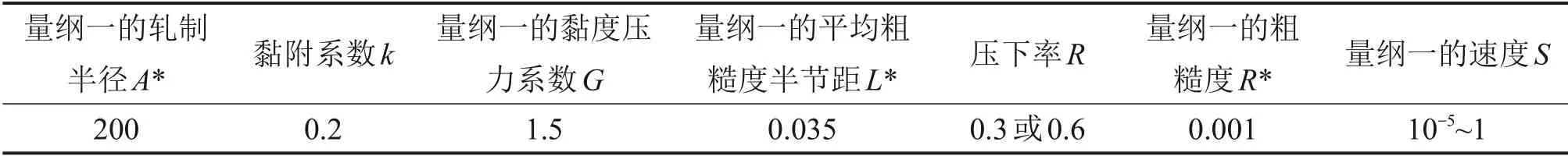

图4所示为量纲一的速度S=10-4时,摩擦因数m的分布情况。由于混合润滑状态下摩擦使部分粗糙峰接触,因此,m的分布形式反映了工作界面接触面积U的相应分布。在粗糙度各种排列情形中,粗糙度纵向排列的摩擦力最大,粗糙度横向排列的摩擦力最小。摩擦应力在中性点附近有明显的突变。因此,摩擦有助于在入口侧拉进带钢,并阻碍其在出口侧的运动。当粗糙度横向排列占主导地位时,中性点更靠近出口。

图4 不同压下率和粗糙度方向下的摩擦因数Fig.4 Friction coefficient under different reductions and roughness directions

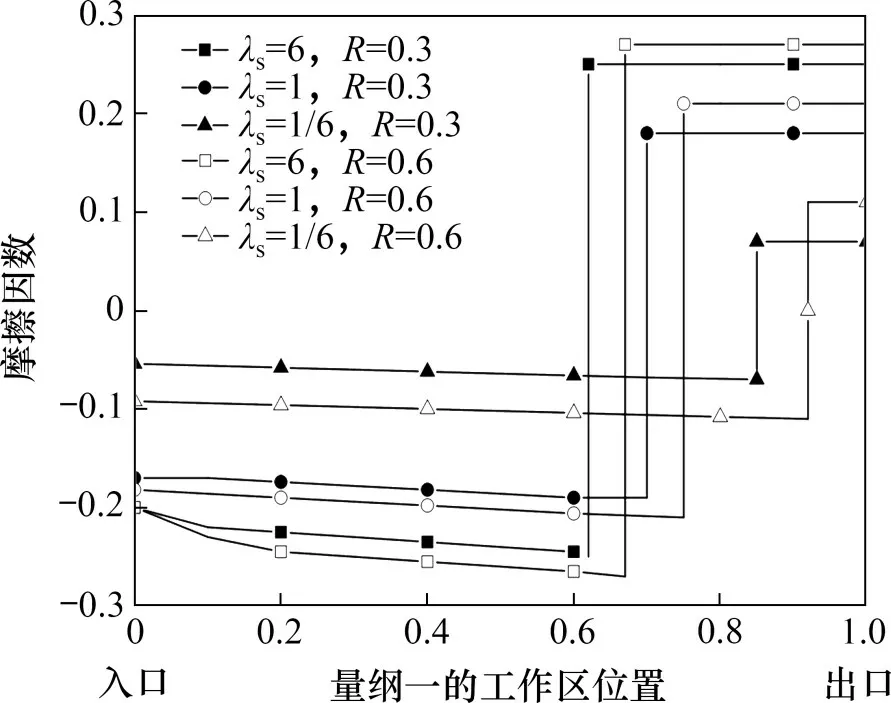

图5所示为固定压下率R为0.3 时,量纲一的速度S相对于摩擦因数m的变化情况。较高的速度往往会降低摩擦水平,并将中性点向出口边缘移动。从图5可知:随着轧制速度增加,中性点向出口一侧移动,因而,粗糙度横向排列时在高压下率或高速轧制时会出现打滑的趋势。

图5 不同速度和粗糙度方向下的摩擦因数Fig.5 Friction coefficient under different roughness directions and speeds

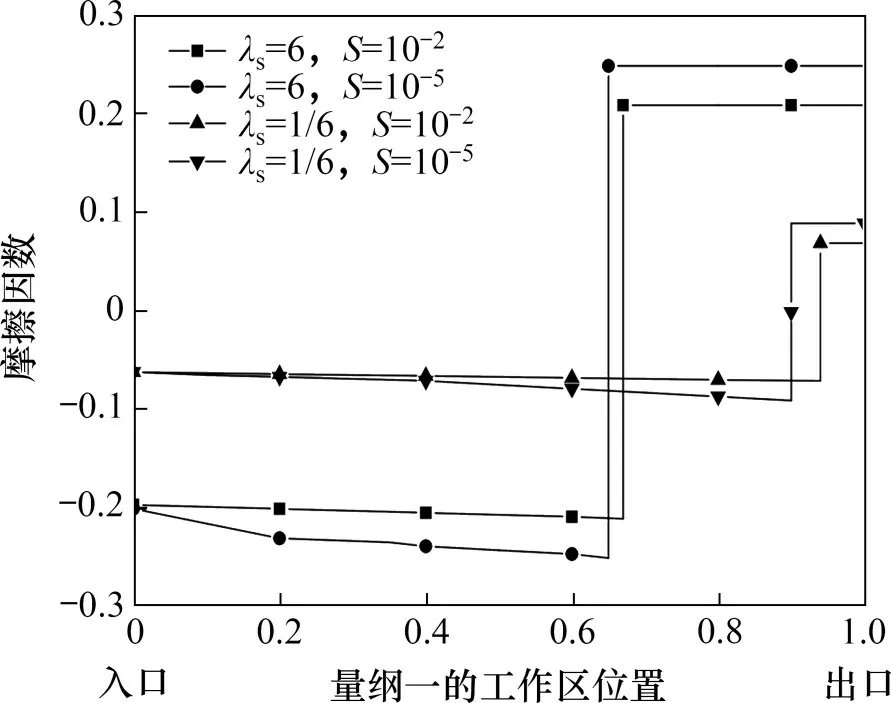

图6所示为量纲一的油膜厚度Ha随量纲一的工作区位置X在不同速度和粗糙度排列方向组合条件下的变化,比较压下率R为0.6 时不同速度和粗糙度排列方向对油膜厚度的影响。从图6可知:油膜厚度随着带钢从入口到出口的过程而减小。粗糙度横向排列油膜厚度最大,粗糙度纵向排列油膜厚度最小,粗糙度各向同性排列油膜厚度则处在上面2种情形之间。当粗糙度纵向排列、低速情形时(λs=6,S=10-5),油膜膜厚在入口处迅速减小,出口处趋于零。量纲一的速度变化对横向排列下油膜厚度的影响相对较小。

图6 不同速度和粗糙度方向下的量纲一的油膜厚度Fig.6 Film thickness under different roughness directions and speeds

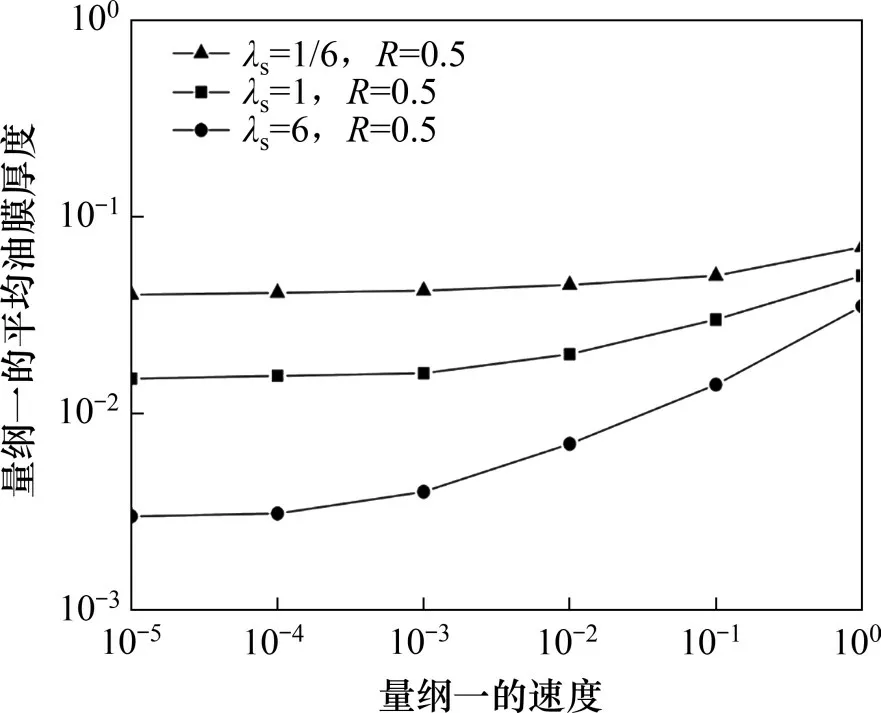

图7所示为压下率R为0.6 时量纲一的平均油膜厚度Ha随量纲一的速度S的变化。从图7可知:在各种粗糙度排列方向分布中,纵向排列的油膜厚度最低,横向排列的油膜厚度最高。当S很小(小于10-4)时,Ha基本上是常数。当S较高时,混合润滑状态下的Ha随S增加而单调增加,最终所有曲线在对应厚膜状态S的最高处重合。

图7 不同粗糙度方向下油膜厚度随速度的变化Fig.7 Variation of film thickness with speed under different roughness directions

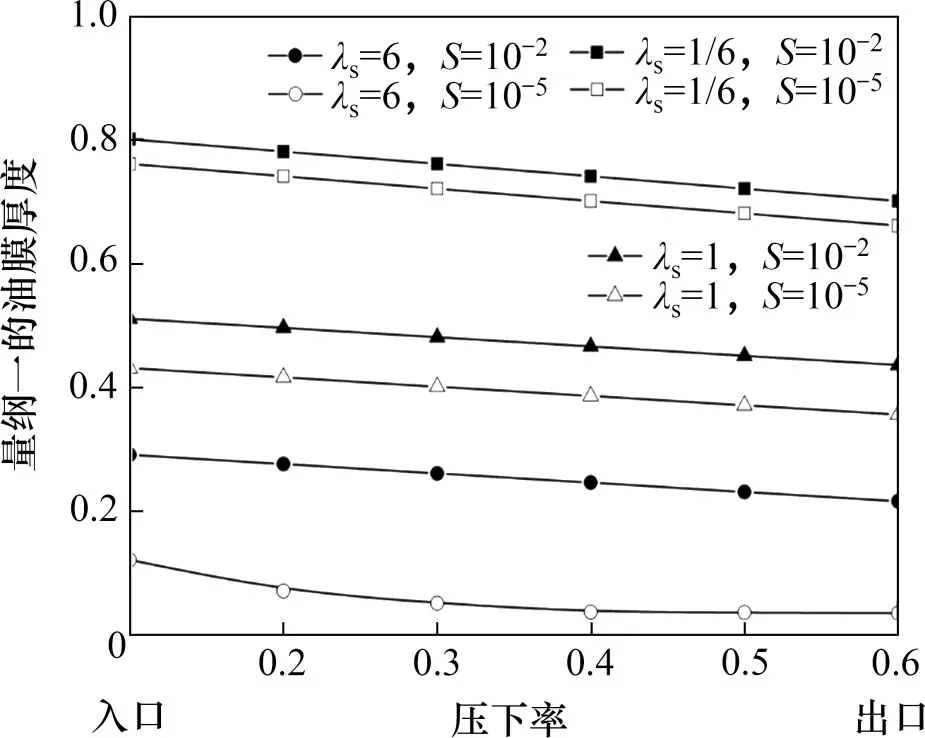

图8所示为2 种典型的量纲一的速度S=10-5和S=10-2(分别对应低速和高速)条件下量纲一的油膜厚度Ha随压下率R的变化情况。从图8可知:油膜厚度随压下率的增大而减小。粗糙度横向排列油膜厚度最大,粗糙度纵向排列油膜厚度最小,粗糙度各向同性排列则处在上面2种条件之间。值得注意的是,在相同的压下率下,由于量纲一的速度从10-5增加到10-2,粗糙度横向排列的油膜厚度增加不明显,粗糙度纵向排列的油膜厚度明显增加。在低速条件下(λs=6,S=10-5),系统处于边界润滑状态。在高速条件下(λs=6,S=10-2),油膜厚度从0.04 左右跳跃到0.20 左右。在高速(λs=1/6,S=10-2)和低速(λs=1/6,S=10-5)粗糙度横向排列条件下,薄膜厚度差异不明显。因此,在量纲一的速度S较低时,可能出现以下2 种状态:一种是所有界面载荷都由粗糙接触承担的真正边界润滑状态,另一种是界面载荷由粗糙接触和表面凹谷中的加压润滑剂共同承担的“流体静力”混合润滑状态。粗糙度横向排列的油膜厚度分布对量纲一的速度的变化不敏感,而粗糙度各向同性和粗糙度纵向排列的油膜厚度随量纲一的速度S从10-5增加到10-2而显著增加。

图8 不同粗糙度方向下油膜厚度随压下率的变化Fig.8 Variation of film thickness with reduction under different roughness directions

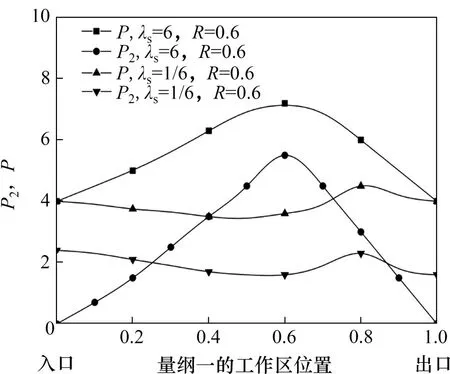

图9所示为压下率R为0.6 以及粗糙度纵向排列(λs=6)和粗糙度横向排列(λs=1/6)时的量纲一的界面总载荷P和润滑载荷P2分布。在量纲一的速度S为10-3时,量纲一的工作区位置X=0 和X=1分别对应工作区的入口和出口边缘。在粗糙度横向排列时,润滑载荷变化不明显,它们在中性点处有一个小峰值,在粗糙度纵向排列时,量纲一的界面总载荷P的变化比较大,并且在中性点处有一个明显的峰值,但这离出口更远。这些趋势都反映出与粗糙度纵向排列相比,粗糙度横向排列的摩擦要小得多。

粗糙度纵向分布的量纲一的润滑载荷P2的分布如图9所示。它们大致呈抛物线形,在入口和出口处为零,具有粗糙度横向分布的量纲一的润滑载荷P2的分布基本上是平的,与P的相应分布曲线大致平行。

图9 不同粗糙度方向和压下率下的应力变化Fig.9 Stress changes under different roughness directions and reductions

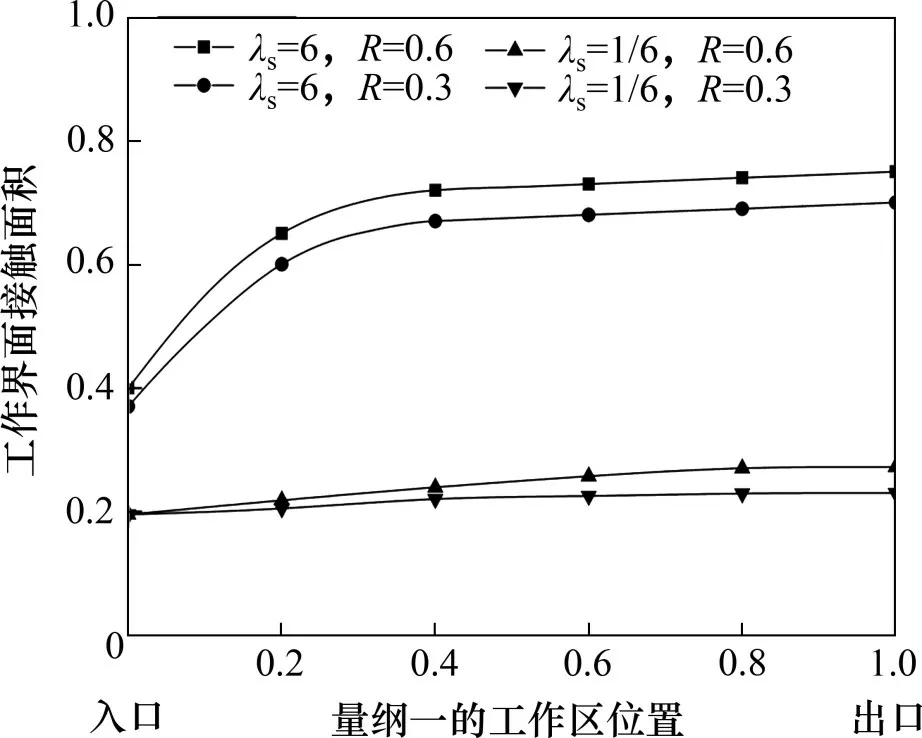

图10所示为在量纲一的速度S=10-3时,对于不同的压下率和粗糙度排列方式,工作界面接触面积U随量纲一的工作区位置X的变化。从图10可知:工作界面接触面积U从入口到出口都是单调增加的。粗糙度纵向排列情况下工作界面接触面积U远大于粗糙度横向排列情况下工作界面接触面积U。压下率对轧制界面接触面积U的作用不明显。

图10 不同粗糙度方向和压下率下的工作界面接触面积Fig.10 Contact area of working interface under different reductions and roughness directions

7 结论

1)在所有粗糙度分布情形下,油膜厚度随压下率的增大而减小;粗糙度横向排列时工作界面油膜厚度最大,粗糙度纵向排列时工作界面油膜厚度最小,粗糙度各向同性排列时工作界面油膜厚度则介于上述2种情形之间。

2)当量纲一的速度很小(小于10-4)时,油膜厚度基本上是常数,在速度较高时,油膜厚度随速度单调增加;当量纲一的速度从10-5增加到10-2,粗糙度横向排列时,工作界面的油膜厚度变化随量纲一的速度的变化不敏感,而粗糙度各向同性和粗糙度纵向排列的油膜厚度随量纲一的速度从10-5增加到10-2而显著增加。

3)对于不同的压下率和粗糙度排列方式,工作界面接触面积从入口到出口都是单调增加的。粗糙度纵向排列情况下工作界面接触面积远比粗糙度横向排列情况下的大,粗糙度各向同性时的工作界面接触面积处于两者之间。

4)当压下率为定值时,不同速度和粗糙度排列方向下,油膜厚度随着带钢从入口到出口的过程而减小。对于低速条件下的粗糙度纵向排列,油膜膜厚在入口处迅速减小,出口处趋于零。

5)在粗糙度各种排列情形中,粗糙度纵向排列的摩擦力最大,粗糙度横向排列的摩擦力最小。摩擦应力在轧制过程中性点附件有明显的突变。当粗糙度横向排列占主导地位时,中性点更靠近出口。