基于TRIZ理论的车床转位刀塔改进

刘胜勇

重汽(济南)车桥有限公司 山东济南 250104

1 序言

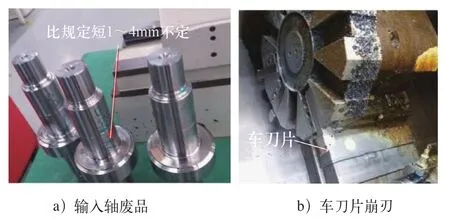

在某输入轴柔性制造线的05、10工序上,配有液压转位刀塔的2台数控卧式车床(以下简称车床)承担着8004或0019输入轴的车削加工(见图1)。车床运行中,断续出现输入轴各台阶长度切短1~4mm的现象(见图2a),有时候间隔20件会出现2根废品,有时候间隔35件会出现2根废品。废品发生时,车刀片崩刃损坏(见图2b)。输入轴的废品数积累至10件时,该条生产线停滞待修理。

图1 输入轴车削示意

图2 输入轴废品及车刀片崩刃示意

2 问题分析

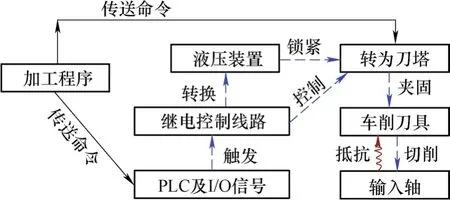

将液压转位刀塔车削零件的工程问题转化为TRIZ标准问题,经功能分析法得到关键问题后,结合功能模型图进行功能裁剪,用因果链分析法得到主/次要问题,经发明原理解决技术矛盾冲突,构建串/并联复合物场模型进行标准求解,并用HOW TO模型进行概念方案探索。

2.1 功能分析法

功能分析是识别系统和超系统组件的功能,并分析其特点和成本的一种分析工具。

(1)功能组件分析涉及三方面内容 组件分析、相互作用分析和功能模型图绘制。

1)组件分析。确定液压转位刀塔车削零件为当前系统组件,I/O信号、继电器、液压油及电能为子系统组件,加工程序和机外在线测量为超系统组件。

2)相互作用分析。找出各组件两两之间的相互作用,用“+”表示存在相互作用,用“-”表示不存在相互作用。

3)功能模型图绘制。确立各组件之间的具体功能关系,画出功能模型图(见图3),其中实线箭头表示无害、充足作用,波浪线箭头表示有害作用,虚线箭头表示不足作用。

图3 功能模型

(2)通过功能组件分析得到4个关键问题 转位刀塔对车刀的夹固不足,液压装置对转位刀塔锁紧不足,继电控制线路转换不足,以及PMC及I/O信号触发不足。

(3)功能组件裁剪 依据功能模型图,经裁剪原则B进行组件裁剪,即裁掉可自我执行的有用功能。拟裁剪组件为继电控制线路,裁剪后的功能模型如图4所示。裁剪后的预期成效,可提高液压装置动作信号的稳定性,消除继电控制线路转换I/O信号的不足。

图4 裁剪后的功能模型

(4)用功能组件裁剪法得到概念解决方案 PLC工业触点(触点的工作电压为DC24V或AC220V、AC110V)直接控制液压装置。

2.2 因果链分析法

因果链分析是全面识别工程系统缺点的分析工具,它可以挖掘隐藏于初始缺点背后的各种缺点,通过深究缺点的根源得到深层次原因。在这些原因中,有的易解决,有的不易解决,易解决的问题是用户优先着重关注的。

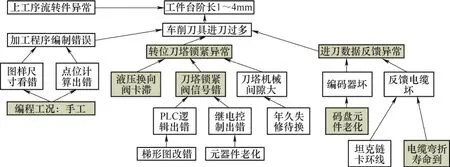

画出车床刀塔车废品的因果分析图(见图5),通过因果链分析得到关键的待解决问题。3个主要原因依次是液压换向阀卡滞、刀塔锁紧阀信号错和进刀数据反馈异常;2个次要原因则是编程工况为手工、刀塔机械间隙大。

图5 车床刀塔车废品的因果分析图

2.3 矛盾分析

运用技术矛盾分析方法,对上述因果链分析得到的关键待解决问题进行概念方案探究。

(1)技术矛盾1及解决方案 具体如下。

1)运用六字法则“如果……那么……但是……”,定义技术矛盾1:刀塔锁紧阀信号错。随后,查询阿奇舒勒矛盾矩阵表,找到适合的发明原理。技术矛盾1的求解过程见表1。

表1 技术矛盾1的求解过程

2)经技术矛盾分析法得到概念解决方案:设计并采用安全继电模块,经行程开关监视刀塔锁紧到位状态,去掉继电控制环节,PLC触点直接控制液压换向阀。

(2)技术矛盾2及解决方案 具体如下。

1)运用六字法则定义技术矛盾2,查询阿奇舒勒矛盾矩阵表,找到适合的发明原理。技术矛盾2的求解过程见表2。

表2 技术矛盾2的求解过程

2)经技术矛盾分析法得到概念解决方案:CNC系统增加反馈元件进行寿命监视,增加光栅尺进行双测量系统比对误差,更换材料或工艺延长反馈元器件寿命。

2.4 物场模型分析法

(1)液压装置锁紧转位刀塔作用不足的求解 具体步骤如下。

1)针对液压装置锁紧转位刀塔作用不足,建立图6所示物场模型。

图6 液压装置锁紧转位刀塔作用不足的物场模型

2)查询76个标准解中第4类标准解(检测系统)第4个:假如一个不完整物场系统不能被检测,则增加一个或两个物场系统,且一个场作为输出。假如已存在的场是非有效的,在不影响原系统的条件下,改变或加强该场,使其具有容易检测的参数。这时可以加入第2个场F2,来增强F的作用。

3)得到概念解决方案:液压装置锁紧转位刀塔,电场驱动光电开关监视锁紧到位状态,一旦锁紧不到位,便反馈异常并停止下一步切削。

(2)继电控制线路转换信号作用不足的求解 具体步骤如下。

1)针对继电控制线路转换信号作用不足,建立图7所示物场模型。

图7 继电控制线路转换信号作用不足的物场模型

2)查询76个标准解中第2类标准解(改变已有系统)第2个:一个可控性很差的系统已存在,部分不能改变时,可并联第2个场F2,来增强F的作用。

3)得到概念解决方案:附加碟簧二次锁紧,一旦继电控制线路控制液压装置锁紧转位刀塔不彻底时,它可在液压控制阀的碟簧恢复力作用下,再次强化锁紧油路。

2.5 知识使能

1)知识使能:转位刀塔松开、锁紧动作时均得存在位移。

2)经功能分析可知,引起转位刀塔车件变短1~4mm的关键问题之一是转位刀塔锁紧动作失常,因未能及时发现而进一步直接车削零件造成废品。

3)转化为HOW TO模型,HOW TO识别转位刀塔锁紧动作异常。查找功能代码表:F05探测物体的位移和运动,找到对应的物理效应。TRIZ推荐物理效应为E06标记物(引入易探测的标识)。

4)得到概念方案:增加转位刀塔位移到位监视环节,经行程开关检测可知转位刀塔松开、锁紧的位移是否到位,经操作屏幕以报警EX1015呈现。

3 解决方案汇总与评价

通过以上5种TRIZ工具和创新导航IFR得出的概念解决方案,综合考虑理想度、技术难度、可靠性和经济性进行初步整理筛选评估,得到可行性较高的方案,总得分越高代表方案越优。转位刀塔车削零件的方案决策矩阵见表3。

表3 转位刀塔车削零件的方案决策矩阵

4 应用TRIZ理论解决措施

转位刀塔车削零件的最优解决方案为车床增加反馈元件,对转位刀塔在液压换向阀控制下的“松开→旋转→锁紧”到位动作进行监视。即CNC系统执行程序中T代码换刀(如T0703)→CNC经地址F7.3向PMC传送T码选通信号并经F26.7传送T07→PMC经COIN指令判定T码当前值C18与目标刀号D472的一致性→C18≠D472时COIN的输出结果R708.4=0→PMC经地址R707.6、R712.7和R123.0顺序传递后向车床侧输出Y3.0=1→DC24V中间继电器控制AC110V液压换向阀动作以驱动刀塔松开;伴随F7.3=1→PMC经ROT指令计算C18和D472的差值后给定刀塔回转的最短路径步数D485以及回转方向R752.6(正向0、反向1)→经R710.0和R122.7顺序传递后输出Y2.7=1→DC24V中间继电器控制AC110V液压换向阀动作以驱动刀塔正/反转→刀塔松开延时500ms后R739.3=1→R123.0=0切断刀塔松开电磁阀→PMC经R710.3和R123.4顺序传递后输出Y3.4=1→C24V中间继电器控制AC110V液压换向阀动作以驱动刀塔锁紧;伴随C18=D472时COIN的输出结果R708.4=1→延时500ms后PMC经地址G5.3、G4.3分别向CNC反馈T码换刀完成信号以及M/S/T/B码完成信号→CNC继续T0703的下一程序段。在此换刀循环中,添入反馈信号X8.3,用以判定刀塔是否锁紧到位:一旦不到位X8.3=0,G5.3≠1使得CNC不能继续执行加工程序(光标停在T0703处),同时HMI屏显EX1015 TURRET NOT CLAMP报警。

为实现上述设想方案,务必选择触点常开式PNP型DC24V光电开关,采用5mm厚不锈钢板制作开关支架,铺设电缆至车床控制柜内,编制PMC梯形图(见图8)以添入X8.3和EX1015。待调试运行完毕后,还得将PMC梯形图固化写入FROM内,避免车床断电重启后PMC梯形图又复原。

图8 刀塔监视用PMC梯形图

5 应用效果

柔性线内2台车床转位刀塔新增监视策略后,车床运行稳定,产品质量得到保证。车床每年停机时间由40台·日/年降低为20台·日/年,停机率下降50%,废品率降低10%。产品异常原因的查找时间缩短14h(见表4),单次维修节约(20-6)h×60元/h=840元。车床可动率得到提高,单班产量每日增加8件,每年可多生产4608根输入轴,效益可增加8件/班×2班/天×288天×161.73元/件×15%=11.18万元。此外,推广至公司80台转位刀塔车床,共增加效益894.4万元。机床制造商也可借鉴该策略,对机械行业广大车床用户大有裨益。

表4 产品异常原因的查找时间对比