船体结构总纵极限强度的简化逐步破坏分析

李护林

摘要:依据薄壁梁理论,推导出纵向强度试验相似模型应满足的条件。在此基础上,选择满足实验室装载条件的小型相似文件夹,设计了双轴承模型和存储模型。采用非线性有限元方法对中拱、中垂极限强度进行了非线性分析。相比较而言,总线极限强度测试更适合单层模型。

关键词:船体结构;总纵极限强度;相似模型;小比尺

前言

船舶纵向强度评价是船舶结构和强度分析的基础内容。纵贯躯干强度是指躯干在正常工作或整个纵向曲线上承受较大压力时,躯干的抗压能力主要取决于躯干的承载能力。若以垂直弯曲力矩与躯干枢轴角之间的关系来表达整个纵向弯曲的刚度特性,躯干的总纵向强度可以定义为弯曲力矩,它对应于转矩曲线倾斜度为零的点。车体总纵向刚度的理论分析必须通过试验结果加以验证。刚度最高的试验模式有三种:

(1)实比例模型:当船舶发生故障时,可视其为船舶极限强度试验的实船模型,或对实船的极限强度进行专门的极限强度试验。真实的强度检测的成本非常高,一般情况下难以实现。

(2)加强型箱梁模型:经典模型为道林模型、瑞克林模型和西原模型。尽管加固箱梁模型简单、易行,但不能准确地反映实际船舶结构与力学性能

(3)相似模型:六、七十年代,日本宇航厅在1、2号护卫舰上进行了类似的模拟试验,孙兆刚等进行了船主船体整体纵向强度模型试验,杨平对1:4.6的内陆船和重型船进行了模型试验。同类船舶设计中存在着许多问题:相似尺度越大,模型试验费用越高,相似尺度太小,导致模型骨距过小,对焊接不利;而转换成类似标准的船体零件可能太小或不完整,不能满足一般船体外形的要求;由于實验室载荷平台的大小和最大负荷能力的限制,本文试图用较小的相似度来设计既适用于加工制造的船体零件,也反映了实船的结构特征,并适合测量实船的极限强度。

一、相似分析理论

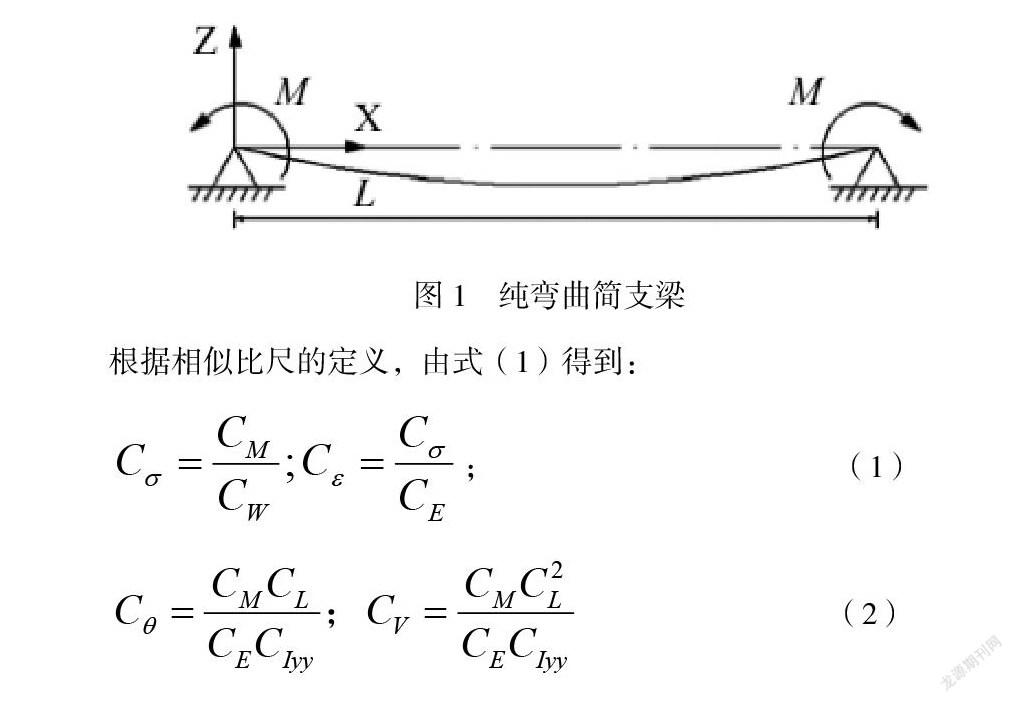

应用简支薄壁理论分析躯干纯弯曲问题。图1显示了纯弯曲简支梁模型。

为反映实际船骨和板骨的局部折叠特性,船骨和船板上的欧拉载荷必须与实际船体相同,并满足(3)方程。需要指出的是,虽然上述相似点只来自杆件,但边界条件并不改变物理量与尺寸之间的关系,因此它们同样适用于其他边界条件。

二、实船尺寸

根据 CCS2006年《钢质海船入级与建造规范》,其主要部件为 Lpp-214.2 m,B=32.0 m,D=18.8 m,d=12.0 m。

三、模型尺寸

总纵弯力在船长方向的分布规律为中间大,两端逐渐减小为零;中舱的承载力在很大程度上决定了整个船体的极限强度。于是,#117~#155号船在货舱内检查了全部船舱,长度约为29.76 m。文中没有使用1++1+1/2的装载室模型,以保证货舱内发生损坏。按此方法计算的极限强度最大

(一)双层模型

由于集装箱船型为双面和双面底面,所以双轴承模型更符合实际船舶结构。为满足实验室试验平台的有限尺寸和最大载荷条件,通过多次试验计算,确定了纵向比较比例尺为22.57,相似模板厚度为6.40。模式接口单元应遵守公式(3)的比率,即:

双模采用高强钢制造。图3显示了按相似比例转换的组件,板厚的欧拉电压大于屈服,模型不会过早锁定。

(二)单层模型

尽管双轴承模型与实船结构相似,但两层间的距离只有79 mm,两面间距只有84 mm。这一间距焊接困难,不利于模具加工和生产。因此,我们尝试设计一个类似的单层模型。纵梁分析中,实际船体的纵梁和平台盘均为杆单元,双层楼板相当于单层,且两层对应一面。为满足实验室的荷载条件,在进行多次试验计算后,必须考虑模型长度(超过20层)和密度比例尺(9.7)的相似尺度。为保证模型试验(3)条件的相似度,即Cw = C2C,=20×9.7=3880。

四、数值分析与对比

为模拟纯弯曲状态,将试验模型分成三个部分,如图4所示。中试阶段为仅受弯矩作用的货舱模型;而两端加载段的板厚比试验段要厚,保证作用载荷后试验段先发生破坏,中间段仅受弯矩作用,而两端加载段的板厚比试验段要厚,保证作用载荷后的试验段先发生破坏,从而测量出试件的极限强度。

模型采用图4中所示的三阶段形式,用相似度尺度的转换率减小网格尺寸和网格密度,以方便模型与船舶进行相似分析。船舶板梁有限元对极限强度计算结果的影响。用壳单元定义有限元模型。同时,由于初始设计与网格间残余张力存在着至少两个不确定因素,边界条件较好。两层船模和沉积物模型的网格孔径也相应与船长比较,未考虑其影响。

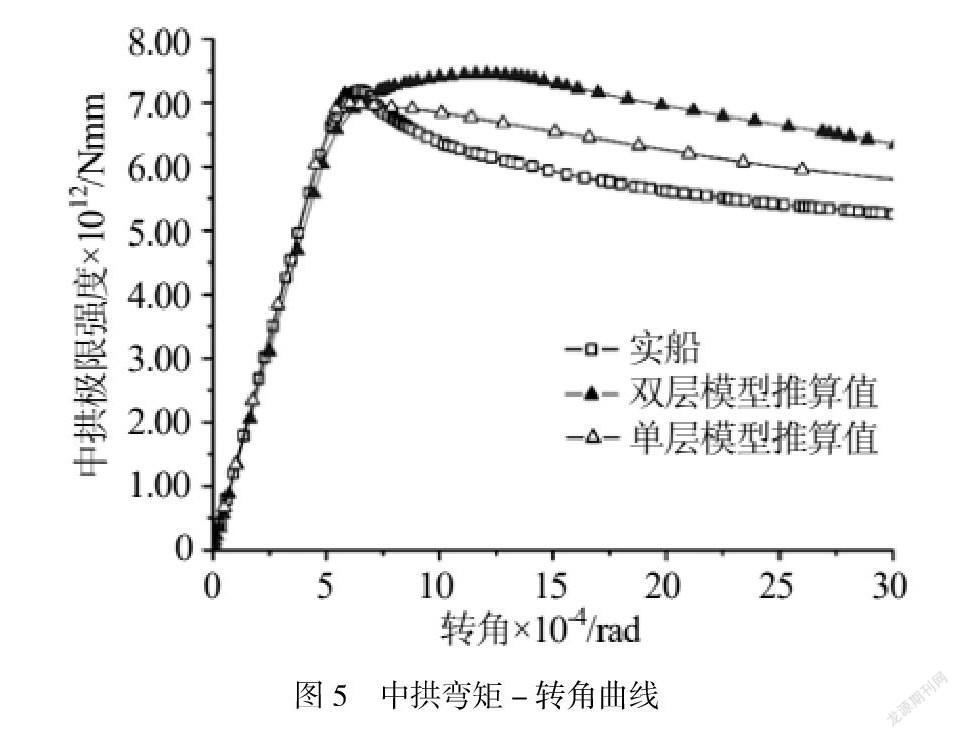

展示凸轮轴绕油箱水平轴的弯曲和截面转动曲线。在达不到极限强度的情况下,两个模型与实船曲线基本一致,弯曲峰值接近于实船,最大误差为4.5%,表明两个模型都能测得实船的极限强度,模型承载力高于实船,模型的破坏速度也较慢。由于水平布置构件如船底、甲板板、边长等结构件的相似性分析没有考虑惯性矩。详细说明如下:

两级模型的生产需要7.68吨钢,而生产储存型则只需3.84吨。与双层模型相比,插入模型的最小骨距为180 mm,比双层模型的双侧骨距42 mm大,有利于模型的焊接过程,焊缝数量明显低于缠绕模型,有利于控制焊接残余变形和应力。总长端强度试验较适合单层模型

结论

通过对导出模型的分析,得到相似的设计条件、设计模型以及非线性有限元方法。

(1)基于简支梁薄壁结构理论,推导出躯干极限强度模型的设计条件:剪切模量对应于相似数量级的换算比,而板厚 eel荷载大于材料屈服

(2)有限元分析三阶段模型能较准确的模拟试验载荷,避免了边界约束对计算结果的影响。结果表明,该模型能有效地测定实际船舶的极限强度。但是,当两个模型达到极限强度时,两者的储存量都高于实际船舶,这是相似理论引起的误差。改变模型

(3)与此相比,单层模型钢耗低、焊接距离大、焊接焊缝少、易控制的初成形、残余电压低等优点。单层模型更适合于全船纵向强度试验

在实验室条件下,模型的相似尺寸相对较小,但数值分析表明,模型极限强度与实船极限强度的最大误差为4.5%,说明模型设计是合理的。

参考文献:

[1]冯亮,李东阳,史宏达,等. 船体结构数值模型简化方法研究[J]. 舰船科学技术,2020,42(10):1-5.

[2]冯亮,李东阳,史宏达,等. 船体结构数值模型简化方法研究[J]. 舰船科学技术,2020,42(19):1-5.