基于Fluent的井下油水分离和润滑过程中新型润滑元件设计分析

敬加强,黄婉妮,宋学华,罗佳琪,宋扬,戢慧,罗遒汉,王思汗

(1 西南石油大学石油与天然气工程学院,四川 成都 610500;2 油气消防四川省重点实验室,四川 成都 610500;3 新疆油田公司工程技术研究院,新疆 克拉玛依 834000;4 新疆油田分公司吉庆油田作业区,新疆 吉木萨尔 831700;5 中国石油天然气管道工程有限公司,河北 廊坊 065000)

稠油是全球石油烃类能源中的重要组成部分,也是我国重要的石油资源,国内的稠油资源开发前景广阔[1-2]。在油藏环境下,含水稠油的流动性较为良好,但稠油流至井筒中以后,因稠油流动阻力增大而难以举升,造成采输上的困难[3]。稠油油田在开采中后期,含水率会逐年增加,降低原油采收率,导致油田因快速进入非盈利生产阶段而被迫停产,这会使井下的原油储量得不到充分开采,采出水过多也会给环境带来很多不利影响,增加地面水处理设施和费用。

目前,国内对于稠油开采的常规井筒减阻工艺主要有化学降黏、掺稀油、掺污水、电加热和热流体循环[4-5]。这五种常规工艺虽然在现场中应用广泛,但这些方法使稠油在井筒中的举升过程中存在处理量过多、掺入量大或能量损耗高等问题。关于井筒内润滑减阻的研究却很少,并且国内尚未应用于现场,目前尚处于探索阶段,而润滑元件可以使稠油在举升过程中形成环状流来实现稠油润滑减阻输送。

王帅等[6]以自来水和0#柴油作为实验介质,使油水两相流通过旋流装置后在管内形成关于轴线对称的环状流;郭省学[7]通过高效旋流装置,将油水两相在管内分隔成关于轴线对称的环状流,并研究绘制出理想相分隔状态下各相表观速度图。然而,王帅等[6-8]仅从相含率方面分析了旋流流体,蒋明虎等[9-12]也仅分析了含油率低的低黏原油旋流分离情况,几乎没有文献考虑到旋流分离和低黏液环润滑两种技术的结合,仅查找到一些相关专利[13-15]。

1 结构设计

1.1 工作原理

基于设计的润滑元件通过轴向旋流分离出油水,将部分水相回注地层,保持地层中的压力,剩余的低含油率水相作为低黏液环,将油相与壁面分隔开,降低原油输送阻力。元件工作时,其内部油水混合液流动情况见图1。

图1 油水混合液流线

1.2 导流叶片准线参数设计

导流叶片准线的设计方式采用等高圆弧段连接等高直线段,形成过渡型流道。导流叶片之间设有中间棒,中间棒两端分别设有稳流锥和中心锥,使流体在流道内先经过稳流后再改变流动方向,降低流体经过导流叶片时湍流导致的液滴剪切破碎现象,增强油水两相的分离效果。导流叶片准线展开后的平面示意图见图2。

图2 导流叶片准线

1.3 几何模型建立

为了便于观察润滑元件结构,在实验中根据本实验的参数要求,考察所形成的低黏液环结构是否理想及稳定,模型的结构见图3。其中,截面Ⅰ为溢流出口截面,截面Ⅱ为排水腔顶部截面。

图3 模型结构

1.4 网格无关性验证

为提高计算精度,如图4所示,润滑元件采用分区域划分网格,旋流腔内部结构相对复杂,采用操作简单的非结构网格划分,而溢流管段和底流管段是较为规则的圆柱体,可用结构网格划分。流体流经导流叶片和排水孔时速度变化剧烈,对这两处进行网格加密处理。

图4 网格划分

如表1 所示,对润滑元件进行网格无关性验证,当划分的网格数为761544 时,既可以保证数值模拟的准确性,又可以缩短模拟时间,提高运算效率。倾斜度在0.8 以内,可以被大多数求解器接受,说明网格划分质量相对较好。

表1 网格无关性验证

1.5 数值模型

1.5.1 湍流模型

雷诺应力模型(RSM)可针对各向异性流动[16],则油水混合液在润滑元件内的流动过程采用RSM 模型,便于模拟元件可能出现的强旋流场情况,其雷诺应力输运方程见式(1)。

式中,Dijr为湍流扩散项;DijL为分子扩散项;Pij为应力产生项;Gij为浮力产生项;φij为压力应变项;εij为湍流耗散项;Fij为系统旋转产生项[17]。

1.5.2 多相流模型

润滑元件内部流动情况与旋流分离器较为相近,因此混合多相流模型(Mixture)比其他模型更适合模拟润滑元件内部流场,故采用Mixture 模型作为多相流模型。

Mixture模型连续性方程见式(2)[18]。

其中,油水混合液的平均流速见式(3)[19],混合液的密度见式(4)[20]。

对油水两相流的动量方程求和,所得Mixture模型的动量方程见式(5)[21]。

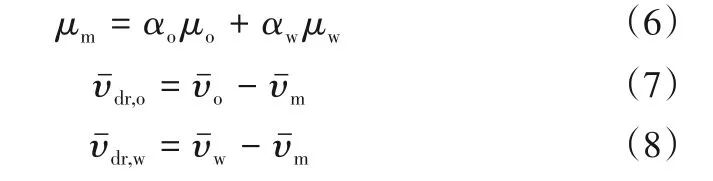

其中,油水混合液的黏度见式(6),油水两相流的漂移速度见式(7)和式(8)。

1.6 边界条件设定

采用Mixture 混合多相流模型和RSM 雷诺应力模型,便于更好地预测复杂流动过程。以润滑元件充满油相体积分数为15%的油水混合液作为元件流场计算的初始条件,保持入口流量为4.24m3/h,即设置润滑元件入口速度为0.6m/s,连续相为水,密度为998.2kg/m3,黏度为0.001003Pa·s,分散相为白油介质,自定义创建Materials,并设定其密度为902kg/m3,黏度为1.05532Pa·s。边界条件有:①入口设置为速度入口(Velocity_Inlet);②溢流口和底流口设置为自由出流(Outflow),两出口分流比均为0.5;③其余设为无滑移壁面。

1.7 速度分析

如图5所示,经过元件分离出大量水后形成的水环轴向速度增至1.25m/s,且形成稳定的水环润滑管壁,有利于采输过程中的减阻输送;径向速度几乎为0,说明其水环成形效果稳定,重力对其影响甚微;切向速度最大为1m/s,能够保证油水环状流流出元件后,油水在之后的一段管道中仍然存在离心力作用,保证油水界面清晰。

图5 溢流口速度分布

2 单因素分析

2.1 外出口角度

导流叶片外出口角度是影响流体在润滑元件的旋流腔中流场分布的重要结构参数,适当减小外出口角度有利于增大切向速度。但是角度过小会使润滑元件内部形成较严重的湍流,导致压降损失剧增。可以通过改变外出口角度模拟元件内部流场,见图6。

由图6(a)分析得出,外出口角度的增大会使溢流出口中心油核的油相体积分数显著降低,环状流流型逐渐消失。当外出口角度增至20°时,油核油相体积分数突然骤降至51.49%,而管壁处低黏液环含油率升高至9.368%,成环效果变差;排水腔顶部聚集的油量随之剧增;溢流口压降[图6(b)]随着外出口角度增大而逐渐下降,但增至15°之后压降突然骤降。这是因为外出口角大于15°时,流体进旋流腔获得的离心力不足以将油水两相彻底分离,而在其小于15°时,流体出导流叶片时的流动面过窄,流速过大,造成压降急剧增大的现象。综上可见,外出口角度值控制在10°~15°时成环效果良好。

图6 不同外出口角度的内部流场分布

2.2 导流叶片厚度

导流叶片厚度会影响液体出导流叶片后的流动面积,叶片过薄会使流通面积过大,导致速度过小,离心力不足,致使成环效果变差。改变导流叶片厚度对元件内部流场进行模拟,见图7。

由图7(a)分析得出,随着导流叶片厚度的增大,溢流出口中心油核的油相体积分数整体上呈现递增趋势,但增幅不大;通过排水孔排出的水含有的残余油相在排水腔顶部有所聚集,但随着叶片厚度的增大,排水腔顶部聚集的油量逐渐降低;溢流口压降[图7(b)]随着导流叶片厚度的增大而增大,且增幅逐渐变大。综上可见,虽然叶片厚度为6mm时水环形成效果会比5mm 时稍好,但是压降却增加了20kPa,综合成环效果和压降损失两方面考虑,5mm 会更好一些。说明导流叶片厚度控制在4~6mm以内成环效果良好,并且压降损失较小。

图7 不同导流叶片厚度的内部流场分布

2.3 中间棒直径

中间棒直径会影响液体进入旋流腔的流动面积,流量一定时,中间棒直径过小会使液体流入旋流腔的流动面积增大,从而速度降低,使切向速度、轴向速度和径向速度等速度分量值也随之降低。不同中间棒直径的内部流场见图8。

由图8(a)分析得出,随着中间棒直径的增大,溢流出口中心油核的油相体积分数整体上呈现先递增而后有所下降的趋势;排水腔顶部聚集的油量很少,且几乎不随中间棒直径变化;溢流口的压降[图8(b)]随着中间棒直径的增大而逐渐增大。综上可见,当中间棒直径增至25mm时,之后的溢流口油核油相体积分数基本保持不变,说明将中间棒直径控制在20~30mm 时有利于油核聚集,成环效果良好,而中间棒直径过大会导致出导流叶片后的流体分离效果变差,而压降损失反而剧增。

图8 不同中间棒直径的内部流场分布

2.4 旋流腔长度

实现油水两相分离主要是通过油水混合液流在旋流腔内部做旋转流动,不同旋流腔长度的内部流场分布见图9。

由图9(a)分析得出,随着旋流腔长度逐渐增加,溢流出口中心油核的油相体积分数整体上呈现递减趋势;但是,旋流腔长度的递增反而导致排水腔顶部聚集的油量逐渐增加;随旋流腔长度的增加,溢流口压降[图9(b)]也逐渐减小,但当其长度增至250mm 之后,压降损失则无明显变化。综上可见,将旋流腔的长度控制在200~250mm 时,润滑元件能够在压降损耗低的前提下形成相对稳定的油水环状流,且边壁低黏液环油相含率极低,有利于低黏液环润滑。

图9 不同旋流腔长度的内部流场分布

2.5 中心锥长度

中心锥用于消除空气柱,使分离出来的油滴聚集并汇入溢流管中,中心锥过短会使内部旋转流中分离出的油滴聚集时间过长而后发散,致使大量油滴从排水孔排出,导致成环效果不好。但中心锥过长会使旋转流在排水孔附近的流场不稳定,不同中心锥长度的内部流场分布见图10。

由图10(a)分析得出,随着中心锥长度的增加,溢流出口中心油核的油相体积分数整体上呈现递减趋势,排水腔顶部聚集的油量反而递增;随中心锥长度的增加,溢流口压降[图10(b)]先减小而后递增。综上可见,中心锥长度为300mm 时,油核油相体积分数仅为52.91%,而边壁低黏液环增至8.353%,当中心锥长度为150~250mm 时,成环效果相当,都有利于低黏液环润滑,但中心锥为200mm 时的压降损失较小,说明中心锥过长或者过短均会提高元件的能量损耗。

图10 不同中心锥长度的内部流场分布

3 室内实验

通过实验研究可以进一步了解润滑元件操作参数等对成环效果的影响。实验流程如图11 所示,自来水由水泵泵送至静态混合器,根据水流量计示数来计量和调节;白油由油泵泵送至静态混合器,根据油流量计示数来计量和调节;静态混合器将油水充分混合后输送至润滑元件;油水混合液自下而上经过润滑元件,通过透明管段观测流型变化;底流出口排出分离水,并通过底流出口处流量计控制和调节分流比。由油流量计、水流量计、压差表以及数据采集柜台等组成数据采集系统,系统通过电脑软件实时监测各类仪表示数,并具有同步记录存储功能。润滑元件上方的透明管段长0.7m,内径25mm,采用压差表测定润滑元件入口和溢流口两点间压差,压差表的引压管与管道壁面高度贴合,连接点内部光滑,采用高速摄像机捕捉元件上方的立管内流型。在温度约为20℃时开展室内实验,实验过程中需要控制油水比一定,通过调节总流量,用数据采集系统收集油水流量和压差等数据,然后与模拟所得结果作对比分析。

图11 实验流程

根据之前润滑元件模拟所设定的参数,将入口流速保持在0.42~0.68m/s(即入口流量为3.0~4.8m3/h),溢流分流比保持在0.5,元件入口的油相含率保持在15%左右,实验所用水与白油的密度与黏度见1.6节。实验安排见表2。

表2 室内实验安排

3.1 入口流速对压降的影响

图12(a)是在分流比和油水比固定的情况下,润滑元件入口流速增加时,元件两端压降的模拟值与实测值的对比图,数值模拟分析得到的压降曲线与实验数据所得的曲线均呈现上升的趋势,不同的是压降的模拟值整体要比实测值高一些,但如图12(b)所示,两者相对误差在25%的可接受范围以内,因此模拟的润滑元件压降结果可用作室内实验参考,以改进室内实验的装置和操作过程。

图12 压降-入口流速模拟值与实验值对比

3.2 入口流速对流型的影响

图13(a)~(j)为不同流速的油水两相流自下而上经过润滑元件溢流口处时,其上方的竖直管段内流型的实验结果与模拟云图的对比。通过观测润滑元件溢流口上方透明管段内的油水流型,当润滑元件入口的油水混合液流速在0.42~0.45m/s之间,观察到溢流口上方的管段内油水界面不太清晰,没有形成明显的油芯,在此期间伴随着油量与水量的同时增大,透明管段内逐渐形成油核。但是油核形态不稳定,并且大部分仍然与管壁紧贴,没有达到流固界面润滑的目的。

图13 流型-入口流速模拟云图与实验图像对比

当入口流速为0.48~0.62m/s时,溢流口能够形成明显的油水环状流流型,观察到溢流口上方的管段内油水界面逐渐清晰,形成明显的油芯。入口流速为0.48m/s时,肉眼能够观察到一段完整的油芯,油芯呈螺旋状蜿蜒上升,与管壁仅有少许接触,流动时有部分白油以丝状形式从油芯中分离进入水中,并且仅有少量油滴分散在水中;入口流速为0.51m/s 时,水中的丝状油相减少,肉眼只观察到少量分散的油滴;入口流速增至0.54m/s 时,油水界面清晰,油芯仍然呈螺旋状上升,并且肉眼观察到水中不存在明显的分散油滴;入口流速上升至0.57m/s 时,油芯聚集程度进一步上升,油芯呈上方弯曲的柱状,形成明显的油水环状流;入口流速为0.59m/s 时,油芯呈笔直上升的柱状,形成标准的油水环状流流型,并且油核与管壁彻底分离开来;入口流速为0.62m/s 时,油芯变粗,整体上仍然呈笔直的柱状,外部水环变窄,油芯在向四周管壁靠近而不接触。

入口流速为0.65m/s 时,油芯开始向四周水相以螺旋环绕的形式发散丝状油相,油水界面开始变模糊;入口流速为0.68m/s 时,油芯周围的丝状油相部分贴近管壁,肉眼观察到水环中存在大量围绕油芯做螺旋上升运动的丝状油相,此时环状流遭受污染破坏。

当入口流速达到0.65m/s以上时,由于旋流场内湍流作用增强,导致油滴颗粒破碎严重,粒径更小,加之离心力过大,油相以丝状和颗粒状形式发散至水中,环状流外观因此被破坏,而数值模拟时的油滴颗粒直径固定,导致其油相分布云图与透明管段内观察到的现象不符。由于实际运动过程中油滴大小和形状并不均一,液滴粒径选用规定工况下的平均大小,所得模拟结果与大部分实验结果相符,因此高流速下的结果与实验不符可视为异常情况。

4 结论与建议

(1)润滑元件外出口角度为10°~15°,导流叶片厚度为4~6mm,中间棒直径为20~30mm,旋流腔长度为200~250mm,中心锥长度为150~250mm时,能够形成良好的环状流流型,实现稠油的润滑输送。

(2)润滑元件适用于油水混合液流速范围在0.54~0.65m/s 以内的情况,该流速范围内的润滑输送效果良好。

(3)流速超过0.65m/s 时,液滴破碎严重,会使分散相粒径迅速减小,导致模拟结果与实验结果有较大误差,之后研究高流速情况时应将液滴粒径变化这一因素考虑进去。

(4)此次室内实验初步验证了润滑元件的润滑效果,建议之后采用现场油样进行实验对比,以更贴近实际情况。

符号说明

l0—— 导流叶片准线包弧长,mm

h—— 导流叶片准线高度,mm

h0—— 导流叶片圆弧段准线高度,mm

β1—— 导流叶片外准线出口角,(°)

β2—— 导流叶片内准线出口角,(°)

αo—— 油相体积分数

αw—— 水相体积分数

ρo—— 油相密度,kg/m3

ρw—— 水相密度,kg/m3

ρm—— 油水混合液密度,kg/m3

μo—— 油相黏度,Pa·s

μw—— 水相黏度,Pa·s

μm—— 油水混合液黏度,Pa·s

—— 油相实际流速,m/s

—— 水相实际流速,m/s

—— 油水混合液平均流速,m/s

下角标

o—— 油相

w—— 水相

m—— 油水混合液