邻苯二甲酸二(乙二醇醚)酯绿色合成及增塑PVC性能

王凡,谷佳泽,胡兵,谈继淮,朱新宝,2

(1 南京林业大学化学工程学院,江苏 南京 210037;2 江苏省醇醚工程技术研究中心,江苏 江阴 210000)

增塑剂是高分子材料的重要助剂,已被广泛用于塑料、涂料、胶黏剂等多个行业,其中90%增塑剂用于PVC 树脂工业[1]。据Ceresana 公司预测,到2020 年全球增塑剂市场规模将超过195 亿美元,但主要以邻苯二甲酸二辛酯(DOP)为主[2]。随着全球“限塑令”法案的出台,以DOP 为代表的邻苯二甲酸酯类增塑剂应用领域不断受到限制[3],开发出毒性低、增塑性能好、价格低廉且能够完全替代DOP 的环保增塑剂已成为增塑剂行业发展的必然趋势。

目前,市场上的环保型增塑剂主要包括柠檬酸酯、芳香酸酯(对苯二甲酸酯、苯甲酸酯等)和植物油酸酯[4]。周喜等[5]以自制的(NH4)1/2Al2/3H1/2PW12O40为催化剂,研究了催化剂结构与柠檬酸收率的“构效”关系。结果表明,当反应温度为150℃、反应时间2h 时,柠檬酸三丁酯的收率达到97.1%。Lin等[6]以对苯二甲酸和异辛醇为原料,在氯化丁基吡啶-氯化亚锡离子液体催化作用下,一步法合成了对苯二甲酸二辛酯;当催化剂用量为反应物质量分数的10%、反应温度为210℃、反应时间2.5h 时,对苯二甲酸的转化率为94.1%。施赛泉等[7]以大豆油及为原料,在无溶剂、无硫酸条件下,合成了环氧大豆油并考察了羧酸类型对环氧大豆油品质的影响。结果表明,甲酸的环氧化活性优于乙酸和丙烯酸,所得产品具有环氧值高、色泽浅等优点。尽管上述环保增塑剂已被成功用于PVC 树脂工业,但存在生产成本高、与PVC 树脂相容性差、增塑效率低等问题,只能部分替代具有潜在风险的DOP[2-3]。

醇醚酯是一类结构中含有柔性“醚键”和增容型“酯键”基团的化合物,具有毒性低[8]、耐低温性能好[9]、增塑效率高[10]、抗静电[11]等优点,是PVC 或聚乳酸(PLA)树脂潜在的理想环保增塑剂。基于醇醚酯的特殊结构和优异性能,本文作者课题组以乙二醇醚和地沟油为原料,通过酸水解、马来酸酐加成以及直接酯化的方式,构建了一系列结构和性能可调的地沟油基多酸醇醚酯增塑剂[12-13]。结果表明,地沟油基多酸醇醚酯结构中的“醚键”和“酯键”可有效提高增塑剂与PVC/PLA的相容性,能完全替代传统石油基增塑剂。然而,地沟油基多酸醇醚酯增塑剂对原料要求苛刻(原料的碘值需大于90 I2/100g oil)且制备工序冗长,仍制约其大规模工业化应用。

1 实验部分

1.1 原料

邻苯二甲酸酐(分析纯),上海凌峰化学试剂有限公司;乙二醇甲醚(EGM)、乙二醇乙醚(EGE)、乙二醇丁醚(EGB)、二乙二醇甲醚(DEGM)、二乙二醇乙醚(DEGE)、二乙二醇丁醚(DEGB),均为工业级,江苏怡达化学股份有限公司;四氯化钛(分析纯)、甲苯(分析纯)、95%乙醇(分析醇)、无水乙醇(分析纯)、浓硫酸(分析纯)、氢氧化钾(分析纯),南京化学试剂股份有限公司;硝酸银(分析纯),硬脂酸锌、硬脂酸钙,国药集团化学试剂有限公司;邻苯二甲酸二(2-乙基)己酯(工业级),山东齐鲁股份有限公司;聚氯乙烯(PVC,DG-1000K,工业级),天津大沽化学股份有限公司;蒸馏水,自制。

1.2 SO- /TiO2催化剂的制备

1.3 邻苯二甲酸二(乙二醇醚)酯(DBEEP)的合成

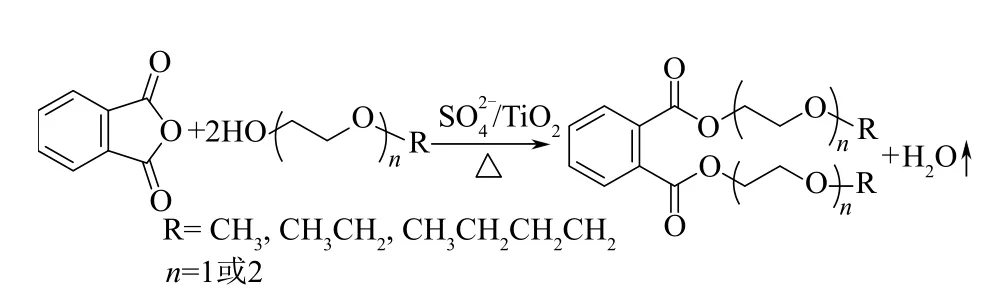

采用直接酯化法合成DBEEP,反应方程式如图1所示。

图1 DBEEP的合成线路

DBEEP 的合成:按一定物质的量之比将邻苯二甲酸酐、DEGB、SO2-4/TiO2和带水剂甲苯依次投入到带有搅拌器、温度计、精馏柱(玻璃填料,填料总高度为15cm)、分水器和冷凝管的四口瓶中,加热反应液至沸腾状态,同时记录釜温、顶温并在过程中适时分出所产生的水,同时保证带水剂回至釜中循环使用;当反应体系不再出水时,反应结束。根据GB/T 1668—2008 中增塑剂酸值酸度的测定方法,测出反应体系在反应前、后的酸值,并根据式(1)计算反应体系的酯化率y,以此研究邻苯二甲酸二(乙二醇丁醚)酯(DBEP)的合成工艺。

式中,X1、X2分别表示反应体系在反应前、后的酸值,mg KOH/g。

邻苯二甲酸二(乙二醇甲/乙/丁醚)酯和邻苯二甲酸二(二乙二醇甲/乙醚)酯的合成:在上述最佳合成工艺条件下,邻苯二甲酸酐分别与乙二醇(甲/乙/丁)醚、二乙二醇(甲/乙)醚进行酯化反应,通过调节反应温度得到邻苯二甲酸二(乙二醇甲/乙/丁醚)酯、邻苯二甲酸二(二乙二醇甲/乙醚)酯的粗产品,并利用式(1)计算反应体系的酯化率。

1.4 PVC样品的制备

PVC 样品的制备过程分为三步:首先将100g PVC、50g 增塑剂、2.0g 热稳定剂(硬脂酸钙的质量是硬脂酸锌的3倍)投入到烧杯中,在室温条件下用机械搅拌进行预混30min;然后用双辊开炼机在170℃下混炼5min;最后通过平板硫化机在175℃、10MPa 压力下热压15min 制备出测试所需样品。

1.5 分析与测试

1.5.1 结构分析

邻苯二甲酸二(乙二醇醚)酯的结构通过布鲁克核磁400MHz 测定,以氘代氯仿(CDCl3)作为溶剂;液体样品的FTIR 数据通过Thermo Scientific 公司的Nicolet Nexus 670 光谱仪获得,液体样品直接均匀地涂抹在溴化钾薄片上,测试条件为分辨率4cm-1,每个样品扫描64 次,测定波数范围400~4000cm-1。

1.5.2 基本物性

酸度采用《增塑剂酸值及酸度的测定》(GB/T 1668—2008)测定;加热减量采用《增塑剂加热减量的测定》(GB/T 1669—2001)测试;外观色泽采用《增塑剂外观色度的测定》(GB/T 1664—1995)进行测试;密度根据《化工产品密度、相对密度的测定》(GB/T 4472—2011)测定;黏度采用NDJ-8S 型旋转黏度计测定;水分采用卡尔费休容量法进行测试。

1.5.3 拉伸性能

拉伸性能测试在万能试验机(深圳新三思材料检测有限公司)上以10nm/min 的条件下测定,拉伸样条根据美国ASTM D638 的标准制备,具体尺寸见该标准中的第5种类型,每个样品有5根测试样条。

1.5.4 热稳定性能

增塑后制品的热重分析由Mettler 仪器公司的TGA/DSC/1100SF,氮气氛围为流量50mL/min测定,测试温度为30~600℃,升温速率为10℃/min。

1.5.5 耐迁移性能

将20mm(长)×20mm(宽)×1mm(厚)的样品分别浸没到甲苯、环己烷中,在温度为(23±2)℃、湿度为(50±10)%的条件下放置24h 后取出,用乙醇和蒸馏水洗涤并用滤纸擦干,在50℃干燥24h后,测定试样制品的质量变化,根据式(2)得到质量损失ω。

2 结果与讨论

2.1 工艺条件优化及同系物合成

2.1.1 工艺条件优化

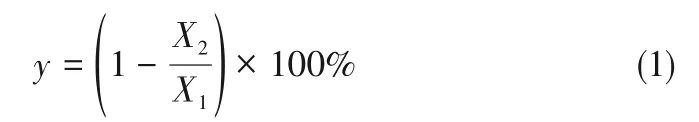

在催化剂质量分数4.0%、反应时间4.0h、转速300r/min的条件下,考察原料物质的量之比对反应体系酯化率的影响,结果如图2(a)。当n(DEGB)∶n(PA)<3.0∶1 时,酯化率随着DEGB 用量的增加而增加,过量的DEGB 促进反应平衡右移;而当n(DEGB)∶n(PA)>3.0∶1 时,继续增加DEGB 用量,酯化率趋于平衡甚至出现下降,可能是因为过量的DEGB降低了催化剂在反应体系的浓度。同时从经济上考虑,过量的醇会增加生产成本和后处理负担。所以,选择原料配比n(DEGB)∶n(PA)=3.0∶1比较合适。

当n(DEGB)∶n(PA)=3.0∶1、反应时间为4.0h、转速为300r/min时,催化剂用量对反应体系酯化率影响如图2(b)。随着催化剂用量的增加,酯化率先增加后趋于平衡,因为催化剂的加入降低了反应体系的活化能,增加了反应速率,促使DEGB与邻苯二甲酸单酯的反应生成双酯。当催化剂质量分数为7.0%时,反应体系酯化率为90.3%;当催化剂质量分数为9%,反应体系酯化率为90.7%,两者并无显著区别。因此,选择催化剂质量分数为7.0%较为适宜。

此外,在n(DEGB)∶n(PA)=3.0∶1、催化剂用量为7.0%、转速为300r/min 的工艺条件下,本研究还考察了反应时间与体系酯化率的影响[图2(c)]。由图2(c)可知,反应进程与反应时间关系显著,在反应初始,酯化率随着反应时间的延长增加幅度较大。当反应时间在7.0h 时,反应体系酯化率为97.3%;当反应时间为9h,反应体系酯化率为98.0%,两者并无显著区别。此时再延长反应时间不仅不能提高酯化率,反而可能增加副反应和生产成本。所以,综合考虑,反应时间为7.0h较适宜。

图2 反应工艺条件对酯化率的影响

2.1.2 重现性实验

对2.1.1 节中单因素试验确定的适宜工艺条件[原料配比n(DEGB)∶n(PA)=3.0∶1、催化剂用量为7.0%、反应时间7.0h]进行重现性实验,结果如表1所示。

由表1 可知,重现性实验结果相差很小,3 次酯化率平均值为97.4%,说明在上述实验工艺条件下,实验结果稳定,工艺条件选取较为合理。

表1 重现性实验结果

根据上述单因素实验结果,选择乙二醇醚与邻苯二甲酸酐物质的量之比3.0∶1、催化剂用量7.0%、反应时间7.0h 为工艺条件,进行DBEEP 同系物的合成。DMEP、DEEP、DBEP、DMEEP、DEEEP的酯化率如表2所示。

由表2 可知,上述5 种邻苯二甲酸二(乙二醇醚)酯增塑剂产品的酯化率都在97.0%以上,其中DEEP、DBEP的酯化率高达99.0%及以上,固体超强酸SO2-4/TiO2在合成邻苯二甲酸二(乙二醇醚)酯中具有良好普适性。

表2 SO - /TiO2催化剂合成邻苯二甲酸二(乙二醇醚)酯

表2 SO - /TiO2催化剂合成邻苯二甲酸二(乙二醇醚)酯

产物DMEP DEEP DBEP DMEEP DEEEP反应温度/℃160~180 160~180 160~180 190~215 190~215酯化率/%98.7 99.0 99.2 97.4 97.4

2.1.4 催化剂稳定性

图3 催化剂的稳定性

2.1.5 邻苯二甲酸二(乙二醇醚)酯的结构表征

利用1H NMR和FTIR对DMEP、DEEP、DBEP、DMEEP、DEEEP 和DBEEP 的结构进行分析,结果如图4。图4(a)中,δ=4.5 处的5,5′或3,3′为与羧酸酯相连的亚甲基上的氢;δ=3.5~3.8 为醚键上的亚甲基氢,δ=3.4 处的1,1′为甲氧基上的氢,表明成功合成DMEP 和DMEEP。图4(b)中δ=4.5 处的6,6′或4,4′为与羧酸酯相连的亚甲基上的氢,δ=3.5~3.8为醚键上的亚甲基氢,δ=1.2 处的1,1′为甲基上的氢,表明成功合成DEEP 和DEEEP。图4(c)中,δ=4.4~4.5处的8,8′或6,6′为与羧酸酯相连的亚甲基上的氢,δ=3.5~3.8为醚键上的亚甲基氢,δ=1.3和1.5处的3,3′和2,2′为乙基上的氢,δ=0.9 处的1,1′为甲基上的氢,表明成功合成DBEP和DBEEP。

图4(d)为邻苯二甲酸二(乙二醇醚)酯的红外光谱,酯化后3200cm-1的羟基峰消失,而1720cm-1和1275cm-1处的峰为典型的酯基(O=C—O—C)特征峰,1120cm-1为醚键(C—O—C)的特征峰,结果表明邻苯二甲酸和乙二醇醚成功地进行了酯化反应。

图4 邻苯二甲酸二(乙二醇醚)酯的结构表征

2.1.6 邻苯二甲酸二(乙二醇醚)酯的基本性能

对精制后邻苯二甲酸二(乙二醇醚)酯的基本物性进行分析,结果如表3所示。

由表3 可知,除DEEP 以外,所合成的邻苯二甲酸二(乙二醇醚)酯具有较低的黏度和较好的耐热性,能够满足增塑剂的使用要求。

表3 邻苯二甲酸二(乙二醇醚)酯的基本性质

2.2 邻苯二甲酸二(乙二醇醚)酯增塑PVC 树脂性能

2.2.1 增塑后PVC制品的力学性能

对邻苯二甲酸二(乙二醇醚)酯增塑后的PVC制品的拉伸性能进行测试,结果如图5。

由图5 知,邻苯二甲酸二(乙二醇醚)酯的断裂伸长率关系为PVC/DEEEP>PVC/DBEEP>PVC/DOP>PVC/DEEP>PVC/DMEEP>PVC/DBEP>PVC/DMEP。 结果表明,邻苯二甲酸二(乙二醇醚)酯的延展性能随着乙氧基官能团数目的增加而增加,而随着末端烷基碳链长度的增加呈现先增加后下降的趋势。这种现象可解释为[9]:一方面极性乙氧基基团增加了邻苯二甲酸二(乙二醇醚)酯的极性和柔韧性能,在增加其与PVC 树脂的相容性的同时,提高了增塑性能;另一方面,根据自由体积理论,适当增加末端烷基碳链长度可有效提高PVC 制品的自由体积,进而提高延展性能;然而,末端烷基碳链过长则会降低其与PVC 制品的相容性,从而降低其柔韧性能。由图5 可知,PVC/DEEEP 和PVC/DBEEP 的断裂伸长率和拉伸强度与PVC/DOP 制品相当,表明DEEEP和DBEEP可作为DOP的替代品。

图5 邻苯二甲酸二(乙二醇醚)酯增塑后PVC的力学性能

2.2.2 增塑后PVC制品的热稳定性能

对邻苯二甲酸二(乙二醇醚)酯增塑后的PVC制品的热稳定性能进行测试,结果见图6。

由图6可知,所有样品在氮气氛围中都有两个分解阶段。第一分解阶段(Ⅰ)出现在230~240℃,此过程主要是PVC发生脱氯的过程[18],生成聚共轭多烯。此过程质量损失率最大,并伴随HCl 的释放。继续升高温度到340~420℃为第二分解阶段(Ⅱ),共轭多烯连续环合分解成芳香性化合物,并释放小分子物质,伴随较小的质量损失率[19]。

图6 邻苯二甲酸二(乙二醇醚)酯增塑后PVC的热稳定性能

表4为邻苯二甲酸酯增塑后的PVC制品质量损失5%时的热分解温度(T5%)。由表4知,增塑后PVC制品的T5%为PVC/DEEEP>PVC/DBEEP>PVC/DMEEP=PVC/DBEP>PVC/DEEP=PVC/DOP>PVC/DMEP。上述结果表明,乙氧基官能团的增加可有效增加增塑后PVC 制品的热稳定性。一方面,乙氧基官能团增加了邻苯二甲酸二(乙二醇醚)酯与PVC 的相容性,抑制了增塑剂的挥发;另一方面,乙氧基官能团的增加也提高了增塑剂的自身质量,从而提高增塑后PVC 制品的热稳定性。由图6 可知,除了DMEP增塑后的PVC制品,其他PVC制品的热稳定性优于或等于传统DOP 增塑的PVC 制品,这说明邻苯二甲酸二(乙二醇醚)酯可替代DOP应用于对温度要求更高的环境。

表4 邻苯二甲酸二(乙二醇醚)酯增塑后PVC制品的T5%

2.2.3 增塑后PVC制品的耐迁移性能

对邻苯二甲酸二(乙二醇醚)酯增塑后PVC制品在溶剂中的耐迁移性能进行测试,结果见图7。

由图7 知,邻苯二甲酸二(乙二醇醚)酯增塑后PVC 制品在中等极性甲苯溶液中的耐迁移性能与DOP/PVC 接近,但在弱极性环己烷溶液中的抗迁移性能则更优。环己烷溶液可用于模拟增塑剂与油性包装材料的接触过程[20],邻苯二甲酸二(乙二醇醚)酯在环己烷中抗迁移能力与其结构中乙氧基数有关。乙氧基基团不仅增加了邻苯二甲酸二(乙二醇醚)酯的分子量,还增加了增塑剂与PVC 的相容性能,从而抑制了增塑剂向环己烷溶液中迁移析出。

图7 邻苯二甲酸二(乙二醇醚)酯和DOP增塑剂在PVC制品中耐迁移性能

3 结论

(2)对邻苯二甲酸二(乙二醇醚)酯增塑后的PVC制品进行综合性能研究。结果表明,邻苯二甲酸二(乙二醇醚)酯的增塑性能与结构中的乙氧基和末端烷基碳链有关。其中,邻苯二甲酸二(二乙二醇乙醚)酯或邻苯二甲酸二(二乙二醇丁醚)酯增塑后PVC 制品的综合性能与传统DOP 增塑的PVC 制品性能相当,有望作为环保增塑剂替代DOP 在更为复杂的环境中使用。