重庆某双层皮幕墙自然通风工况下的性能研究及构造优化

代孟玮 曹 锴 黄 屹 杨奇志 王 勇

(1.重庆大学土木工程学院 重庆 400045;2.重庆市巫山县住房和城乡建设委员会 重庆 404799)

0 引言

随着中国经济的发展,建筑能耗、工业能耗和交通能耗成为中国能耗三大巨头。中国建筑能耗研究报告[1]指出,我国建筑全过程能耗占全国能源消费总量比重为46.5%,全国建筑全过程碳排放占全国碳排放的比重为51.3%。其中建筑运行阶段能耗占全国能源消费总量的比重为21.7%,占全国碳排放的比重为21.9%。由此可见,建筑行业有巨大的节能潜力。结合我国2030年碳达峰和2060年碳中和的目标,这说明推动建筑行业节能减排、绿色发展是必要的。在建筑能耗中,外围护结构能耗占比高达65%。双层皮玻璃幕墙节能、美观的特性使得其在建筑外围护结构中的应用越来越广泛。

双层皮玻璃幕墙由内外两层幕墙组成,在内外结构间形成一个供空气流通的热通道作为室内和室外环境的空气缓冲层。在夏季,空气从幕墙底部进风口进入,从顶部出风口流出,在幕墙内部形成上升的气流流动,带走室外高温环境和太阳辐射向室内传递的热量;在冬季,关闭双层皮玻璃幕墙的进出风口,使热通道内形成“温室”,减少室内外热量传递。作为围护结构的双层玻璃幕墙,其热工性能很大程度上影响着建筑物的使用效果和能耗。如果设计不当,在夏季容易出现气流组织不合理、太阳辐射得热量大等问题;在冬季无法达到温室效应的效果,保温性能差[2-5]。

本文对重庆市某办公建筑的自然通风外循环式[6]双层玻璃幕墙进行了夏季自然通风运行工况下温度场和速度场的实地测试,并利用FLUENT软件对其温度场和速度场进行了模拟,分析了幕墙热通道间距对双层皮玻璃幕墙热工性能的影响,并获得了该模型条件下的最佳间距[7,8]。

1 建筑结构简介

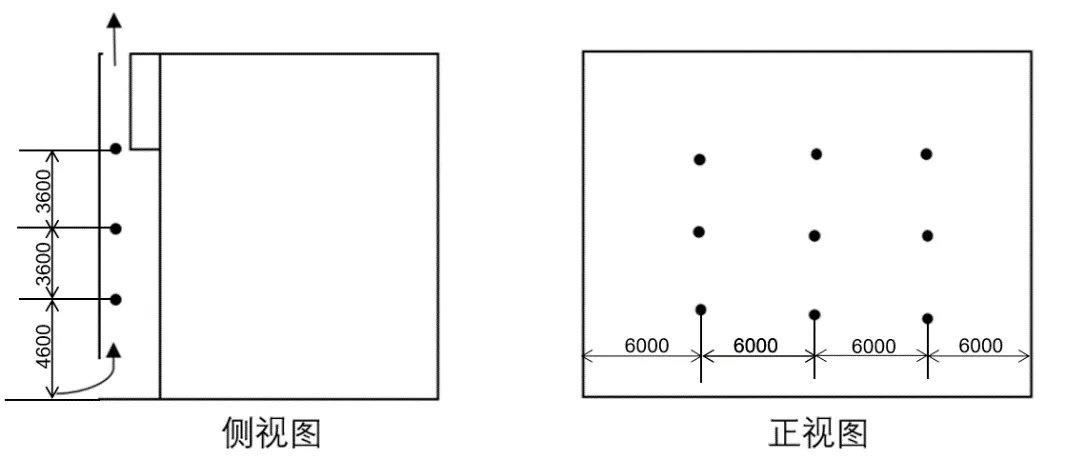

该办公建筑位于重庆市区,共5 层,总高度19m,经过整体改造后增设了双层皮外围护结构[9]。该建筑原外墙为传统的墙体与单层玻璃窗,改造方式是在原有的南侧建筑外墙的外部增设一面外挂式单层玻璃幕墙,使新增玻璃幕墙与原外墙间形成一个热通道,形成自然通风外循环的整体式双层皮玻璃幕墙结构。新增玻璃幕墙与原建筑外墙的间距在楼层1~3 层为2400mm,4~5 层建筑外挑一部分,间距减少为900mm,整个构造为阶梯形,如图1所示。1 层底部设置通风百叶进风口,垂直安装,宽度450mm,如图2 所示。4 层顶部设置通风百叶出风口,水平安装,宽度900mm。西侧设置竖向百叶进/出风口,垂直安装,宽度700mm。

图1 双层皮玻璃幕墙侧视图Fig.1 Side view of double-skin facade

图2 进风口Fig.2 Air inlet

2 夏季工况自然通风测试

2.1 实验方法

本实验测试了夏季自然通风工况下,双层皮玻璃幕墙通道内的温度场和速度场分布情况以及双层皮幕墙的内外壁面温度和太阳辐射。测试时间为2020年8月10日至2020年8月12日,共三天。在双层皮玻璃幕墙通道内部放置9 个温度自记仪,间隔时间设定为5 分钟自动记录一次,测点位置如图3 所示。

图3 双层皮玻璃幕墙内温度自记仪测点位置Fig.3 Position of temperature recorder measuring point inside double-skin facade

玻璃幕墙各层壁面温度采用红外测温仪进行测试,手动测试间隔时间为60 分钟,分别测试了通道内9 个测点对应位置处内外壁面的温度。进出口温度和风速采用手持环境风速仪进行测试,分别在进出风口位置布置六个上下对应分布的测点,每间隔60 分钟手动测量风口的风速和温度。在屋顶放置太阳辐射仪,每间隔10 分钟自动记录该建筑接收的总辐射和长波辐射。实验测试仪器参数如表1 所示。

表1 实验仪器Table 1 Experimental apparatus

2.2 实验测试结果分析

图4 显示了夏季自然通风工况下,双层皮玻璃幕墙通道内温度分布情况。图5 为建筑内外侧壁面墙体和玻璃窗户的温度分布。测试期间,室外平均温度为34.1℃,双层皮玻璃幕墙(DSF)通道内平均温度为36.0 ℃,房间侧内壁面平均温度为30.3℃。由测试结果知,室外温度<DSF 通道内温度,内层墙体内壁面温度<外层玻璃内壁面温度。速度测试结果显示,该双层皮玻璃幕墙内存在向上的气流流动,但速度普遍偏小,在0~1.3m/s 的范围内波动,且分布规律不明显。

图4 测试期间通道内各楼层平均温度Fig.4 Average temperature of each floor in the the cavity during the test

图5 测试期间各楼层内壁面靠房间侧平均温Fig.5 Average temperature of the inner wall side of each floor during the test

3 CFD 模拟分析

目前,计算流体动力学(CFD)模拟是较为常用的研究DSF 热工性能的方法。CFD 模型将计算区域用二维或三维网格划分为多个子区域,利用计算机求解所有网格节点的质量守恒、动量守恒和能量守恒方程。本文采用ANSYS 2020 R2 软件中的FLUENT 模块,对自然通风工况下的双层皮玻璃幕墙运行情况进行数值计算。

3.1 物理模型

本文根据建筑的实际结构和尺寸建立了该建筑的三维模型(见图6)。该实际工程由于改造前设置了6 台分体空调室外机,建筑构造改造后没有移动外机位置,这对实际DSF 通道内的温度场和速度场造成影响。为准确建立该DSF 通道三维模型,实际测试了6 台相同型号的室外机尺寸、出风温度、出风速度。以测试参数为边界条件建立真实的CFD 模型,从而为模型建立的准确性检验以及构造优化计算奠定基础。实验状况下,测试得到室外机的出风温度、出风速度分别为40.8℃、0.73m/s。

3.2 边界条件

室外空气温度、室内空调房间温度、太阳辐射强度均采用对应时刻的实测值作为输入的边界条件进行模拟。项目所在地重庆的大气压强为96.38kPa,底部进风口平均风速为0.27m/s,重力加速度为9.81m/s2。边界条件类型及参数设置如表2 所示。

表2 边界条件设置Table 2 Boundary condition setting

3.3 数学模型

本文采用基于有限体积法的Fluent 软件进行数值模拟计算,空腔内空气简化考虑为不可压缩牛顿流体[10],忽略风压作用,只考虑热压作用的影响[11],因此空气密度需满足Boussinesq 假设。湍流模型采用精度较高的RNGk-ε湍流模型,离散格式采用二阶迎风差分格式,利用simple 算法对控制方程中的压强和速度进行耦合求解。

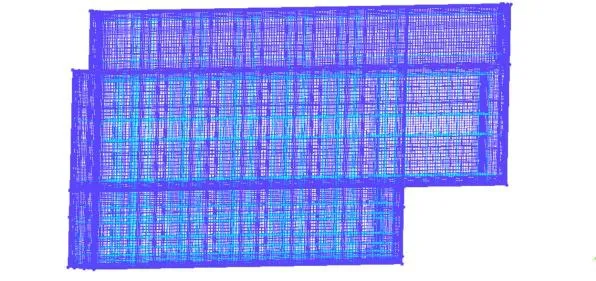

此模型采用ICEM 划分结构化网格,并对进风口和出风口以及靠近壁面的网格进行加密。网格数量和尺寸对计算时间和计算精度有很大的影响,通过13 万、36 万、93 万、263 万网格数量的模拟结果对比,最终确定模型网格数量为93 万,保证了计算精度和有效计算时长。

3.4 模拟结果与实验验证

CFD 模型的准确性决定了后期优化方案的有效性。首先对CFD 模型利用实测数据进行验证。在三天的实验测试结果中,每天选取四个时刻,对玻璃幕墙热通道内9 个温度和速度测点进行稳态模拟验证。

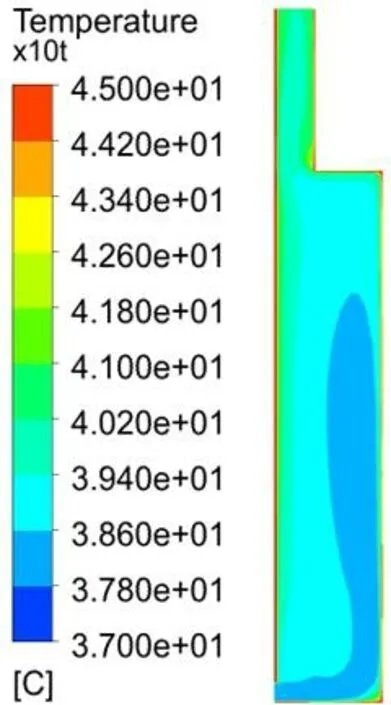

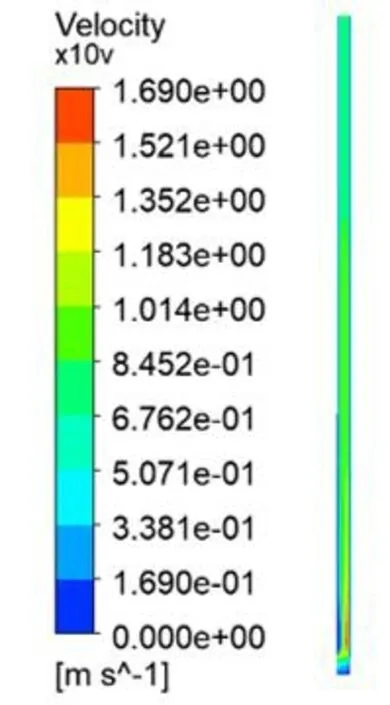

以测试时间2020年8月10日18:00 典型计算时刻为例,室外空气温度为38.0℃,室内空调房间平均温度为26.0℃,太阳辐射强度为232W/m2。双层皮玻璃幕墙热通道内的温度分布实测值和模拟值对比如图7 所示,模拟值与实测值误差在5%以内。结合实验测试三天期间的数据,选取共12 个时刻的温度实测值和模拟值进行逐点对比,误差均控制在5%左右。

图6 模型整体网格划分Fig.6 Mesh division of the whole model

图7 典型时刻热通道温度实测值和模拟值Fig.7 Measured and simulated values of the cavity temperature at typical moments

由模拟结果的速度场可以看出,热通道内存在自下而上的气流流动,但空气流速较小,在合理范围内[12]。空气流速的实测值和模拟值结果集中在0~0.2m/s 之间。总体而言,模拟值与实测值误差较小,该CFD 模型精度较高,适用于自然通风工况下双层皮玻璃幕墙的性能分析及结构优化研究。

由实测和模拟结果可知,该双层皮玻璃幕墙在夏季自然通风工况下能够产生空气流动带走热量,起到缓冲隔热的作用。但是由于原结构尺寸设置不合理和人为的在热通道内一楼地面放置分体式空调外机等原因,通道内温度场不符合典型双层皮玻璃幕墙的温度分布规律,且空气流动速度较小。综上所述,该双层皮玻璃幕墙自然通风工况下的“烟囱效应”并不理想,需要进行结构优化。

3.5 幕墙热通道间距影响

由于该实际项目存在的干扰因素较多,不适合双层皮玻璃幕墙结构优化的研究。本文在确定模型准确的情况下,简化了该建筑的CFD 物理模型。简化内容包括去掉了热通道内设置的6 台空调外机,只保留底部的进风口和顶部的出风口。去掉干扰因素后的模型作为标准模型A1,太阳辐射取1000W/m2,其余边界条件设置同上述典型计算时刻。由于双层皮玻璃幕墙有工艺性和维护的要求,空腔的设计宽度一般在200mm~2000mm 之间。在其余结构参数和边界条件不变的情况下,改变双层皮玻璃幕墙热通道间距,根据本项目情况取热通道间距为2400mm、1900mm、1500mm、1200mm、900mm、500mm、300mm、200mm 八种典型工况A1~A8 进行模拟,模拟结果如表3 所示。

表3 不同幕墙热通道间距模拟情况Table 3 Simulation of different spacing of the cavity

图8 不同幕墙热通道间距x=-10m 截面处温度分布Fig.8 Temperature distribution at cross section x=-10m of different DSF spacing

不同幕墙热通道间距在热通道中间截面x=-10m 处的温度云图如图9~图16 所示。结合图8截面温度分布图,可以看出A1~A8 工况下双层皮玻璃幕墙热通道内温度均由下往上逐渐升高。随着空腔间距变小,空腔内气体量变少,越容易被加热,随楼层变化的温度梯度越明显。内外两侧壁面温度高于热通道内空气温度,内壁面温度低于外壁面温度。这说明双层皮玻璃幕墙热通道内部在热压作用下形成了空气流动,有效地带走了热通道内的热量,降低了内壁面温度。在模拟选取的八个工况中,内壁面温度随着幕墙热通道间距的减小呈现先增加后减小的趋势,在热通道间距为1500mm 时内壁面温度达到最高47.57℃,在热通道间距为200mm时内壁面温度达到最低46.44℃。

图9 2400mm 宽度温度分布图Fig.9 2400mm width temperature profile

图10 1900mm 宽度温度分布图Fig.10 1900mm width temperature profile

图11 1500mm 宽度温度分布图Fig.11 1500mm width temperature profile

图12 1200mm 宽度温度分布图Fig.12 1200mm width temperature profile

图13 900mm 宽度温度分布图Fig.13 900mm width temperature profile

图14 500mm 宽度温度分布图Fig.14 500mm width temperature profile

图15 300mm 宽度温度分布图Fig.15 300mm width temperature profile

图16 200mm 宽度温度分布图Fig.16 200mm width temperature profile

如图17~图24 不同幕墙热通道间距热通道内空气速度云图所示,不同热通道间距的热通道内均存在从下往上的气流流动。空气从进风口水平进入,在初始进风速度作用下,空气先流动到内侧,与内侧壁面接触后流动方向变为向上。热通道内空气吸收透过外侧玻璃的太阳辐射后温度升高,在热压作用下形成向上的浮升力,使得空气不断向上流动形成循环。靠近内侧幕墙的气流流速较大,对应区域空气温度较低。A1~A4 工况下靠近内侧壁面的气流流动在第四层楼板架空部分受阻,1~3 层出现较大区域的速度死区(气流流速接近0m/s 的区域),而A5~A8 工况下气流死区所占区域比例较少,气流组织更合理,所以热通道的设计应该设计为没有遮挡的竖直通道。八个工况下热通道内空气速度分布在0.16~0.91m/s,随着幕墙热通道间距的减小,热通道内气流流速呈上升趋势。

图17 2400mm 宽度速度分布图Fig.17 2400mm width volocity profile

图18 1900mm 宽度速度分布图Fig.18 1900mm width volocity profile

图19 1500mm 宽度速度分布图Fig.19 1500mm width volocity profile

图20 1200mm 宽度速度分布图Fig.20 1200mm width volocity profile

图21 900mm 宽度速度分布图Fig.21 900mm width volocity profile

图22 500mm 宽度速度分布图Fig.22 500mm width volocity profile

图23 300mm 宽度速度分布图Fig.23 300mm width volocity profile

图24 200mm 宽度速度分布图Fig.24 200mm width volocity profile

由以上模拟结果可以看出热通道内气流速度变化和气体温度变化是一个相互关联的关系,它们共同影响着双层皮玻璃幕墙的传热量,这就可能导致存在一个最优夹墙宽度,与类似研究结果一致[13]。幕墙热通道间距在A1~A3 工况时,虽然随着幕墙热通道间距的减小使得流速变大,空气流动更容易带走通道内热量,但同时热通道间距变窄,热通道容积也变小,空气流量变小,导致幕墙的“烟囱效应”不明显,运行效果不佳。幕墙热通道间距在A3~A8 工况间时,随着幕墙热通道间距减小,热通道内空气流速增大,能快速带走热通道内的热量,内侧壁面温度随着热通道间距的减小而降低。八个工况中,热通道间距为1500mm 时双层皮玻璃幕墙运行效果最差,热通道间距为200mm 的运行效果最好。

4 结论

本文采用实验测试结合CFD 数值模拟的方法,对重庆某办公建筑双层皮玻璃幕墙在夏季自然通风工况下的热工性能进行了研究,并模拟分析了六种不同热通道间距工况下双皮玻璃幕墙热通道温度和速度分布规律,得到了热通道间距对双层皮玻璃幕墙热工性能的影响情况。研究结果表明:

(1)该建筑构造条件下,在热通道间距200mm~2400mm 范围内,空气流速随着热通道间距减小而逐渐增大。在1500mm~2400mm 范围内,内壁面温度随着热通道间距减小而增大;在热通道间距200mm~1500mm 范围内,内壁面温度随着热通道间距减小而减小。这说明热通道内的气流速度场和温度场分布与双层皮玻璃幕墙性能存在耦合关系,本项目最佳设计的热通道间距为200mm,最不利热通道间距为1500mm。

(2)为使上升的气流组织合理,避免出现速度死区,热通道应设计为没有阻挡的竖直通道。

(3)对于某一个具体的双层皮玻璃幕墙建筑,应该进行模拟计算来指导设计。通过建筑能耗模拟以及CFD 方法可进一步对双层皮玻璃幕墙热工性能的优劣作出判断。