250 W@70 K单级G-M制冷机回热器优化及实验研究

王 哲,胡子珩,章 彬,汪桢子,汪 伟,李健伟,李 奥,何韩军

(1.南方电网深圳供电局有限公司,广东 深圳 518000;2.中船重工鹏力(南京)超低温技术有限公司,南京 211100)

0 引言

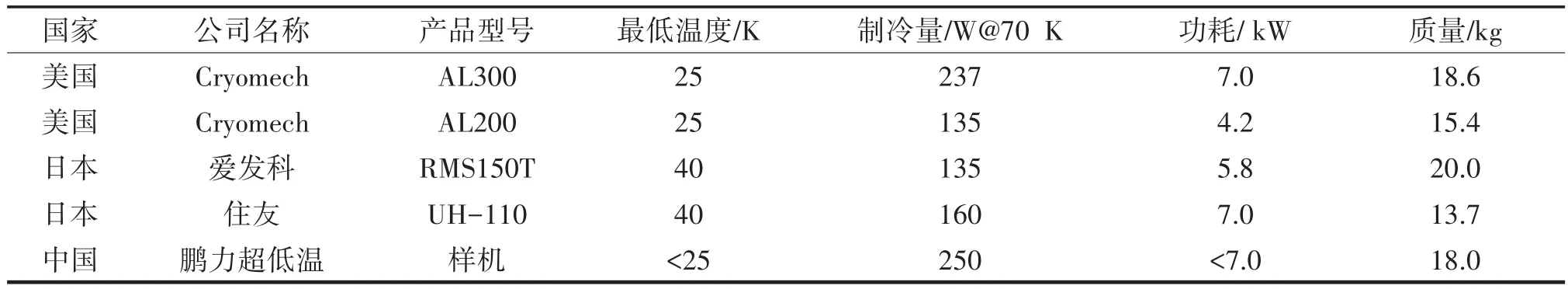

G-M制冷机由Mcmahon等[1]于1956年提出。该制冷机通过配气阀门周期性地完成西蒙膨胀过程来获得低温。G-M制冷机使用方便、结构简单、运行可靠、制造成本低,已在超导磁体冷却领域得到了广泛的应用。近年来,高温超导磁体在电力技术,如高温超导电缆、高温超导变压器、高温超导限流器、高温超导磁储能等方面的应用日益广泛[2],这些应用对G-M制冷机的制冷量、效率及质量提出了比传统应用更高的要求,常规的单、双级G-M制冷机已经无法满足如高温超导磁体等所需的冷量要求。美国Cryomech公司相继推出了237 W@70 K(功耗7 kW)和500 W@70 K(功耗11.5 kW)两种大冷量单级G-M制冷机[3]。据文献报道,国内尚无制冷量200 W@70 K以上的G-M制冷机。表1为本文研制目标与国内外同级别G-M制冷机的性能比较[3-5]。

表1 国内外大冷量G-M制冷机性能对比Tab.1 Performance comparison of G-M cryocooler with large cooling capacity

大冷量G-M制冷机不是中小冷量G-M制冷机结构的简单放大。对于回热器,由于尺寸的增加,质量增大,施加于旋转电机的负载加大;另外,当回热器直径较大时,径向温度呈现非均匀性,由此产生直流损失[6],限制了大冷量G-M制冷机的发展。

回热器是回热式制冷机的关键核心部件,回热器损失占回热式低温制冷机总损失的60%以上,优化回热器结构尺寸及填料是提高制冷量和制冷效率的主要途径。国内学者陈长琦等[7]对单级20 K温区G-M制冷机进行实验研究,测试了不同进排气角度、蓄冷材料、压比对制冷性能的影响,取得了70 W@70 K的制冷量。朱建民等[8]和张雨航等[9]对G-M制冷机回热器填料进行了优化,采用磷青铜+铅球复合蓄冷材料研制的实验样机分别获得了119.5 W@77 K和131.2@70 K(功耗6.5 kW)的制冷性能。李自成等[10]从热声理论出发,分析了G-M制冷机内的压力振荡和位移振荡及其相位角,进而对回热器进行了深入的热力学分析。高瑶等[11]基于Regen软件对回热器进行了优化设计,分别对回热器长度、冷端压比、回热器填料网片目数和回热器填料填充方式进行了优化设计和实验研究,结果显示,在相同目数下,较细的不锈钢丝作为蓄冷填料能够提高回热器效率。彭杰等[12]在线性斯特林制冷机回热器中采用不同目数的网片分层填充,优化后,整机降温速度提高了14%,效率提升了37.5%。张晨等[13]开展了直线型脉管制冷机回热器压降和冷端压比变化规律的实验研究,结果表明,增加回热器的冷端压比可提高制冷效率。李珊珊等[14]基于Regen软件模拟研究了运行参数、冷端相位特性对脉管制冷机回热器结构尺寸和效率的影响,总结了回热器的设计方法。陈鹏帆等[15]建立了斯特林发动机的绝热分析模型并介绍了数值求解方法。计算结果表明,对于孔隙率一定的回热器,增加回热器长度会使输出功率降低;回热器平均温度降低会使膨胀腔及压缩腔温度波动更为剧烈。

综合制冷量、无负荷制冷温度及制造成本等因素,G-M制冷机在70 K温区仍具有独有的优势。针对70 K温区应用及国内缺乏200~500 W冷量G-M制冷机的研究现状,本文以制冷量250 W@70 K及功耗不大于7 kW为目标,设计并加工了一台G-M制冷机,在限制条件下对回热器尺寸、填料进行设计及优化,在满足制冷量要求的同时尽量减小其质量及径向尺寸,期望实现轻量化,并且提高回热效率。

1 模拟分析

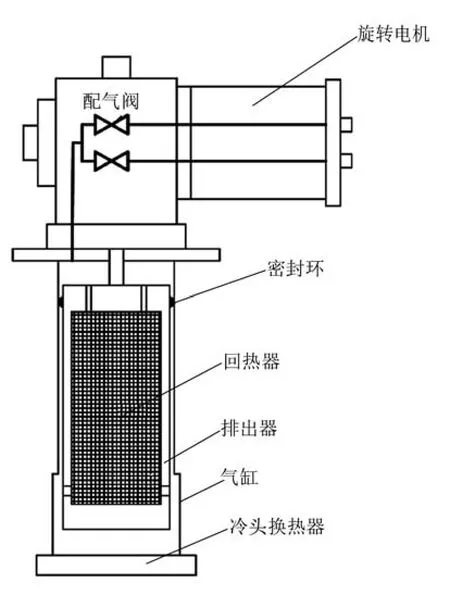

单级G-M制冷机的冷头主要由旋转电机、配气阀、回热器、排出器、气缸以及冷头换热器等部件组成,如图1所示。回热器是G-M制冷机的核心部件,其尺寸、质量和回热效率影响制冷机的稳定运行以及输出冷量。当制冷机处于进气过程时,来自压缩机的高压热工质气体通过回热器与蓄冷填料进行热交换,温度降低;排气过程中,由冷腔排出的低温工质气体流经回热器时冷却蓄冷材料,自身温度上升。

图1 单级G-M制冷机冷头结构示意图Fig.1 Schematic diagram of single-stage G-M cryocooler

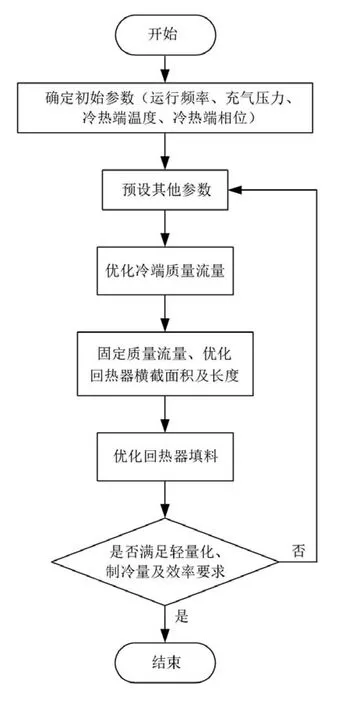

本文建立回热器一维计算模型,采用Regen软件对大冷量G-M制冷机回热器进行优化设计,流程如图2所示。将回热器简化为充满多孔介质材料的圆管,工质在管中进行一维交变流动,以冷热流交替往复的方式经过多孔介质的空体积,同时与多孔介质进行换热。

图2 回热器优化设计流程图Fig.2 Optimal design process of regenerator

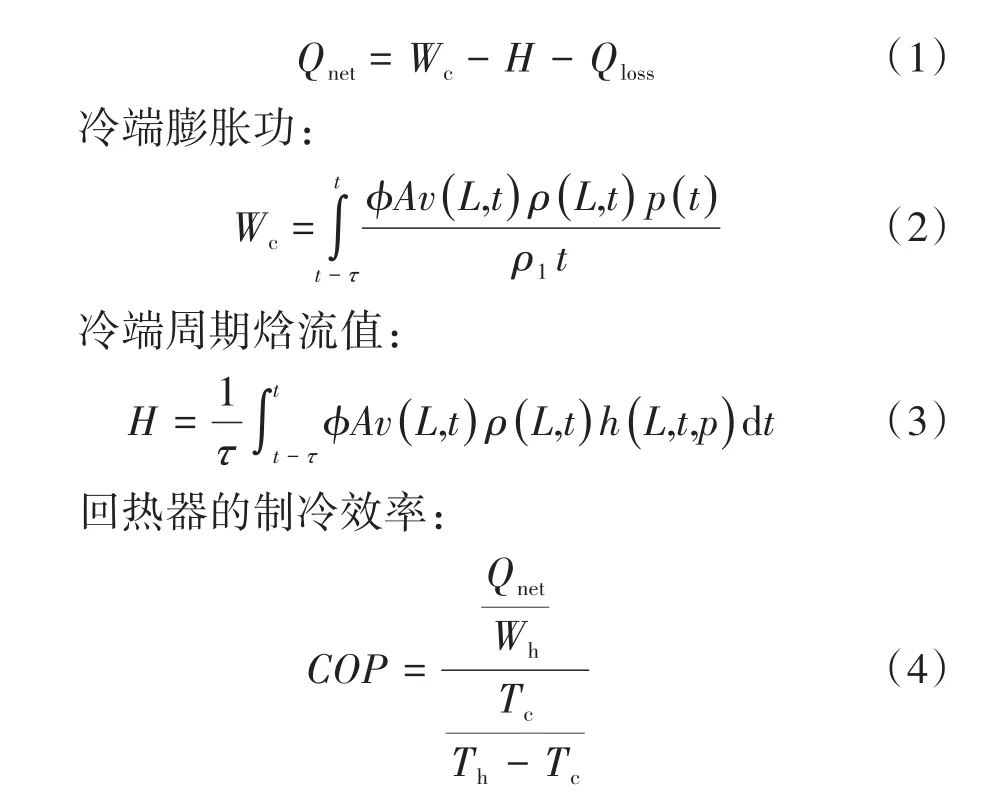

假设模型回热器内的压力波和质量流量都随时间呈正弦变化,并且压缩及膨胀均为等温过程。经整理简化,回热器的净制冷量为冷端膨胀功减去冷端填料和管壁因热传导引起的损失Qloss(数值很小,可忽略不计)和一个周期的冷端焓流值[16],表达式为:

式中:ϕ为填料孔隙率;A为回热器截面积;v为工质流速;ρ为工质密度;p为压力;h为焓值;L为回热器长度;Th为热端温度;Tc为冷端温度;τ为时间周期;t为时间;ρ1=ρ(T,p(t))为温度Tc1时的冷端工质密度;Wh为热端压缩功。计算方法与冷端膨胀功形式相同。从式(1)~(4)可以看出,净制冷量和制冷系数受质量流量m=ρv和回热器长度、横截面积等参数的共同影响。

1.1 冷端质量流量设计优化

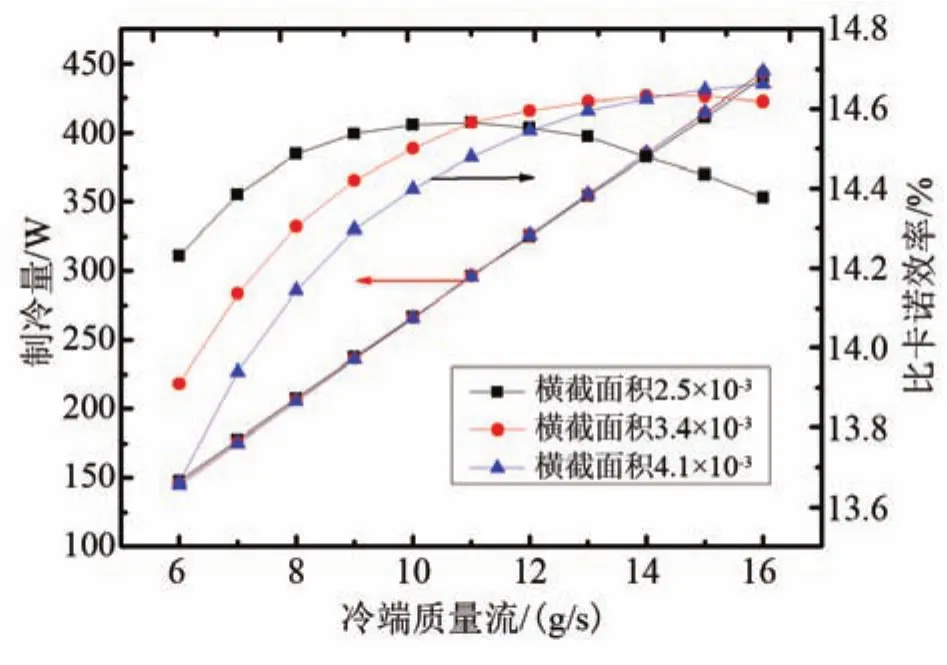

计算了不同回热器横截面积下制冷量和比卡诺效率随冷端质量流量的变化情况,如图3所示。当冷端质量流量由6 g/s增大至16 g/s时,制冷量与冷端质量流量几乎呈线性关系。随着冷端质量流量的增大,不同回热器横截面积的比卡诺效率变化趋势呈现差异:横截面积较小时(2.5×10-3m2)比卡诺效率先增大后减小,当冷端质量流量为11 g/s时,比卡诺效率达到最大;横截面积较大时(4.1×10-3m2),在本文计算中,比卡诺效率随着冷端质量流量增大而增大;横截面积为4.1×10-3m2时,比卡诺效率在冷端质量流量为14 g/s时取得最大值,且效率高于计算中其他两种横截面积下的比卡诺效率。在回热器冷端质量流量相同的情况下,回热器横截面积对制冷量的影响较小,制冷量几乎相同,但回热器横截面积对制冷机的比卡诺效率有较大影响。回热器横截面积一定时,存在最佳冷端质量流量,使比卡诺效率达到最大,且回热器横截面积越大,最佳冷端质量流量越大。根据目标设计值250 W@70 K,综合考虑制冷量和比卡诺效率,冷端质量流量设定为12 g/s,制冷量达到320 W@70 K(未考虑整机穿梭损失、轴向导热损失等热损),为了进一步提高效率,须对回热器结构尺寸及填料种类进行优化。

图3 不同回热器横截面积下冷端质量流量的影响Fig.3 The cold end mass flow under different cross-sections vs coolingperformance

1.2 回热器尺寸设计优化

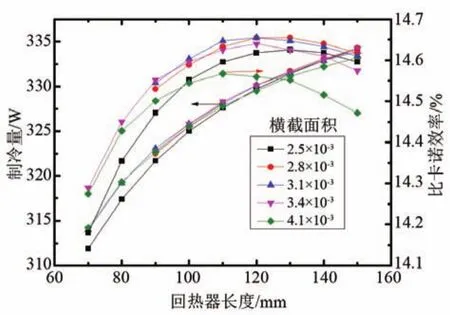

研究了冷端质量流量为12 g/s时,不同回热器横截面积下制冷量和比卡诺效率随回热器长度的变化趋势,结果如图4所示。在本文计算的尺寸范围内和运行工况下,制冷量随回热器长度增加而增加,回热器长度增加到一定程度时,制冷量增长趋势逐渐减慢。比卡诺效率随回热器长度增加先增加后减小,对于一定横截面积的回热器,存在一个使比卡诺效率最大值的最佳回热器长度。同时,从图4可以看出,冷端质量流量一定时,回热器横截面积越大,回热器最佳长度越小,存在一个使整机效率最大的最佳回热器尺寸(横截面积和长度)。基于轻量化设计的考虑,选取回热器长度为120 mm,横截面积为2.8×10-3m2,此时,制冷量达到336 W。

图4 不同回热器横截面积下回热器长度的影响Fig.4 The length of the refrigerator under different cross-sectional areas vs cooling performance

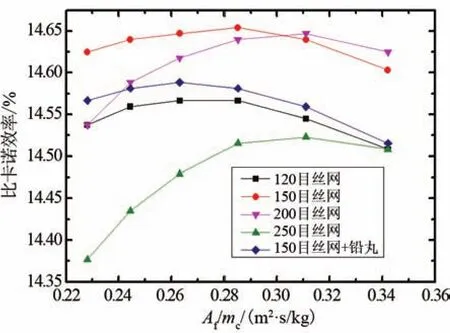

1.3 回热器填料设计优化

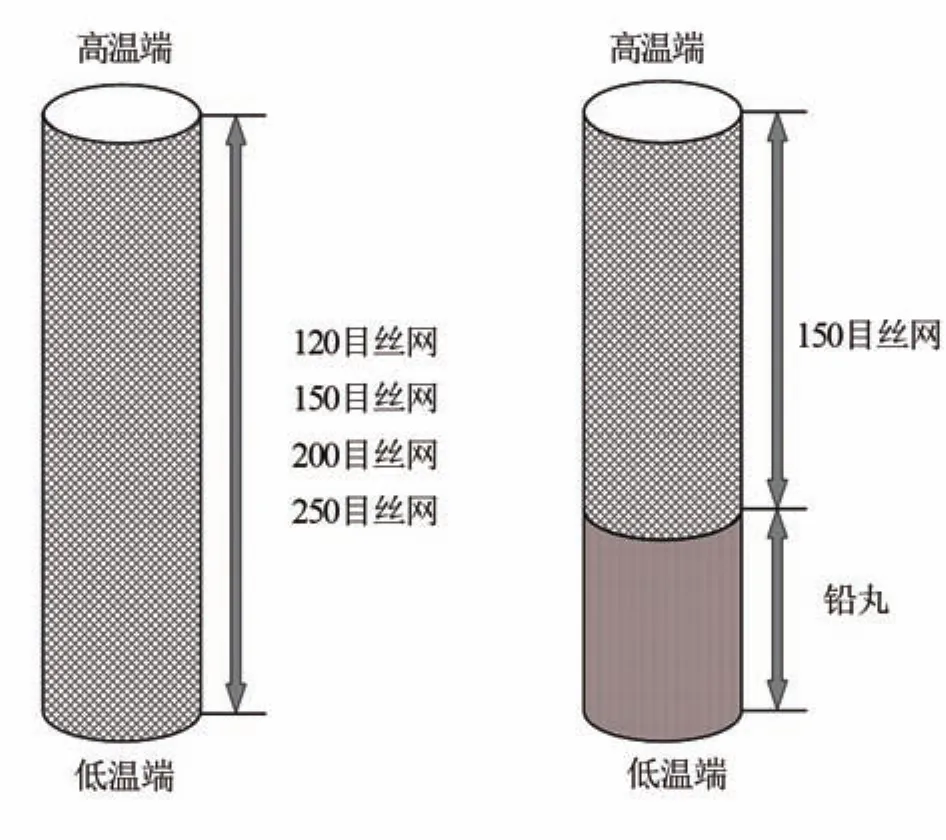

回热器填料种类及孔隙率对制冷机性能具有重要影响。要求理想的回热器填料在工作温区下的体积比热容比流体工质的体积比热容大得多,以保证回热器的高效率。当制冷温度为70 K时,铅和铜的体积比热容均大于氦工质的体积比热容,因此本文采用铜丝网和铅丸作为回热器材料。不同目数的丝网具有不同的孔隙率。

研究了分别采用120目、150目、200目和250目丝网以及150目丝网和铅丸复合填料作为回热器填料(如图5所示)时,比卡诺效率的变化趋势,如图6所示。从模拟计算结果可以看出,目数越大,孔隙率越小,压降损失越大。在低频、大质量流量及大直径情况下,高目数丝网(250目铜丝网)不能提高制冷机性能。材料相同时,随着丝网目数增大,孔隙率变小,工质氦流经回热器的阻力增加,造成压降损失增大,制冷机效率降低。相比150目丝网,低目数丝网(120目铜丝网)水力直径较大,热渗透能力较弱,较粗的丝径使回热器填料与氦气工质之间的换热变差,回热损失增大,制冷机效率较低。150目丝网与铅丸复合填料的效率低于单一150目丝网的效率,原因在于用铅丸填充的回热器孔隙率较小,一般在0.38左右,压降损失较大,降低了制冷机效率。气体自由流通面积Af/冷端质量流量mc的数值较小(0.22~0.3 m2·s/kg)时,采用150目丝网的效率高于200目丝网;而当气体自由流通面积/冷端质量流量的数值较大时,采用200目丝网的效率高于150目丝网。根据前文计算,Af/mc数值为 0.24 m2·s/kg,因此采用150目丝网。

图5 回热器填充方式Fig.5 Filling mode of regenerator

图6 回热器填料的影响Fig.6 The effect of regenerator packing vs relative Carnot efficiency

2 实验研究

2.1 实验测试系统

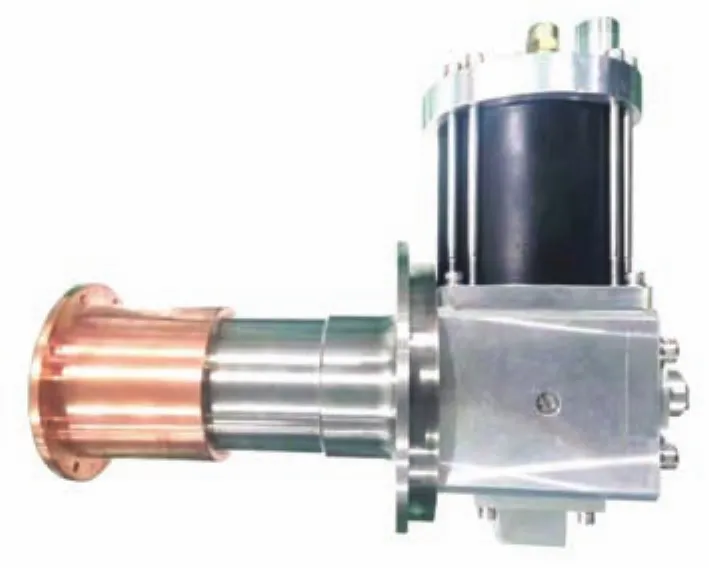

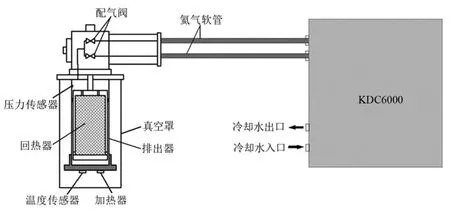

研制的G-M冷头样机如图7所示,冷头质量为18 kg(不包含压缩机)。搭建了一套测试系统对样机的制冷性能进行实验测试。压缩机型号KDC6000,氦气流量较大,可满足冷端质量流量12 g/s需求。通过安装在冷端换热器表面的温度传感器和加热器来测量制冷量,用压力传感器监测进入回热器的压力波形,如图8所示。

图7 G-M冷头样机实物图Fig.7 Prototype of G-M cold head

图8 G-M冷头样机的制冷性能实验测试系统Fig.8 Refrigeration performance test system of G-M cold head prototype

2.2 回热器横截面积对制冷性能的影响

基于理论设计计算,加工了三种不同横截面积的回热器以验证模型的正确性。图9为不同回热器截面积对制冷性能的影响。回热器填料采用150目磷青铜丝网,回热器与排出器同轴布置,排出器采用低热导率的夹布胶木制作,外径不变。实验条件为热端温度293 K,充气压力为1.6 MPa,稳定状态下功耗为6 927 W,回热器横截面积为2.8×10-3m2,制冷量达到243 W@70 K。通过观察模拟曲线与实验曲线发现,随着回热器横截面积从2.5×10-3m2增加到4.1×10-3m2,制冷量模拟值与测试值均先增加然后减小,在2.8×10-3m2左右最大,趋势是一致的。在上述条件下制冷量模拟值为336 W@70 K,与实际制冷量相差93 W,存在差异的原因主要是制冷机实际运行过程中产生的穿梭损失、泵气损失以及导热损失在数值模拟中未作考虑。

图9 不同回热器横截面积对制冷性能的影响Fig.9 Influence of cross-sectional area of regenerator on cooling capacity

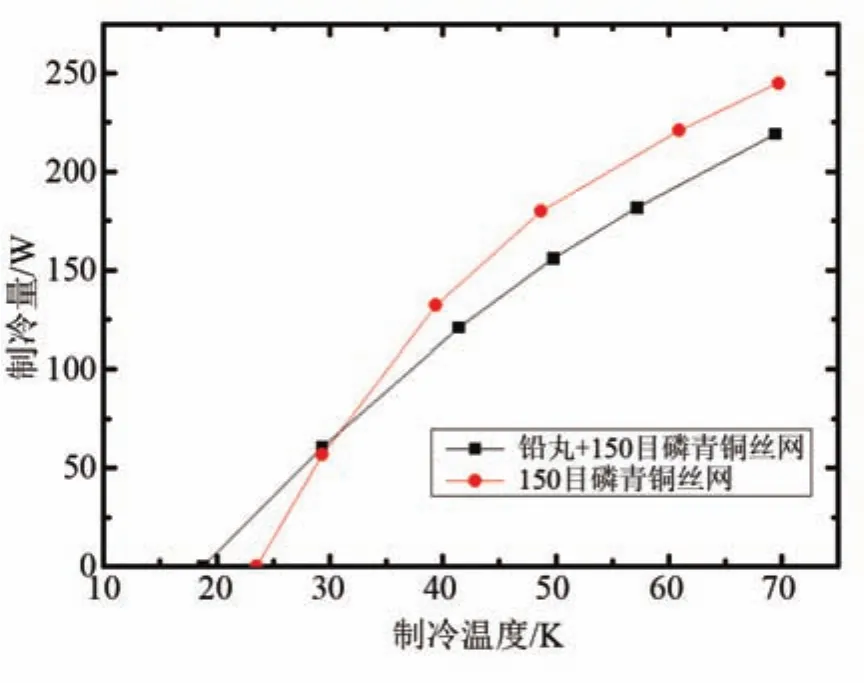

2.3 回热器填料对制冷性能的影响

低温端填充铅丸,高温端填充磷青铜丝网时,最低温度达到19 K,制冷机在30 K和70 K制冷温度下分别获得了62 W和219 W的制冷量,如图10所示。采用单一磷青铜丝网作为回热填料时,最低温度为23.5 K,制冷机在30 K时的制冷量为57 W,在70 K时的制冷量为243 W。由此可知,制冷机采用铅丸和磷青铜丝网复合回热填料能达到更低的制冷温度,但是当制冷温度超过30 K时,制冷效率开始下降。对于70 K温区,采用单一磷青铜丝网,制冷效果更佳。

图10 回热器填料对制冷性能的影响Fig.10 Influence of regenerator packing on cooling capacity

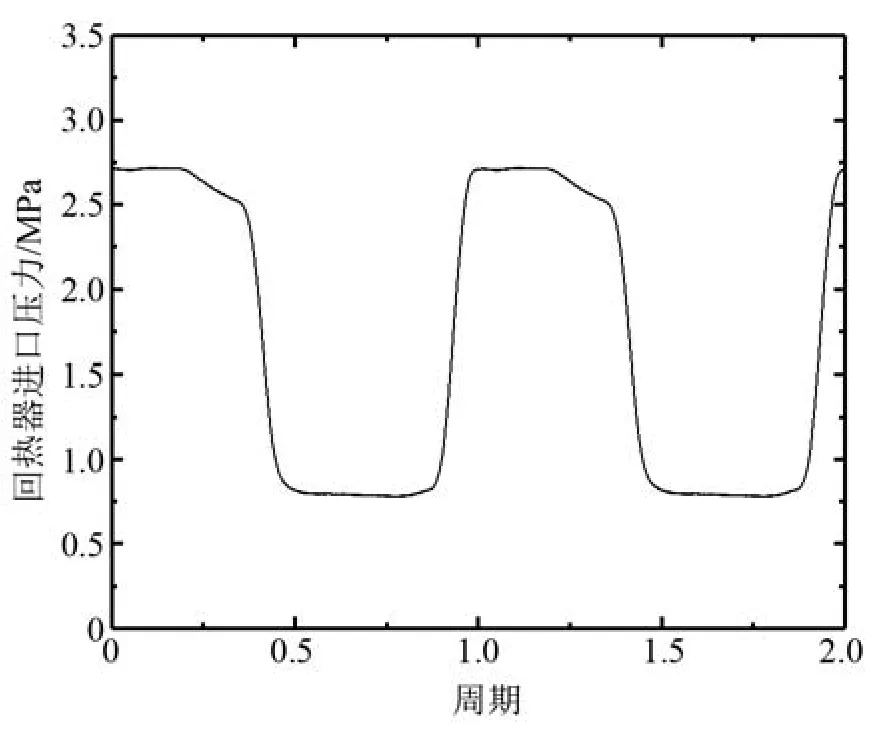

2.4 回热器进口压力波形

在回热器数值模拟过程中,将其内部压力波动假设为正弦波形处理。为了得到实际运行过程中的压力波形,并与模型进行对比,在回热器进口布置压力传感器,实时测量压力,结果如图11所示。回热器热端(进口)压力呈现类似矩形的趋势,与正弦波有较大差别。比卡诺效率受制冷机温度、压力和流量波动的影响。在实际运行过程中,由于阀门旋转导致周期性的进、排气,制冷机内部的压力波动不遵循正弦变化,制冷机实际示功图与理论示功图存在差异,这可能是导致实验测得的制冷量与模拟值不同的一个重要因素。

图11 回热器进口压力波形Fig.11 Regenerator inlet pressure waveform

2.5 冷头运行方向对制冷性能的影响

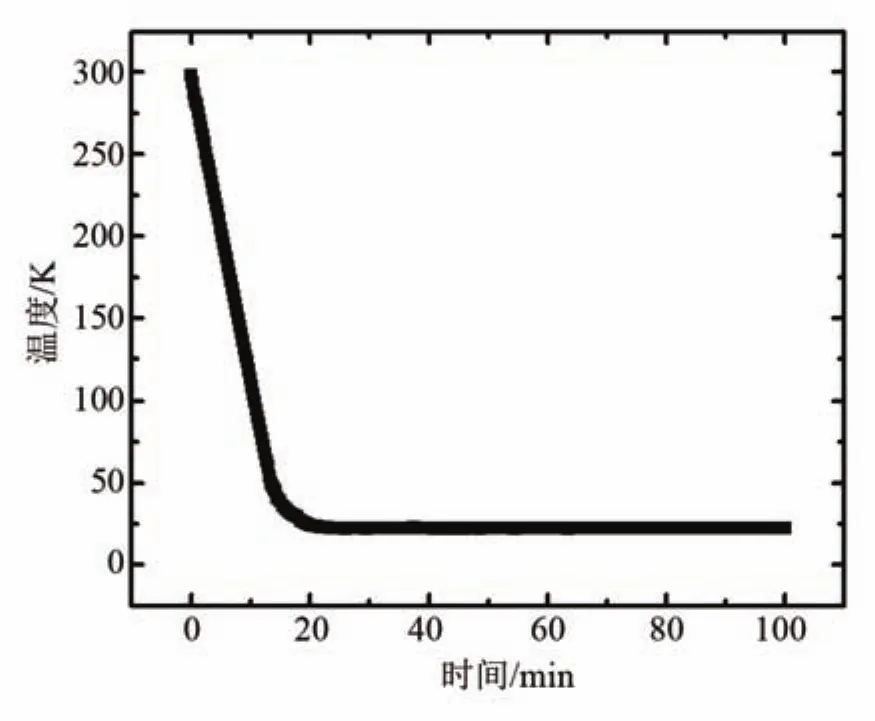

图12为本文所设计冷头的典型降温曲线。冷头温度在20 min内降至25 K,平均降温速率达到13.7 K/min,28 min降至最低温23.5 K。相比同类型的G-M制冷机,具有降温速度快的优点。

图12 冷头降温曲线Fig.12 Cold-down characteristics of cold head

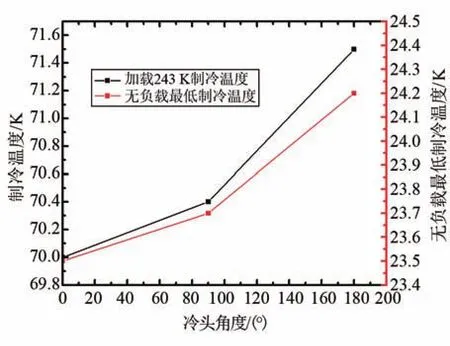

图13为冷头运行方向对制冷性能的影响。0°表示冷头竖直向下正常运行,90°时冷头水平运行,180°时倒立运行。

图13 冷头运行方向对制冷性能的影响Fig.13 Influence of the running direction of the cold head on refrigeration performance

从图13可以看出,随着角度增大,制冷性能逐渐变差,倒立运行时无负载最低温度上升0.7 K,243 W时制冷温度上升1.5 K。造成这种现象的原因是由于制冷机倒立运行过程中,热端处于下侧,冷端处于上侧,回热器与气缸间隙中热端的氦气向上运动,冷端的氦气向下运动,增强了间隙中的换热,导致损失增加,制冷性能下降。

3 结论

(1)制冷机存在使整机效率最高的冷端质量流量及回热器尺寸(横截面积和长度)。对于250 W大冷量制冷机,采用150目磷青铜丝网作为蓄冷填料的比卡诺效率最高。

(2)实际运行过程中回热器进口压力波形类似矩形,与模拟计算的正弦波形差别较大。

(3)倒立运行会导致性能衰减,最低制冷温度上升0.7 K,250 W时制冷温度上升1.5 K。

(4)样机实测最低制冷温度23.5 K,制冷量243 W@70 K,与模拟值336 W@70 K相差93 W。