分离医用手套固液分离装置设计*

刘晓刚,孙 红,吴俊辰,郑利华

(1.广西科技大学 机械与交通工程学院,广西 柳州 545006; 2.桂林航天工业学院 汽车与交通工程学院,广西 桂林 541004)

0 引 言

乳胶医用手套是柔软、弹性大、韧性好的防护用品[1]。后硫化是乳胶制品生产的重要工序,目的是提高乳胶制品的弹性和韧性[2]。目前国内在乳胶制品后硫化过程中大都采用人工打捞。操作者处于高温高湿的工作环境,劳动强度大,影响身心健康;工作效率低下,严重影响乳胶手套的生产。尤其是在2020年初新冠疫情之下,医用手套作为重要的医疗物资且为一次性消耗品,全球对医用手套的需求激增,满足不了市场需求,因此,生产过程的自动化是必然趋势[3]。

针对目前乳胶手套生产行业的后硫化生产现状,笔者主要提出一种方法,在乳胶医用手套后硫化工序中使用负压抽吸的技术实现固液分离目的,从而有效地提高分离医用手套的效率,降低工人劳动强度,通过分析影响分离效率的主要因素,为提高固液分离装置的研发和生产有针对性的提供指导和理论依据。

1 试验部分

1.1 应用原理

根据管道中的流量计算公式,即谢才公式[6]:

(1)

式中:C为管道的谢才系数为:

(2)

式中:R为管道的水力半径;A为管道的过流面积;J为水力坡度为:

(3)

式中:ΔP为管道两端的压力差;ρ为液体密度;g为加速度;L为管道长度;S为管道的摩阻系数;S=0.009~0.033。

由式(2)、(3),采用流体恒定非均匀变流的推导公式为:

(4)

(5)

式中:Z1为上游断面水位;Z2为下游断面水位;A1为上游过水断面面积;A2为下游过水断面面积;∂为动能修正系数,计算时取1;ξ在计算过程中取0,医用手套在管道中运动的情况,是恒定非均匀变流的,与该公式原理具有相似性。

1.2 试验样机装置设计

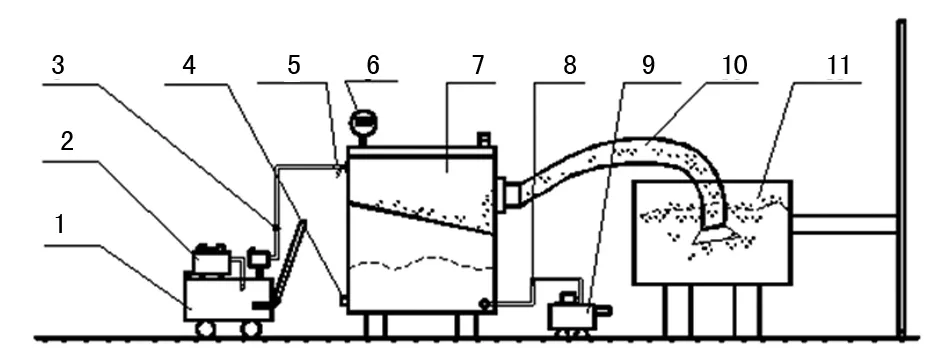

试验样机装置包括抽吸装置、负压发生及调压装置(见图1)。抽吸装置包括PPR排水管、PVC钢丝抽料管、固液分离密封腔、抽水泵、水位传感器(测量范围:0~1 m;精度:1 mm;介质温度:-20~90 ℃)及后硫化反应池;负压发生及调压装置包括真空泵、真空罐、截止阀及智能数字压力表(量程-0.1~0 MPa,准确度等级0.5级)。

图1 试验装置示意图1.真空罐 2.真空泵 3.截止阀A 4.水位传感器 5.截止阀B 6.智能数字压力表 7.固液分离密封腔 8.PPR水管 9.抽水泵 10.PVC钢丝抽料管 11.后硫化反应池

1.2.1 抽水泵选定

本实验系统中的抽水泵选择喷射自吸泵。喷射自吸泵的流量由系统设计最小抽水流量确定,该抽水泵的进出口的材料是不锈钢的,耐腐蚀性能好,其计算公式为(6)[7]:

(6)

式中:Qdp为抽水泵设计流量,m3/h;Qmin为抽水管道最小设计流量,m3/s;Vmin为抽水管道最小设计流速,m/s;d为抽水管道管径,m;β为安全系数,取1.5。

此实验中抽水管道管径为30 mm,抽水管道最小设计流速为2 m/s,抽水泵设计流量为7.63 m3/h,按此标准选出型号为25WBZ6-18的抽水泵,该抽水泵流量为8 m3/h,功率750 W,扬程19m,口径DN25*25 cm。

1.2.2 固液分离密封腔体积

此实验中选用的抽水泵流量Qdp为8 m3/h,抽水泵设计排水时间最大为5 min,固液分离密封腔体积公式:

Qdp=Vdp×t

(7)

式中:Qdp为抽水泵设计流量,m3/h;Vdp为固液分离密封腔设计体积,m3;t为排水时间,h。

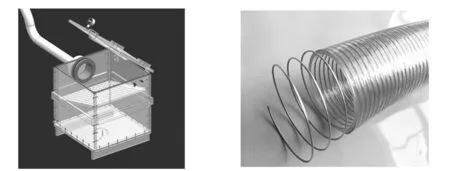

此实验中选用的抽水泵流量为8 m3/h,抽水泵设计排水时间最大为3 min,该固液分离密封腔的设计体积为0.4 m3,由于固液分离密封腔内是负压环境,在工作时负压较大,对其内壁会产生较大应力,所以将其设计正方形的形状,即固液分离密封腔的体积为0.343 m3,是长宽高均为0.7 m的正方形密封腔体,如图2所示。

另外,实验中选用的固液分离密封腔的材料是有机玻璃(PmmA板),其主要成分是由甲基丙烯酸甲酯聚合而成,具有高度透明性、耐候及耐酸碱性强、可塑性强、重量轻、机械强度高、环保可回收又无毒无害的性能,主要应用于建筑、广告、交通、医学、工业、照明等行业中。

1.2.3 PVC钢丝抽料管

此实验系统中的抽料管采用的是PVC钢丝抽料管,如图3所示,PVC钢丝抽料管内外管壁均匀光滑、耐压、耐腐蚀、耐酸碱、可曲挠性较好、耐负压能力强,在真空状态下保持原形等优点。PVC钢丝抽料管的尺寸由提取物大小、提取物密度、管的曲挠性确定,其管道管径分别设置为φ80 mm、φ100 mm、φ130 mm、φ150 mm、φ180 mm。

图2 固液分离密封腔模型 图3 PVC钢丝抽料管

1.2.4 真空泵选定

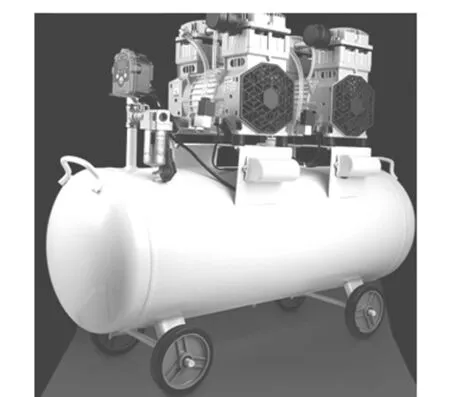

此实验中系统真空度范围在-1.0~-22.0 kPa,属于低真空范围,并且被抽气体中含有水汽杂质,选用旋片式真空泵,真空泵抽气量由公式(8)计算[8]:

(8)

式中:S为真空泵抽气速率,L/s;V为真空室容积,L;t为达到要求真空度所需时间,s;P1为初始真空度;P2为要求真空度。

此实验中,设定最大真空度为-21.0 kPa,最小真空度为-10.0 kPa,经计算,真空泵抽气速率约为5.94 L/s,按此标准选出型号为vp1500的两个真空泵,如图4所示,该泵抽气速率6 L/s,功率1 500 W。安装尺寸为32×17×32 cm;质量20.5 kg。

图4 真空泵的选定

1.3 腔体的进料孔尺寸计算

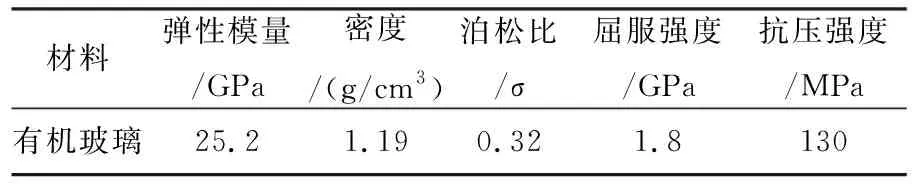

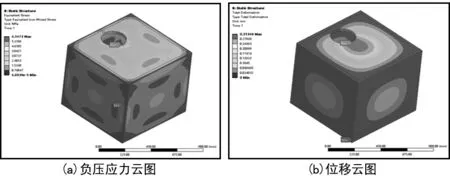

固液分离封闭腔体尺寸为700×700×700 mm的正方体,一面有直径为φ200 mm的孔,板材厚度30 mm,以φ200 mm孔的对立面为固定面,对该腔体进行ANSYS仿真分析。其中,施加载荷为3 N/cm2的均布载荷施加到每个面上,均受压力。该腔体应力分布云图和位移分布云图如图6所示。从图5可以看出,固液分离封闭腔最大应力在最大面积薄板的边缘处,存在于有孔一面,最大应力6.1473 MPa;从图5可以看出,固液分离封闭腔的最大位移存在于有孔一面,位移量从有孔中心往四面逐渐减小,最大位移为0.313 49 mm。

表1为密封腔体属性及力学特性参数。

表1 密封腔体的属性及力学特性

图5 固液分离密封腔云图

取最大液体冲击压力为6 MPa,qW=6 MPa,qC=hρC(h为有机玻璃的厚度30 mm,ρC为有机玻璃的重量密度11.61 kN/m3)计算,γW为1.4,γC为1.2,ψW为腔体装配载荷系数1,得到公式q0[9]:

q0=ψWγWqW+γCqC=8.4 MPa

(9)

实际情况固液分离腔体四周都有加强筋,加强筋的重量为腔体重量的20%,所以腔体装配载荷,q=(1+20%)q0=10.08 MPa在腔体装配载荷作用下的最大应力σ由式(10)计算[9]:

(10)

式中:ψ1为弯矩系数0.395,η为0.9,l为短边长度0.7 m,经过计算得到的最大应力σ为117.01 MPa,大于有机玻璃的抗弯强度130 MPa,因此φ200 mm的进料孔强度满足设计要求,由于套筒厚度为10 mm,所以经过重新计算直径为φ180 mm的进料管满足设计要求。在多次实验中为了保证该装置的安全性和可靠性,得出进料孔的尺寸应不大于直径φ200 mm,选取直径φ180 mm的进料管。

2 结果与讨论

2.1 进料口结构

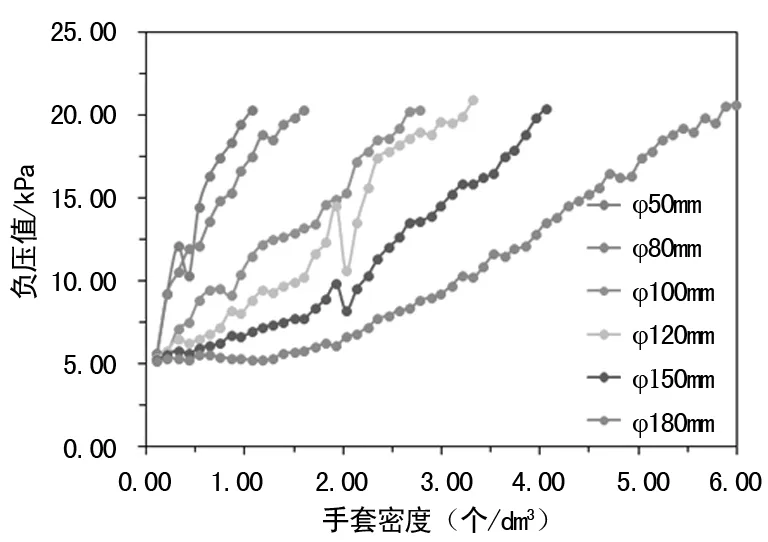

由图6可以看出,对于不同管径的无漏斗抽料管而言,负压值与手套密度α在负压范围内是基本呈正比关系,在负压值范围内,随着抽料管管径增加,手套密度α也随之增加,即该实验过程流量、流速减小。当最低管径为φ50 mm的负压值达到-21 kPa的极限情况下,其手套密度为1.07个/dm3;当最高管径为φ180 mm的负压值达到-21 kPa的极限情况下,其手套密度为5.99个/dm3。

图6 无漏斗抽料管负压值与手套密度的关系

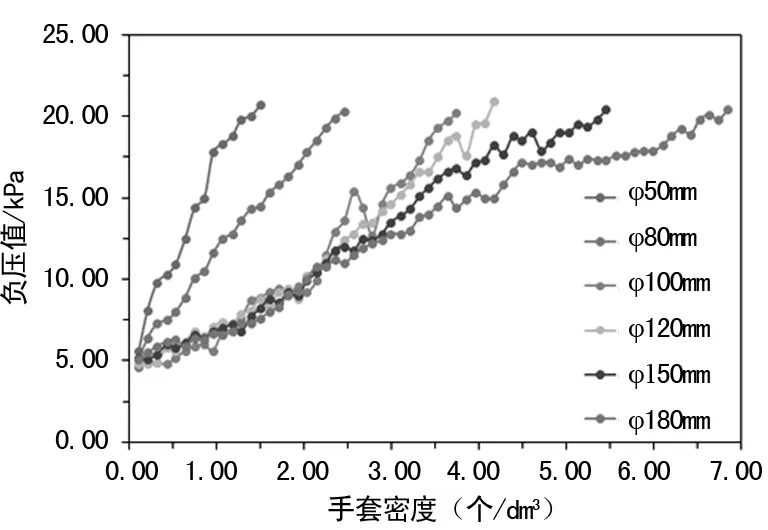

由图7可以看出,对于不同管径的有漏斗抽料管,负压值与手套密度在负压范围内是基本保持线性关系,这六种管径的数据差别比较大。在负压值一定情况下,管径越大抽料管抽吸的手套密度越高,流量减小。手套密度0~3个/dm3范围内,带漏斗的φ100 mm、φ120 mm、φ150 mm、φ180 mm抽料管数据相差不大,基本保持一致;手套密度3~6个/dm3范围内,四种管径的抽料管抽吸手套破封所需的最大负压有明显变化,流量增大。

图7 有漏斗抽料管负压值与手套密度的关系

这可能是与抽料管口的漏斗开口大小有关系,这四种管径所使用的漏斗开口大小一致,因此,当手套密度对管径影响较小时,未发生“堵塞”现象,漏斗开口大小对抽吸手套密度影响较大;随着手套密度增加渐渐发生“堵塞”现象,漏斗的开口大小对抽吸手套效率影响较小,管径大小对抽吸手套破封所需的最大负压影响较大。

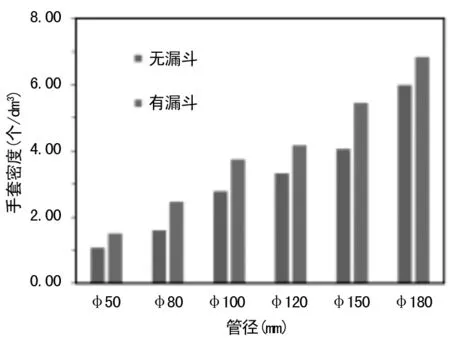

由图8 可以看出,当达到极限负压值情况下,有漏斗的抽料管比无漏斗的抽料管抽吸的手套密度高。直径φ50 mm,有漏斗抽料管抽吸的手套密度为1.50个/dm3,无漏斗抽料管抽吸的手套密度为1.07个/dm3,有漏斗比无漏斗的抽料管效率高28.7%,直径φ180 mm,有漏斗抽料管抽吸的手套密度为6.84个/dm3,无漏斗抽料管抽吸的手套密度为5.99个/dm3,有漏斗比无漏斗的抽料管效率高12.4%,得出有漏斗的抽料管比无漏斗的抽料管工作效率高,流量大。

图8 有无漏斗抽料管管径与手套密度的比较

2.2 进料口漏斗倾角

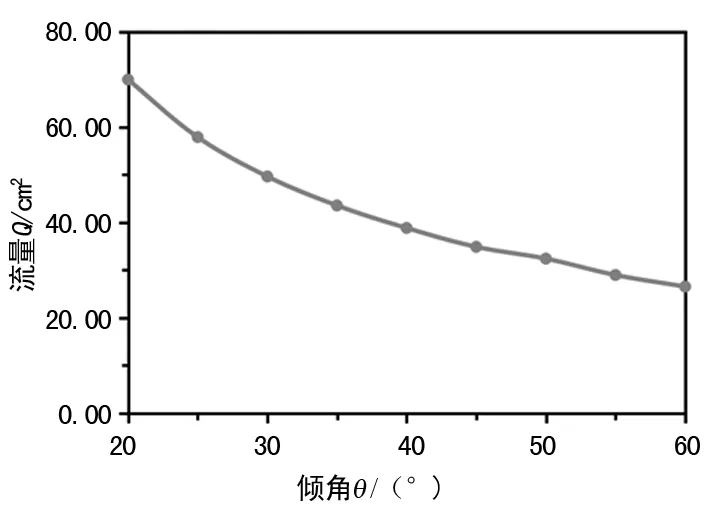

选用抽料管D=150 mm,漏斗开口为300 mm,高度为230 mm。流体流经漏斗,流股同时发生收缩,形成缩脉在漏斗中,若漏斗总高度不变,只改变倾角则开口大小随之改变,受加工工艺要求,漏斗倾角不能小于20°,所以设置倾角为20°~60°。改变倾角计算液体流量,液体流量曲线与漏斗倾角关系如图9所示。

图9 流量与倾角的关系

体积流量在抽料管管径、漏斗开口直径和漏斗倾斜角取值合适时, 可得到稳定的体积流量;当抽料管管径和漏斗总高度保持不变, 漏斗倾斜角递增变化时, 体积流量随倾斜角度增大而减小, 这表明漏斗中液体在负压作用下抽入抽料管中, 当漏斗倾角增大时, 一方面液体在漏斗里的自重增大,使流速减慢;另一方面在漏斗倾斜角增大,漏斗的开口直径减小,所以液体中的医用手套聚集在漏斗周围的减少,总流速减缓[10]。用ANSYS方法拟合的液体流量与漏斗倾角关系,流量与倾角关系式为:

Q=-0.087θ3+1.891θ2+84.324

(11)

2.3 气泡对段塞管道

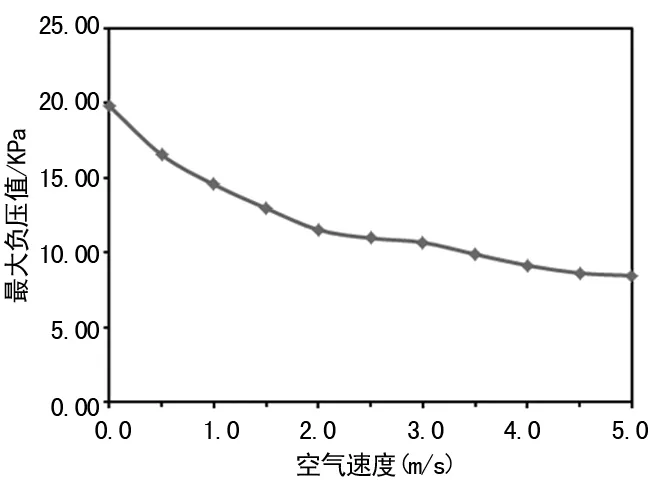

为使管道内流体流动,犹如人体的血液通过心脏加压一样,需要利用空气泵产生的负压作为推动力持续工作。研究过程中发现在液体中的医用手套密度过大时,管道会发生堵塞现现象,这种堵塞的特点是液体中的物料卡在管道中某一段,压力泵持续工作减压,需要更大的负压推动力,所以会导致管道压力波动剧烈,管道出口物料与液体瞬时流量变化较大,从而使固液分离装置和泵承受间歇性的应力冲击波动,对分离医用手套作业造成了极大的干扰和危害。试验研究发现通过间隙控制气泡数量,间隙加压,管道内的压力在上下浮动,激发管道系统发生振动[11]。设定长为3 m,直径0.15 m的水平管道,左侧为流入口,右侧为流出口,同时左侧有1个进气口,直径为5 mm。设管道内均匀定量给空气速度,观察智能数字压力表上的负压值和液体的总流量变化。

最大负压值和空气速度关系如图10所示,从图可看出,空气速度递增时, 最大负压值随之减小。当空气速度为0 m/s时,表示没有在管道中通入空气,此时管道堵塞时显示的最大负压值为19.80 kPa,用最小二乘法拟合的空气速度与最大负压值关系,空气速度与最大负压值关系式为:

y=-0.141x3+1.549x2-6.493x+19.642

(12)

式中:x为空气速度;y为最大负压值。

图10 最大负压值与空气速度的关系

液体总流量曲线与空气速度关系如图11所示,从图可看出,空气速度递增变化时, 液体总流量先是随之增大但变化速率在逐步变小,空气速度在3 m/s,液体总流量达到峰值79.23 cm3/s后迅速减小,因为气体刚刚注入时,管道内渐渐堵塞,气体加入使得堵塞迅速降下去,流量增大,负压值随之降低;到一定时刻气体速度大小增加,液体总流量到达峰值保持再继续增加气体,那么固液分离系统的整体负压会降低,虽然管道中堵塞现象大大好转,但是系统的推动力不足,所以液体总流量减小。综上可见给段塞的管道加入少许气体,空气速度为3 m/s使得整体分离效率最大。用最小二乘法拟合的空气速度与液体总流量关系,x为空气速度,y为液体总流量,空气速度与液体总流量关系式为:

图11 液体总流量与空气速度的关系

y=-8.545x2+47.169x+8.067

(13)

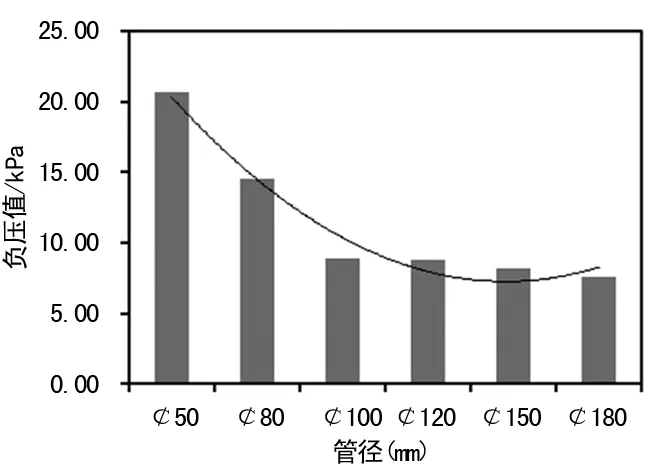

2.4 管径与压差的数值关系

不同的管径分离手套的流量不同,智能数字压力表上的负压值随管径的变化有明显的变化,为了能够表现管径与压差之间的关系,设定在手套密度α为1.50个/dm3一定情况下,使用有漏斗结构的进料口进行数值对比,每种管径在同等情况下进行10组实验,实验数据去掉最大值和最小值,用剩下8组数据的平均值,与其他不同管径实验下的最大负压值进行对比。

图12 负压值与抽料管管径的关系

拟合的趋势线如图12,由图可知,有漏斗的进料口结构工作,其中管径与破封负压值呈递减关系,主要原因是:随着抽料管管径增加,管径大的抽料管推动力能够推动手套在管中的运动,医用手套在管中发生堵塞情况好转,手套在管中运动所需的破封负压值随之减小。当抽料管管径为φ50 mm的情况下,其手套破封负压值为-20.70 kPa;当抽料管管径为φ180 mm的情况下,其手套破封负压值为-7.60 kPa,手套在抽料管中堵塞情况较流畅,因此需要较小的负压推动力即可。对趋势线进行曲线拟合,用x表示管径,y1表示最大负压值,可得到回归函数如下:

y1=0.857x2-8.414x+27.9

(14)

2.5 管径与手套密度的数值关系

后硫化池中放入医用手套进行后硫化处理的实验过程中,随着放入手套数量的增加,管中发生堵塞现象越严重,智能数字压力表上的负压值越大,为了能表现管径与手套密度的关系,设定负压值-18 ka的情况下,使用有漏斗结构的进料口进行数值对比,每种管径在同等情况下进行10组实验,实验数据去掉最大值和最小值,取剩下8组数据的平均值,与其他不同管径实验下的手套密度数据进行对比。拟合的趋势线如图13。

图13 手套密度与抽料管管径的关系

由图可知,有漏斗的进料口结构工作,其中管径与手套密度值呈递增关系,当抽料管管径为φ50 mm的情况下,其手套密度为1.02个/dm3,抽料管能抽吸的最大手套密度数值较小;当抽料管管径为φ180 mm的情况下,其手套密度为6.05个/dm3,抽料管中能抽吸的最大手套密度数值大。对趋势线进行曲线拟合,用x表示管径,y2表示手套密度值,可得到回归函数如下:

y2=0.036x4-0.425x3+1.589x2-1.167x+0.972

(15)

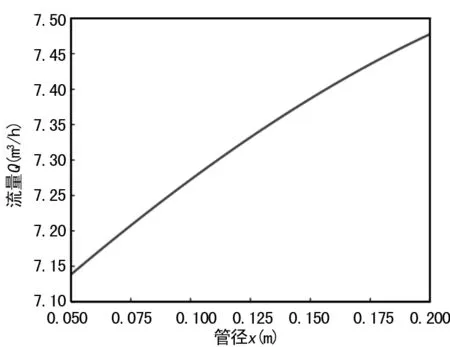

将上述回归方程式(14)、(15)代入公式(4)中:

(16)

式中:x∈[0.05,0.18];g为9.8 m/s2;S为0.02;L为3 m;ΔP为负压推动力,即y1;ρ为液体粘度,即y2。从公式(16)中无法清晰看出管径x与流量Q的关系,现用matlab软件将公式的数值关系表达出来,如图14所示。

图14 流量与抽料管管径的数值拟合曲线

由图14中可清晰看出,随着管径的增大,流量逐渐增大,由对腔体进行仿真分析可知,进料口的孔径选择φ180 mm符合设计要求。当管径取φ180 mm时,流量Q达到最大值,为7.444 m3/h,因此在保证固液分离装置的安全性、可靠性和经济性的情况下,选择管径为φ180 mm的抽料管,实现了最大流量输出。

3 结 论

(1) 通过对医用手套自动化实现程度分析和医用手套的物理特性提出一种利用负压技术实现固液分离方法,设计出分离医用手套的分离装置,减轻人工劳动强度,降低生产成本。

(2) 通过样机试验,分析影响流量主要因素,得到该分离装置的最佳工作参数,综合改善装置的进料管尺寸、进料口结构、加入空气速度等多项指标,使得流量明显增大。

(3) 通过实际分离医用手套的系统试验,验证利用负压作为推动力的分离装置有效提高生产效率的目的,同时为乳胶制品的后硫化工艺上提供了一种新型的解决方法。