铁路货车空气制动系统故障分析与改进

吴小军 方昌锋 宋学军 龚加法

摘要:介绍了铁路货车运用典型故障中的空气制动系统故障,对故障原因进行了分析,制订了纠正措施并在生产过程中进行了应用,对减少铁路货车运用制动故障有一定的作用。

关键词:制动系统;故障;分析;改进

0 引言

中车长江车辆有限公司(以下简称“长江公司”)货车造修源头质量问题突出,运用典型故障反馈居高不下。在国铁集团机辆部2019年运用货车典型故障反馈率情况通报中,长江公司造修货车排名不佳,全年四个季度造修车均有两次落入后三名,形势严峻,尤其是空气制动故障,在典型故障中占比近20%。提升货车空气制动系统造修的源头质量,减少厂外运用故障的发生,是减少运用货车典型故障,提高典型故障反馈率排名,重塑公司市场形象的重要手段。

1 故障统计

运用货车故障反馈率分析表显示,制动故障中制动阀类故障占比最高,占总数的49.54%,制动管系故障其次,占比达到了34.77%,两类故障占了制动故障總数的84.31%。

2 原因分析

2.1 制动阀类故障的主要原因

(1)制动阀内部清洁度达不到要求,存在粉末及颗粒状油污。近三年,制动故障整治验证清单共计22例阀类故障,有9例是因为制动阀内部清洁度达不到要求所致。

(2)制动阀内部滑阀、节制阀研磨质量不合格。滑阀、节制阀的研磨质量决定着制动阀的检修质量,是造成制动阀作用不良的一个重要原因。

(3)制动阀各部螺栓紧固质量不符合要求。近三年,制动故障整治验证清单里有4例故障是因为螺栓紧固质量不符合要求所致,从近期反馈的几起制动阀漏泄故障也发现有螺栓松动现象。

2.2 制动管系折断和漏泄故障的主要原因

(1)制动管系折断的主要原因是强力组装,制动管系的原车原装可以有效减少强力组装现象的发生。

(2)制动管系及相关配件分解、检修作业不规范导致制动管及法兰检修质量不良,会导致检修状态不良的制动管系组装上车。

(3)制动组装工艺要求执行不到位。制动组装时违反工艺要求,如制动管系别力组装、各部件连接螺栓未按规定紧固,以及单车试验时管系锤击执行不到位,都会形成制动管系的漏泄隐患。

3 纠正措施

根据原因,从员工质量意识、作业技能、工艺文件执行、现场管理等方面制订了如下整改措施:

3.1 开展质量形势警示教育,强化员工质量意识

为提高员工的质量意识,收集整理国铁集团总公司近两个季度制动典型故障,以会议、公告牌等多种方式开展制动质量形势的警示教育,并及时发布每日实物质量缺陷信息、产品质量信息月报、国铁集团公布的每季度故障反馈率等信息,使生产一线员工了解到公司当前制动质量面临的严峻形势。

3.2 组织员工进行学习、培训

为提高员工业务技能,组织修理业务部、货车制造部制动配件检修、制动组装相关工序人员开展应知应会学习、培训、考试等工作,参与培训、考试人数达190人次。

3.3 规范质检员检查行为,改进和优化检查方法

质量管理部每日对检查员质量反馈情况进行排名,对排名靠前的检查进行奖励,鼓励质检员多发现质量缺陷。完成了落车检查站、落成检查站检查员工作要求的编写,规范了检查员的岗位分工、职责。对单车试验过程进行了梳理和调查,根据调查结果,明确了检查员对单车试验过程的检查标准,并对车间提出了整改要求。制订了检查员交流学习计划,共有40多名检查员参加了交流培训,通过各工序检查员的交流学习,提升检查员的业务能力。

3.4 强化工艺和装备管理,提升保障能力

为确保检测设备状态完好、软件状态受控,从6月开始到7月底,对修理业务部、货车制造部的30多台制动相关检测设备以及应用软件的状态进行了全面检查。同时,采用新设备、新技术,提升检修质量。为提升制动阀清洗质量,针对超声波清洗机清洗效果不佳的制动阀内部各槽、孔等部位,改进阀体的清洗方式,使用气爆式清洗机代替超声波清洗,提升阀体清洗质量。下发了《制动阀检修和组装相关要求的通知》长艺通〔2020〕466号文,对制动阀清洗的水温、风水压、清洗时间等进行了规范。节制阀座一直采用人工研磨方式,研磨效率低且质量不稳定,为提升滑阀座的研磨质量,改变落后的检修方式,使用节制动阀座研磨机替代人工研磨,保证滑阀座的研磨质量。下发了《关于节制阀座研磨相关要求的通知》长艺通〔2020〕600号文,对节制阀的研磨方式、油石的校正、配件检修的首末检等方面进行了规范。

3.5 完善制动配件的管理要求,实现质量追溯

为了规范落车车间非单件单卡类制动配件的检修和试验,保证制动配件检修过程可控和质量可追溯,制订了《落车车间非单件单卡类制动配件检修试验要求》长艺通〔2020〕356号文,文件覆盖了折角塞门等13种配件,规范了无检修编号类配件的检修和试验过程,实现了质量追溯要求。

每月对文件实施情况进行检查,针对检查中发现的自检标识不符合规定要求,检修人员试验记录填写不熟练,拉杆、风缸、链条等配件记录填写不规范等问题,督促落车车间进行整改。

3.6 开展工艺文件执行率的检查工作

对修理业务部和货车制造部制动相关的11个工序的438个关键项点开展工艺文件执行率的检查工作。对违反工艺文件的行为进行了考核,并要求相关部门制订纠正预防措施进行整改。

3.7 开展制动配件原车原装

在修理业务部开展制动配件原车原装管理提升工作,贯彻执行制动管系和上拉杆原车原装、按要求制订执行目标以及月度总结工作,对制动配件检修各类违规现象进行整改,工艺技术部和质量管理部对执行情况进行监督、检查、考核。

在制动管系检修场地画好分隔线,每辆车制动管系占用一格,防止混放,制动管二次分解采用风动扳手,防止出现法兰拉伤,将损伤的法兰人工挑拣出来,防止损伤法兰流入下个工序,将损伤的制动管进行更换后做好记录[1]。

3.8 制动阀螺栓紧固确认

上半年发生多起120阀阀体螺栓松动故障,该故障的频繁出现引起了工作小组的重视。经过调查发现,因螺栓紧固检查方法和标准不明确,造成未按要求進行对称紧固的螺栓无法检测,容易形成隐患。

为了杜绝此类故障,工作小组召集生产、工艺、质检等部门反复分析讨论,最后对阀体螺栓提出了记名修、记名检的要求,并用扭力矩扳手量化了螺栓紧固状态检查的标准。

3.9 制动阀除锈防护

在抛丸除锈过程中制动阀内部经常出现钢丸污染,一方面是由于制动阀防护不当,主阀和紧急阀排气口以及局减盖上小孔未进行防护;另一方面是因为制动阀分解检修时存积在阀体上的钢丸进入阀内,难以清除[2]。而工艺文件对两处问题又无明确要求。联系工艺部门,根据现场情况确定了主阀排气口采用专用螺堵进行防护,紧急阀排气口采用吊板进行防护,局减盖上小孔采用?准3 mm开口销进行防护。规定除锈完成后表面钢丸和灰尘须吹扫干净。

3.10 制动阀油漆防护

中间体与主阀连接处在单车试验时漏风,经调查发现,各安装面存在油漆、污垢,影响安装面的组装。对于按工艺要求进行清洗无法清除的油漆、污垢,改用电动刷子清理,并要求清理完成后用手触摸接合部表面,无凹凸触感为合格,并要求中间体在油漆前、组装橡胶件及防护件后,在接合面周边用波纹纸防护,防止油漆进入接合面。

4 取得的成效

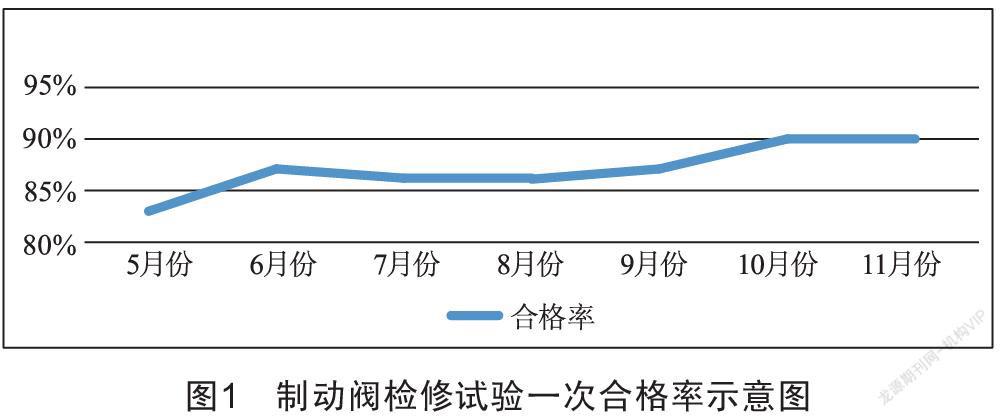

(1)如图1所示,对2020年5月—11月制动阀检修试验一次合格率进行统计,可以看出:制动阀检修试验一次合格率从83%上升到90%,并且持续保持稳定。

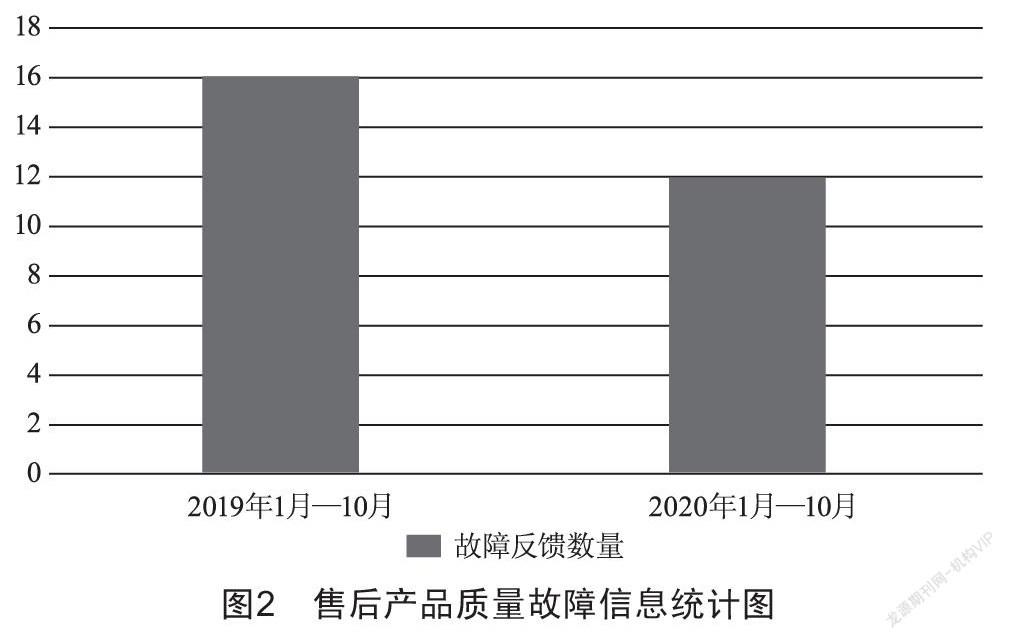

(2)根据长江公司售后产品质量故障信息统计,2020年1月—10月售后产品质量月报反馈制动故障共12起,与2019年同期相比下降了25%,如图2所示。

5 结语

通过对长江公司货车造修源头的质量问题进行分析,针对空气制动故障、制动阀类故障等进行技术改进,降低了货车故障发生率,提高了货车质量及客户对货车的满意度。

[参考文献]

[1] 刘文胜,李若凡.铁路货车基础制动装置缓解不良原因分析及解决措施探讨[J].铁道车辆,2019,57(6):35-36.

[2] 关长军.铁路货车制动系统漏泄故障情况分析[J].减速顶与调速技术,2019(2):15-19.

收稿日期:2021-07-30

作者简介:吴小军(1976—),男,湖北武汉人,工程师,研究方向:铁路车辆质量管理、质量控制。