百万机组总线变送器校验及安装调试方法分析

李学珍

中国电建集团核电工程有限公司 山东济南 250100

总线变送器在电力行业的应用越来越广泛,特别是在近几年,大部分百万机组都应用了总线技术。现场总线系统是一种数字式通信网络,使过去采用点到点式的模拟量信号传输变为多点一线的数字式传输,大幅度减少了系统中的模拟信号,消除了回路的误差。而且全数字化双向通信提高了系统的测量和控制精度,也使系统组态和调试更加方便。除此以外总线技术还能节省大量电缆,减少前期投资,有良好的经济效益。变送器是工业过程压力,流量参数的测量和控制的重要设备,关系着电厂的安全可靠运行,因此总线变送器的应用是发展的大趋势而且在电厂的运行中承担着非常重要的作用。

1 总线变送器校验的工艺原理

按现场总线接线规定给变送器添加一个资源块和一个转换器块,使用组态软件建立一个最小系统。接通电源,使变送器正常显示,设备通讯口的从站地址可通过按钮在液晶板上进行设置系统或通过设备硬件按钮设置;登录被标定变送器的识别号(ID),令系统和变送器实现通信。

按工程需要设置变送器量程,给变送器一个标准压力源,将监视器上压力值与标准器压力值进行对比,误差在允许范围内即可判定变送器合格[1]。

2 施工工艺流程

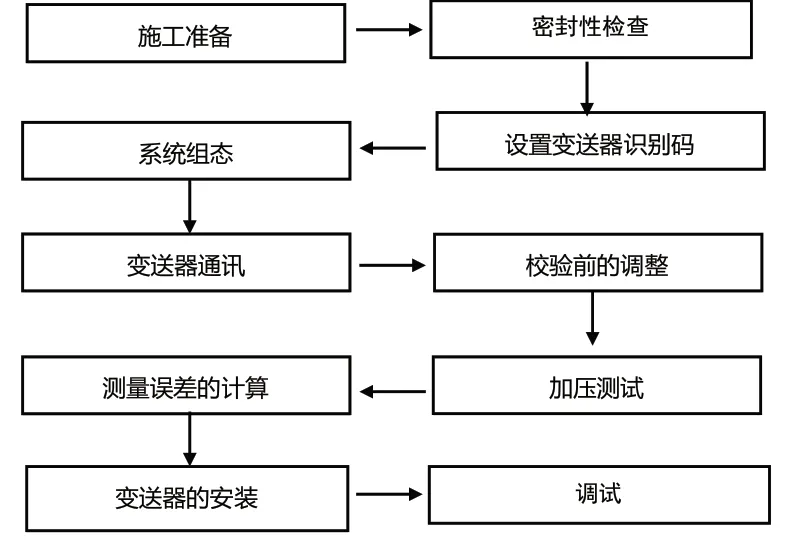

如图1所示是一个现场总线变送器校验施工工艺流程图。

图1 现场总线变送器校验施工工艺流程图

3 施工准备

3.1 基础准备

3.1.1 技术准备

对校验人员进行技术交底,掌握变送器检定规程,数字压力计检定规程,校验人员经培训持证上岗。

3.1.2 测量器具和工器具准备

根据被检变送器的准确度等级和测量范围,选取合适的标准器。标准器包括整个检定设备在内的检定时引入的扩展不确定度不超过被检压力变送器最大允许误差绝对值的1/4;对0.1级和0.05级被检变送器,由此引入的扩展不确定度不超过被检压力变送器最大允许误差绝对值的1/3。

3.1.3 环境条件

检测室内温度:20±5℃,每10min变化不大于1℃;相对湿度:45%-75%。所处环境应无影响输出稳定的机械振动;周围除地磁场外,应无影响其正常工作的外磁场[2]。

3.2 校验前准备

设备和备件变送器为达到热平衡,必须在检定条件下放置2h;准确度低于0.5级的变送器可缩短放置时间,一般为1h。

4 密封性检查

平稳地升压(绝压或负压变送器疏空),使压力变送器测量室压力达到测量上限值(或当地大气压力90%的疏空度),关闭压力源。密封15min,应无泄漏。在最后5min内通过压力表观察,其压力值下降(或上升)不得超过测量上限值的2%(也可通过变送器输出信号的等效变化来观察)。

差压变送器在进行密封性检查时,高低压力容室连通,并同时引入额定工作压力进行观察。

压力变送器的测量部分在承受测量压力上限时(差压变送器为额定工作压力),不得有泄漏现象。

5 设置变送器识别码

总线变送器需设置通信地址,设置地址时要注意是使用十进制还是十六进制,一般有如下三种设置方式:①在变送器自带的操作面板上设置;②通过变送器上的设备菜单设置;③通过厂家的软件串口连接到变送器来设置。不同厂家变送器设置方式不同,但是都可以通过变送器本身的硬件按钮完成设置,设置方法可参照变送器出厂说明[3]。

6 系统组态

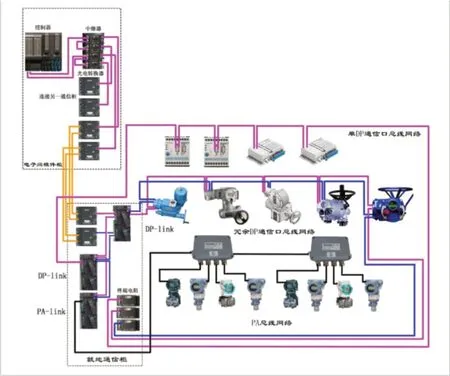

以某百万机组项目为例,工程采用的是和利时公司的K系列现场总图如图2所示

图2 现场总线整体网络拓扑结构示意图

最小系统保留了总线基本功能,简化其结构,涵盖DCS系统的架构、操作、组态、通讯、总线技术等,此外,系统具备DCS故障模拟的功能,模拟日常故障的处理。通过对企业过程自动化广泛采用的典型DCS控制硬件系统、DCS软件系统的使用操作,了解掌握现代控制系统的体系及方法,掌握利用DCS系统实现对工业工程控制的方法,提高学员的动手能力和分析问题、解决问题的能力。系统的组成如图3所示。

图3 最小化DCS系统组成

6.1 信号模拟装置

信号模拟装置集成有数字显示仪表、指针仪表、开关按钮、蜂鸣器、电流电压信号发生装置以及接线孔。DCS采集模块的输入输出端口均引到装置面板上。输入端口可以接接模拟信号输入、开关或按钮等。输出端口可以接到面板上的指示灯、数码管和蜂鸣器等[4]。

6.2 DCS现场控制站

现场控制站是DCS系统实现数据采集和过程控制的前端,主要完成数据采集、工程单位变换、开闭环策略控制算法、过程量的采集和控制输出、系统网络将数据和诊断结果传送到系统监控网,并有完整的表征I/O模件及CPU运行状态提示灯。IO模块包含全部典型模块(模拟量输入AI、模拟量输出AO、开关量输入DI、开关量输出DO、热电阻RTD、热电偶TC等)。

6.3 操作员站

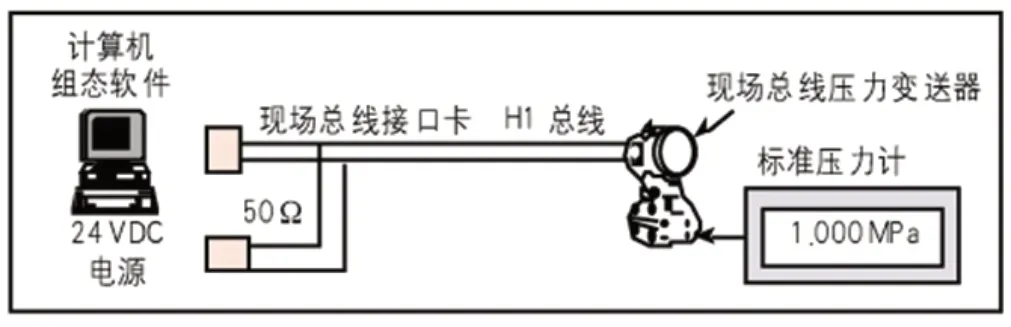

操作员站采用Windows操作系统,安装操作员在线监控软件,运行相应的实时监控程序,对整个系统进行监视和控制。最小系统组态完毕,按现场总线接线规定给变送器添加一个资源块和一个转换器块,接通电源,使变送器正常显示,登录被标定变送器的识别号(ID)。令系统和变送器实现通信,在线条件下将资源块和转换器块的模式参数设成为“自动—Auto”。变送器的接线及通讯如图4所示。

图4 总线变送器通讯示意图

7校验步骤

7.1 变送器通讯并预热

登录被标定变送器的识别号(ID),变送器应能正常显示,在计算机组态软件上可以实时观察变送器的压力变化。系统检测无误后送电,预热15min。

7.2 校验前的调整

校验前,首先让变送器压力值对应测量范围下限值,写入变送器下限值,然后将变送器升压至测量范围上限,写入变送器上限值,以此来调整变送器的测量范围,同时将压力变送器的阻尼值调整为0。如果改变变送器测量范围需重复上述步骤。

7.3 加压测试

在测量范围内均匀选择检定点,一般应包括上下限值在内不少于5各点。优于0.1级及以上准确度等级的压力变送器应不少于9点。

将变送器与压力标准器、输出负载及检测装置连接起来,并使导压管中充满传压介质。从下限开始平稳地输入压力信号到各检测点,读取并记录操作员站监视器显示的压力值直至上限;然后反方向平稳改变压力信号到各个检测点,读取并记录显示值直至下限。0.1级及以下的变送器进行1个循环,0.1级以上的变送器进行2个循环。

在检测过程中不允许进行零点和量程的调整,不允许轻敲或振动变送器,在接近检测点时,输入压力信号应足够慢,避免过冲现象。

7.4 测量误差的计算

示值误差为压力变送器正、反行程各点的实际输出值与各点理论输出值之差;回程误差为压力变送器正反行程各点实际输出值之差的绝对值。

误差计算过程中数据处理原则:小数点后保留的位数应以舍入误差小于压力变送器最大允许误差的1/10为限。判断压力变送器是否合格应以舍入后的数据为准。

8 变送器的安装接线

设备总线电缆的连接采用端子连接方式,单现场总线接口,连接方便,适用于PA总线接线盒接线方式。设备通讯口的从站地址可在就地通过按钮在液晶板上进行设置,地址设置完成后设备无需重新上电,设备菜单中可设置总线地址

9 现场调试

地址设置完毕后,即可通过集控室DCS画面检测到各总线变送器设备。总线变送器通讯后,可通过如下两种方式进行回路调试:①通过变送器自带操作面板或按钮,将显示屏切换到测量的压力值,输入参考压力,核对集控室DCS画面显示;②断开总线变送器接线,使得该网段上此总线地址通讯中断,核对集控室DCS画面显示。

10 结语

本方法科学合理,成熟可靠,提高了总线变送器校验、调试效率。经实践证明,变送器在试验室校验完成后安装到现场,通讯正常,压力显示准确,运行良好,提高了施工效率和安全系数,缩短了施工工期,取得了良好的经济效益和社会效益。具有广泛的推广应用价值。