北方粳高粱微波干燥特性试验与仿真分析*

张紫恒,张吉军,唐正,曹龙奎,衣淑娟,陈嘉睿

(1.黑龙江八一农垦大学工程学院,黑龙江大庆,163319;2.黑龙江八一农垦大学食品学院,黑龙江大庆,163319;3.黑龙江八一农垦大学国家杂粮工程技术研究中心,黑龙江大庆,163319)

0 引言

高粱是我国古老的旱地粮食作物之一,在我国已有几千年的栽培历史[1]。曾被人们称为“救命之谷”[2]。高粱在我国有着广泛的用途,籽粒可作食品、饲料,还可制酒、制淀粉、制醋等;茎秆可做建材、板材、燃料、制糖浆[3],还可制酒精、作青饲料和青贮饲料[4-5]等;穗可作扫帚,壳可提取色素等。加速发展高粱产业,对提高我国农产品竞争力、服务乡村振兴,具有重要的现实意义。

我国高粱一般在蜡熟后期收获,人工收获要经过晾晒、脱粒、晒粒过程;机器收获直接脱粒、晾晒,将水分降到14%以下储藏。自然晾晒是最传统的干燥技术,其存在周期长、易受天气影响、占用大量场地、收获量大时易使物料变质等不足[6]。在黑龙江地区,高粱收获季温差较大,且含水率较高,需要及时的干燥处理才能保证高粱的品质并进行安全储藏。自然晾晒的高粱储藏期间易生虫害,因此寻求既能达到高效去水,又能起到杀虫抑菌作用,进而减少储粮损失目的的合适干燥方法是高粱高质量储藏的现实需求。

微波干燥是一种节能、高效、绿色的干燥技术,在粮食干燥、食品加工、农产品干燥、杀菌杀虫等领域已得到了广泛应用[7]。虽然微波干燥具有干燥速率快、热效率高等优点,但微波对物料加热具有选择性,干燥均匀性较差,这种不均匀是影响物料干燥质量和能量利用的关键问题[8-9]。干燥不均匀性是电场分布和物料特性等多因素共同作用的结果[10]。因此,有效评价微波干燥高粱的均匀性是保证其干燥品质的重要内容。借助电磁场仿真软件的高效运算性能和多场耦合分析能力可实现微波干燥复杂物理过程的数值模拟[11-13]。

目前,利用微波技术对高粱加工方面的研究,主要集中在微波辐射处理、微波改性等对高粱品质影响方面[14-15];从粮食干燥角度出发,微波干燥对高粱干燥特性的影响及干燥均匀性分析方面的研究未见公开报道,因此本研究针对北方粳高粱进行了连续式微波干燥试验,分析主要干燥条件参数对高粱含水率及籽粒温度的影响;并基于HFSS软件仿真分析了本试验干燥机磁控管排布方式和微波作用距离对干燥均匀性的影响,为高粱微波干燥产业化应用及干燥机设计提供必要的理论和数据支持。

1 材料与方法

1.1 材料与仪器设备

试验高粱为龙杂10号,产地为大庆杜尔伯特蒙古族自治县,千粒重约为27 g,属典型北方粳高粱。

试验仪器:GWM-80B型隧道式微波干燥灭菌机;DGG-9053A型电热鼓风干燥箱;MB25水分分析仪;LS6200C精密电子天平;ST20XB便携式红外测温仪;电磁场仿真软件HFSS 15.0版本。

1.2 粳高粱连续式微波干燥试验方法

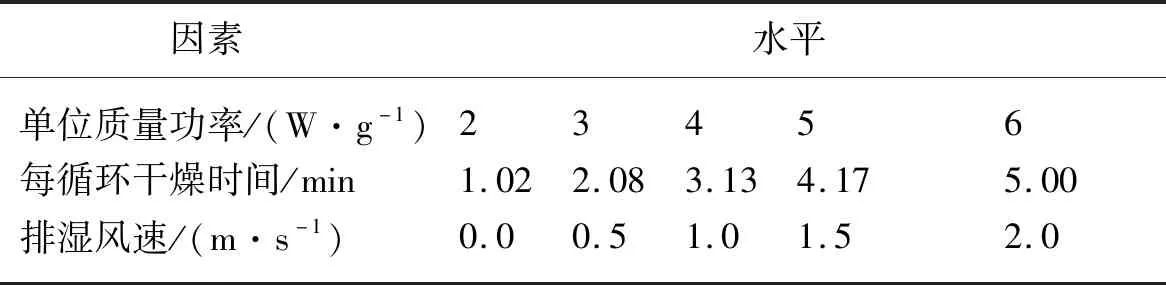

高粱在干燥试验前要先进行除杂处理,并筛选籽粒饱满的高粱作为试验原料。采用单因素试验方法,在隧道式微波干燥机上,用特制干燥盒称取定量高粱进行连续式干燥试验。选取单位质量干燥功率(以下简称单位质量功率)、每循环干燥时间、排湿风速三个影响因素,每个因素选取5个水平值,如表1所示。连续式干燥就是高粱物料随着传送带进入干燥机腔体进行干燥时,每个腔体都发射微波进行干燥,一个干燥循环结束后快速进行物料测温及物料质量测定,再进行下一个循环的干燥,直到高粱的水分降到安全水分(约12%左右)为止干燥结束。

表1 单因素干燥试验的因素水平表Tab.1 Factor level table of single factor drying test

1.3 试验指标的测定

1.3.1 初始含水率

采用105 ℃烘箱法进行干燥前高粱物料初始含水率的测定。

1.3.2 实时含水率

高粱实时含水率的测定以干燥过程中物料干物质保持不变的原理为依据,通过测量每循环干燥后的高粱质量,按照式(1)计算出高粱所对应干燥循环次数(干燥时间)的实时含水率[16]。

(1)

式中:G(t)——干燥t时间后样品的质量,g;

M(t)——干燥t时间后样品的含水率,%;

G0——干燥样品的初始质量,g;

M0——干燥样品的初始含水率,%。

1.3.3 高粱籽粒温度

籽粒温度的测定采用红外测温仪进行测定,每循环干燥结束后从微波干燥机出料口处测高粱籽粒温度,操作要规范迅速。立即用测温仪测定高粱中层的中心以及同一层面上离中心等距的周边4个点的温度,然后取平均值作为高粱籽粒的平均温度。

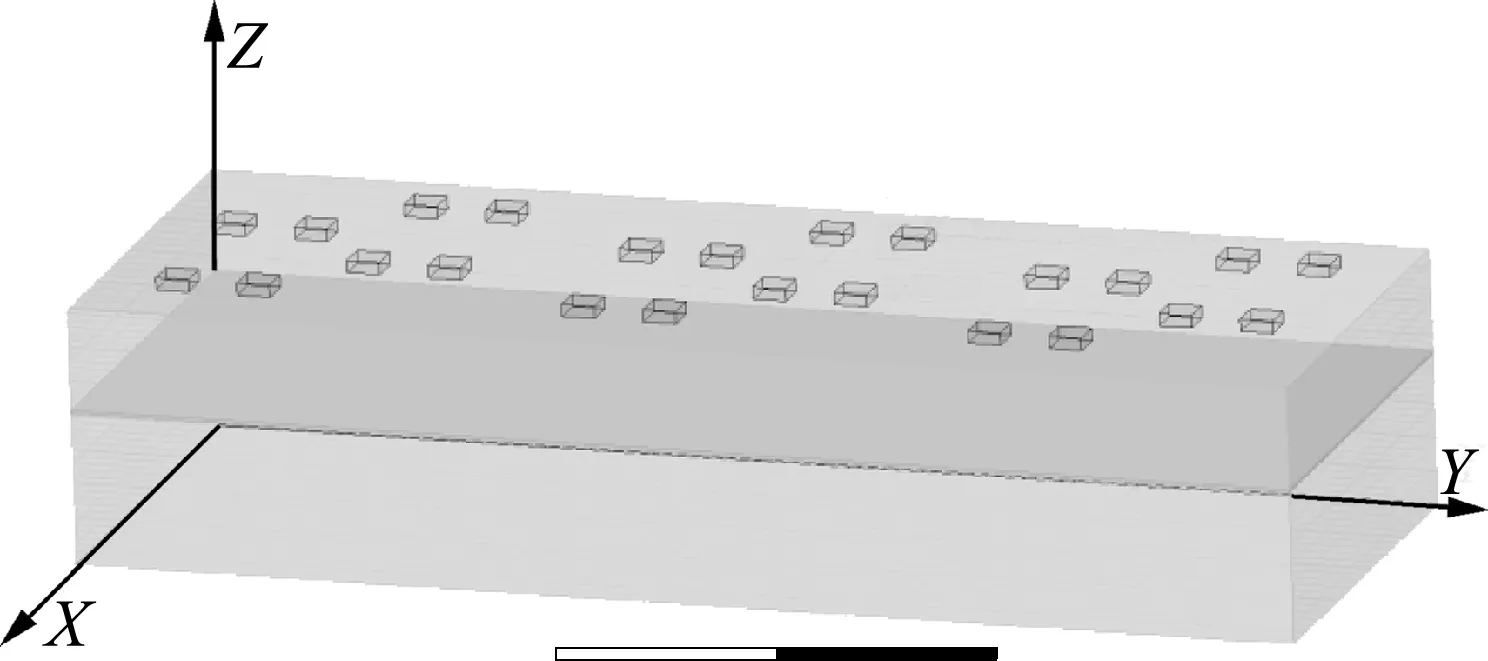

1.4 微波干燥均匀性仿真分析

依据试验使用的隧道式微波干燥机实际结构尺寸,采用HFSS电磁仿真软件对干燥腔结构进行了简化建模,并对不同磁控管排布方式、不同微波作用距离条件下的干燥腔电磁场分布进行了仿真分析,理论上评价本试验干燥机的磁控管排布方式、微波作用距离对高粱干燥均匀性的影响。

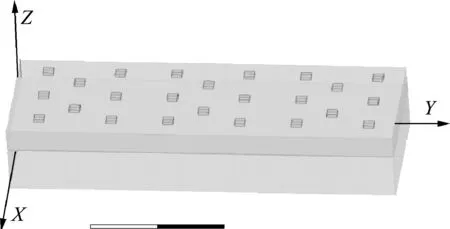

本试验采用的是GWM-80型隧道式微波干燥机,该干燥机由多个干燥腔体串联而成,每个干燥腔体干燥室总体尺寸约为6 000 mm×1 100 mm×630 mm,每个干燥腔磁控管排布方式有3×2×3方式、3×3×2方式和对角排布式三种;磁控管馈口形状为边长75 mm的正方形,传送带与微波有效发射面的距离有200 mm、250 mm 和300 mm三种,传送带上物料厚度为8 mm,利用HFSS软件进行不同条件下的建模及仿真分析。在HFSS软件中设置waveport激励,微波频率2 450 MHz,扫描频率为2 445~2 455 MHz,扫描间隔10 MHz,在Driven Model模式下求解,获得不同条件下电磁场分布结果。

1.5 数据分析处理

高粱含水率变化特性曲线和籽粒温度变化特性曲线图采用EXCEL软件进行绘制;仿真分析采用HFSS软件处理结果。

2 结果与分析

2.1 干燥特性分析

2.1.1 单位质量功率对高粱干燥特性的影响

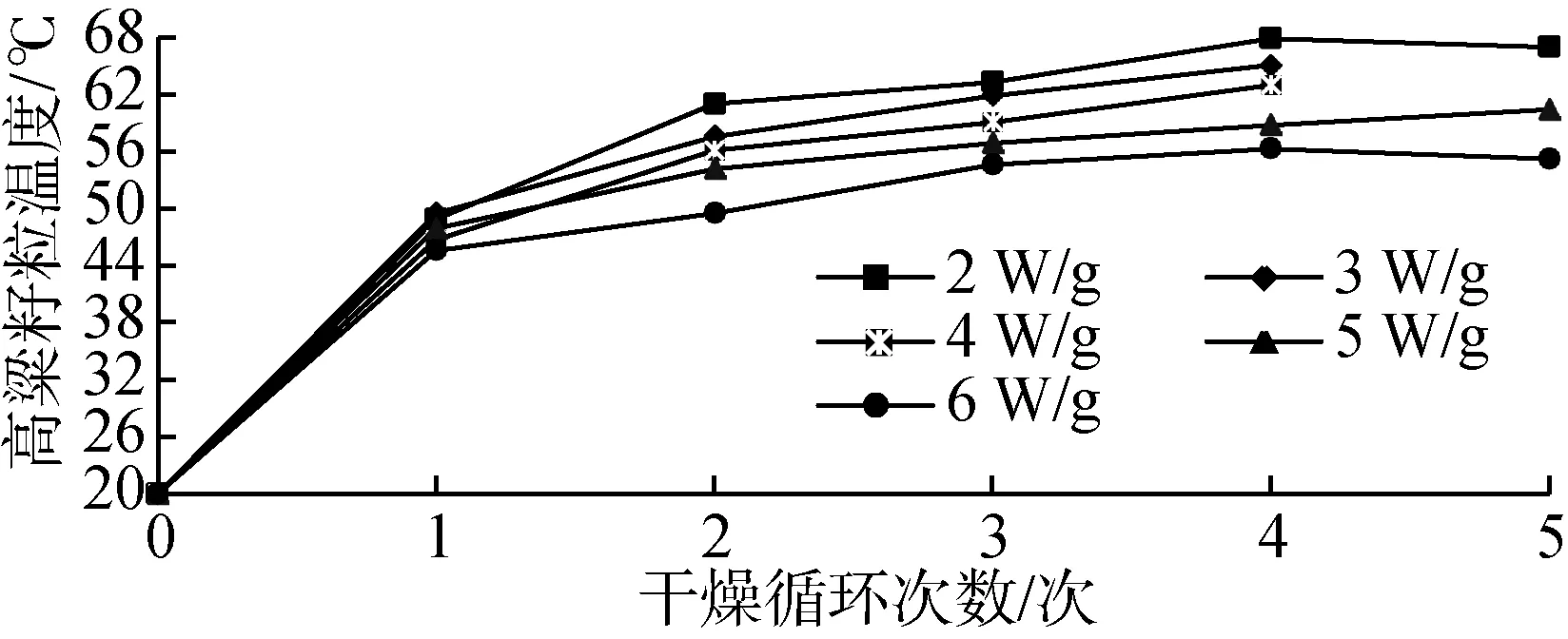

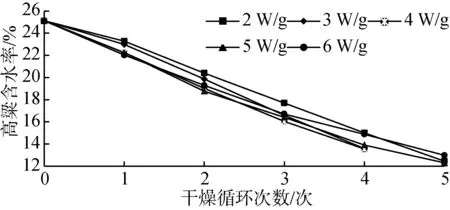

在排湿风速为0.5 m/s、每循环干燥时间为2.08 min 的条件下,选取单位质量功率分别为2 W/g、3 W/g、4 W/g、5 W/g、6 W/g进行连续式循环干燥试验。图1为不同单位质量功率对高粱含水率的影响,图2为不同单位质量功率对高粱籽粒温度的影响。

图2 不同单位质量功率对高粱籽粒温度的影响Fig.2 Effect of different power per unit mass on grain temperature of sorghum

从图1可以看出,单位质量功率在2~4 W/g范围内,随着单位质量功率的增加,高粱平均含水率下降幅度加快,与Magdalena Zielinska[17]结论一致;在5~6 W/g范围时,第2次干燥循环之前,单位质量功率由5 W/g增大到6 W/g,含水率下降幅度与4 W/g相差不大,第2次干燥循环之后,单位质量功率由5 W/g增大到6 W/g,含水率下降幅度变缓,干燥总时间有所增加,在曲线变化上存在转折点,图1中的第2次干燥循环就是转折点。原因为,在总功率一定的条件下,单位质量功率越大,表明微波干燥的物料量越少。单位质量功率由2 W/g增大到4 W/g时,特制干燥盒内的物料量由2 500 g减到1 250 g,单位质量上微波作用程度增大。此时物料量相对较多,含水量较多,因此含水率下降过程加快。单位质量功率由5 W/g增大到6 W/g 时,特制干燥盒内的物料量由1 000 g减到 833 g,单位质量上微波作用程度进一步增大,但此时物料量较少,总含水量相对较少,在干燥初期,较多水分被蒸发而失去,到了干燥中后期,物料总含水量已经偏少,导致含水率下降幅度变缓,在曲线变化上存在转折点。

图1 不同单位质量功率对高粱含水率的影响Fig.1 Effect of different power per unit mass on moisture content of sorghum

从图2可以看出,连续式微波干燥过程中,改变不同的单位质量功率,高粱物料总体温度变化都包括温度快速上升和温度趋于稳定两个变化阶段,与于洁[18]研究结论一致。主要原因为:在干燥前期,高粱的总体含水量比较多,吸收微波转化热能能力强,吸收微波产热大于水分蒸发吸热,因此高粱温度上升较快;在干燥中后期,高粱水分含量偏低,其吸收微波产热与水分蒸发吸热大致相当,因此高粱温度趋于稳定。

随着单位质量功率的增加,物料温度表现出逐渐下降趋势。主要原因为:本试验中单位质量功率表征为一定的微波功率作用在定量的物料上,干燥过程中微波总功率不变,改变的是高粱的物料量。单位质量功率越小,表明干燥的高粱越多,总的含水量越多,因此在同样干燥时间内,高粱吸收微波能越多,温度越高;单位质量功率越大,干燥的高粱量越少,总体含水量越少,同样时间内吸收微波能越少,温度越低。因此随着单位质量功率的增加,高粱籽粒温度有所下降。

2.1.2 每循环干燥时间对高粱干燥特性的影响

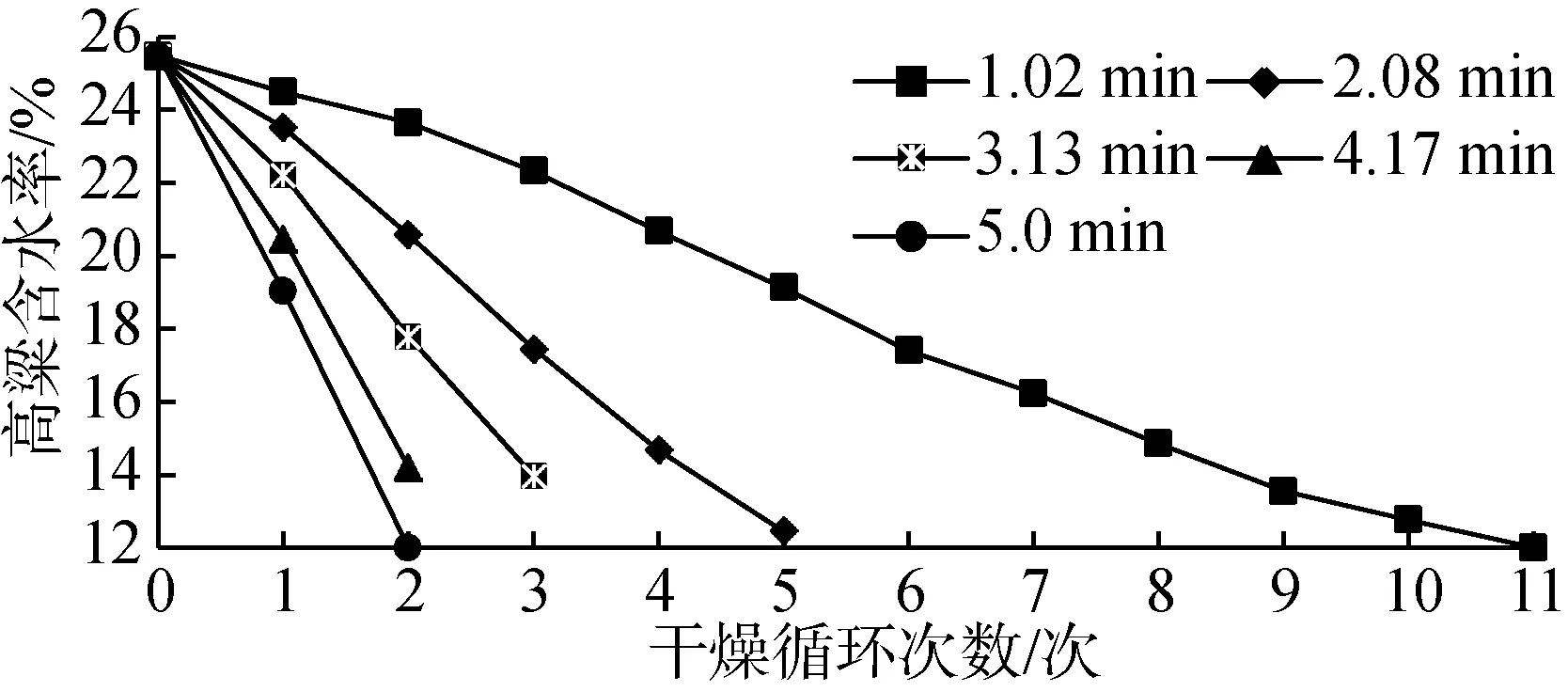

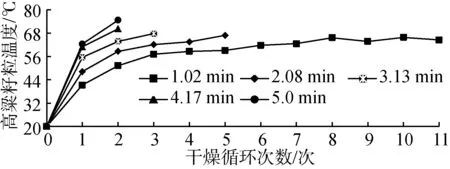

在排湿风速为0.5 m/s、单位质量功率为3 W/g的条件下,选取每循环干燥时间分别为1.02 min、2.08 min、3.13 min、4.17 min、5.0 min进行连续式干燥试验。图3为不同每循环干燥时间对高粱含水率的影响,图4为不同每循环干燥时间对高粱籽粒温度的影响。

图3 不同每循环干燥时间对高粱含水率的影响Fig.3 Effect of different drying time per cycle on moisture content of sorghum

图4 不同每循环干燥时间对高粱籽粒温度的影响Fig.4 Effect of different drying time per cycle on grain temperature of sorghum

每循环微波干燥时间是影响高粱干燥速率和籽粒温度的重要因素之一。从图3可以看出,随着每循环干燥时间的增加,高粱含水率下降幅度显著增强,达到安全水分时的干燥循环次数明显减少。原因为:随着每循环干燥时间的增加,微波辐射时间增长,高粱热量的累积增大,籽粒温度升高较快,水分蒸发速度加快。

从图4可以看出,随着每循环干燥时间在1.02~5.0 min范围内增加,高粱籽粒热量积累增大,籽粒温度增速显著。总体看,高粱籽粒温度变化也包括快速上升和趋于稳定两个阶段,原因与前述一致。尤其是当时间为1.02 min时,高粱籽粒温度两个阶段的变化表现的比较充分。

2.1.3 排湿风速对高粱干燥特性的影响

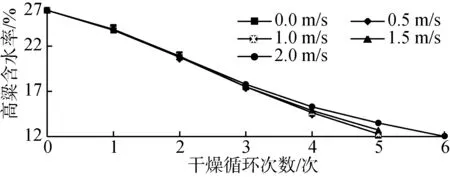

在每循环干燥时间为2.08 min、单位质量功率为3 W/g的条件下,选取排湿风速分别为0.0 m/s、0.5 m/s、1.0 m/s、1.5 m/s、2.0 m/s进行连续式干燥试验。图5为不同排湿风速对高粱含水率的影响,图6为不同排湿风速对高粱籽粒温度的影响。

图5 不同排湿风速对高粱含水率的影响Fig.5 Effect of different air velocity on moisture content of sorghum

图6 不同排湿风速对高粱籽粒温度的影响Fig.6 Effect of different air velocity on grain temperature of sorghum

从图5可以看出,排湿风速从0.0 m/s增大到1.0 m/s 的过程中,高粱物料含水率曲线差异不大,趋于重叠。当排湿风速增大到1.5 m/s和2.0 m/s时,高粱物料含水率下降幅度有所减缓,干燥循环次数有所增加,与王俊[19]的结论基本一致。原因分析:排湿风速处于较低水平甚至零风速时(0.0~1.0 m/s),虽然干燥腔内的水蒸气不能得到及时排除,但是高粱物料温度远高于周围介质温度,高粱与周围介质的换热程度低,物料内部热量积聚增强,用于水分增发的热量较高,因而干燥速率略有增加。当排湿风速处于较高水平时(1.5~2.0 m/s),干燥腔内的水蒸气得到及时排除,同时高粱物料与周围介质换热程度加强,物料内部热量积聚减少,用于水分增发的热量相对减少,含水率下降幅度略有减缓,干燥总时间略增。同时,由于本试验干燥的高粱物料量有定量限制,因此总含水量较少,排湿风速的变化对含水率下降幅度影响程度较小。

从图6可以看出,随着排湿风速的增加,高粱物料的温度略有下降,排湿风速在0.0~1.5 m/s范围时温度变化幅度较小。随着排湿风速增加到2.0 m/s,干燥腔内的水蒸气得到排除的同时,高粱物料与周围介质换热程度得到加强,物料内部热量积聚减少,因此高粱温度有所下降。改变不同排湿风速,高粱籽粒温度变化总体也包括快速上升和趋于稳定两个阶段,原因与前述一致。

2.2 高粱微波干燥均匀性仿真分析

2.2.1 不同磁控管排布方式对干燥均匀性的影响

微波腔内电磁场的分布对微波加热均匀性的影响至关重要[20]。因此,在微波作用距离为250 mm、磁控管馈口形状为边长75 mm的正方形条件下,针对不同磁控管排布方式进行仿真(图7)。

(a)磁控管为“四四对角排布”的模型及电磁场分布结果

如图7(a),磁控管为“四四对角排布”方式,微波场中有2处非居中、电磁场密度达到0.515 8~0.552 6 A/m的区域,14处电磁场密度达到0.405 5~0.479 1 A/m的区域,电磁场密度最大值约为0.589 4 A/m;图7(b)为“三三二排布”方式,微波场中有3处非居中、电磁场密度达到0.470 0~0.503 4 A/m的区域,14处电磁场密度达到0.369 8~0.436 6 A/m的区域,电磁场密度最大值约为0.536 8 A/m;图7(c)为“三二三排布”方式,微波场中有3处居中偏上、电磁场密度达到0.435 4~0.466 4 A/m的区域,22处电磁场密度达到0.342 5~0.404 4 A/m的区域,电磁场密度最大值约为0.497 3 A/m;对比三种排布方式可知,“三二三排布”的方式电磁场密度较小,分布更均匀。理论上表明,本试验微波干燥机采用磁控管为“三二三排布”方式,对高粱干燥的均匀性是有利的。

2.2.2 不同微波作用距离对干燥均匀性的影响

磁控管按“三二三排布”时,改变不同微波作用距离(微波有效发射面到物料传送带表面的距离)进行了仿真分析,微波作用距离分别为200 mm、250 mm、300 mm 三种情况(图8)。

(a)磁控管微波作用距离为200 mm时的模型及电磁场分布结果

如图8(a),微波作用距离为200 mm时,微波场中有2处居中、电磁场密度达到0.638 3~0.683 7 A/m的区域,8处电磁场密度达到0.501 9~0.592 8 A/m的区域,电磁场密度最大值约为0.729 2 A/m;如图8(b),微波作用距离为250 mm时,微波场分布与图7(c)保持一致;如图8(c),微波作用距离为300 mm时,微波场中有2处居中、电磁场密度达到0.471 8~0.505 3 A/m的区域,10处电磁场密度达到0.371 0~0.438 2 A/m的区域,电磁场密度最大值约为0.538 9 A/m;对比分析可知,磁控管微波作用距离为250 mm时的电磁场密度更小,覆盖区域更全面,分布更均匀。理论表明试验用干燥机微波作用距离为250 mm 对高粱干燥均匀性是有利的。

综上仿真分析结果,理论上认为本试验采用的隧道式微波干燥机的磁控管排布方式、微波作用距离等结构参数设计对高粱干燥均匀性是有利的。

3 结论

1)粳高粱微波连续干燥过程中,每循环干燥时间、单位质量功率、排湿风速等因素对高粱含水率都产生了影响。单位质量功率在较低水平范围(2~4 W/g)内,随着单位质量功率的增加,高粱平均含水率下降幅度加快;在较高水平范围(5~6 W/g)内,随着单位质量功率的增加,含水率下降幅度变缓,干燥总时间略有增加,含水率曲线变化出现转折点;随着每循环干燥时间在1.02~5.0 min范围内的增加,高粱累积的热量逐渐增加,高粱籽粒含水率下降幅度显著增强;排湿风速在较低水平范围(0.0~1.0 m/s)内,随着排湿风速的增加,高粱物料含水率差异不大;在较高水平范围(1.5~2.0 m/s)时,高粱物料含水率下降幅度有所减小,干燥总时间有所增加。

2)粳高粱微波干燥过程中,每循环干燥时间、单位质量功率、排湿风速等因素对高粱籽粒的温度都产生了影响。随着单位质量功率的增加,高粱籽粒温度有所下降;随着排湿风速的增加,高粱籽粒温度略有下降;随着每循环干燥时间的增加,高粱籽粒温度显著增加。改变每循环干燥时间、单位质量功率和排湿风速中的任一个因素,对于高粱籽粒温度总体变化来说,都包含快速上升和趋于稳定两个变化阶段。

3)仿真结果表明,磁控管三种排布方式中,采用“三二三排布”方式时的电磁场分布更均匀,电磁场密度最大值更小,达到0.497 3 A/m;微波作用距离为250 mm时的电磁场分布更均匀。仿真结果从理论上表明本试验使用的微波干燥机磁控管采用“三二三排布”、微波作用距离为250 mm等设计参数对高粱干燥均匀性是有利的。