铝合金高速切削有限元仿真及实验研究

汪健明 刘康

摘 要:为了研究不同切削参数对铝合金切削过程中切削力和切削温度的影响,以铝合金7075-T651为对象,采用仿真与实验验证结合的方法,利用金属有限元切削专用软件AdvantEdge建立了铝合金7075-T651的二维正交切削仿真模型,并进行合理的工件和刀具材料参数以及本构模型设置。通过仿真分析,研究了切削力和切削温度与进给速度以及切削深度的关系,并通过实验进行验证。仿真和实验结果表明:在一定范围内,随着进给速度和切削深度的增大,切削力和切削温度增大。切削铝合金7075-T651时,应采用较小的切削深度和进给速度。

关键词:AdvantEdge;铝合金7075-T651;切削力;切削温度

中图分类号:TP319 文献标识码:A

Abstract: In order to study the influence of different cutting parameters on cutting force and cutting temperature in cutting process of aluminum alloy, this research uses aluminum alloy 7075-T651 as the object, and takes the method of combining simulation and experimental verification as the research method. This paper proposes to use special software AdvantEdge of metal finite element cutting to establish two-dimensional orthogonal cutting simulation model of aluminum alloy 7075-T651. Reasonable workpieces, tool material parameters and constitutive model are set. Through simulation analysis, the relationship between cutting force and cutting temperature, feed speed and depth of cut are studied and verified by experiments. Simulation and experimental results show that within a certain range, with the increase of feed speed and cutting depth, cutting force and cutting temperature increase. When cutting aluminum alloy 7075-T651, smaller depth of cutting and feed rate should be used.

Keywords: AdvantEdge; aluminum alloy 7075-T651; cutting force; cutting temperature

1 引言(Introduction)

由于铝合金7075-T651具有高比强度和良好的热加工性能,以及高韧性和良好的耐腐蚀性,近年来在航空航天、模具加工、机械设备以及夹具中得到了越来越多的应用[1-2]。但由于其在加工过程中极易产生变形,导致加工精度很难控制,从而影响产品的合格率,为了提高加工质量,就需要对加工过程中的切削力和切削温度进行控制。随着计算机技术的快速发展,使用有限元仿真方法来分析切削加工过程中的切削力和切削温度就变得非常简便。切削仿真不仅可以精确地模拟加工过程,而且可以极大地节省时间和成本,具有十分重要的意义。如文献[3-5]利用有限元软件建立二维正交切削仿真模型,对不同金属材料进行切削仿真研究,优化参数以降低切削力和切削溫度。利用有限元仿真与实验验证相结合的方法研究切削加工过程是非常普遍的。如文献[6-9]利用有限元软件建立切削仿真模型,研究不同加工参数对切削加工质量的影响,并进行工艺参数优化以提高加工质量,同时通过实验验证仿真结果的准确性。

本文利用金属切削仿真专用软件AdvantEdge进行铝合金7075-T651的切削仿真研究,分析不同加工参数对切削力和切削温度的影响,并通过实验验证了仿真模型和结果的准确性。

2 有限元模型的建立(The establishment of finite element model)

2.1 材料参数及本构模型

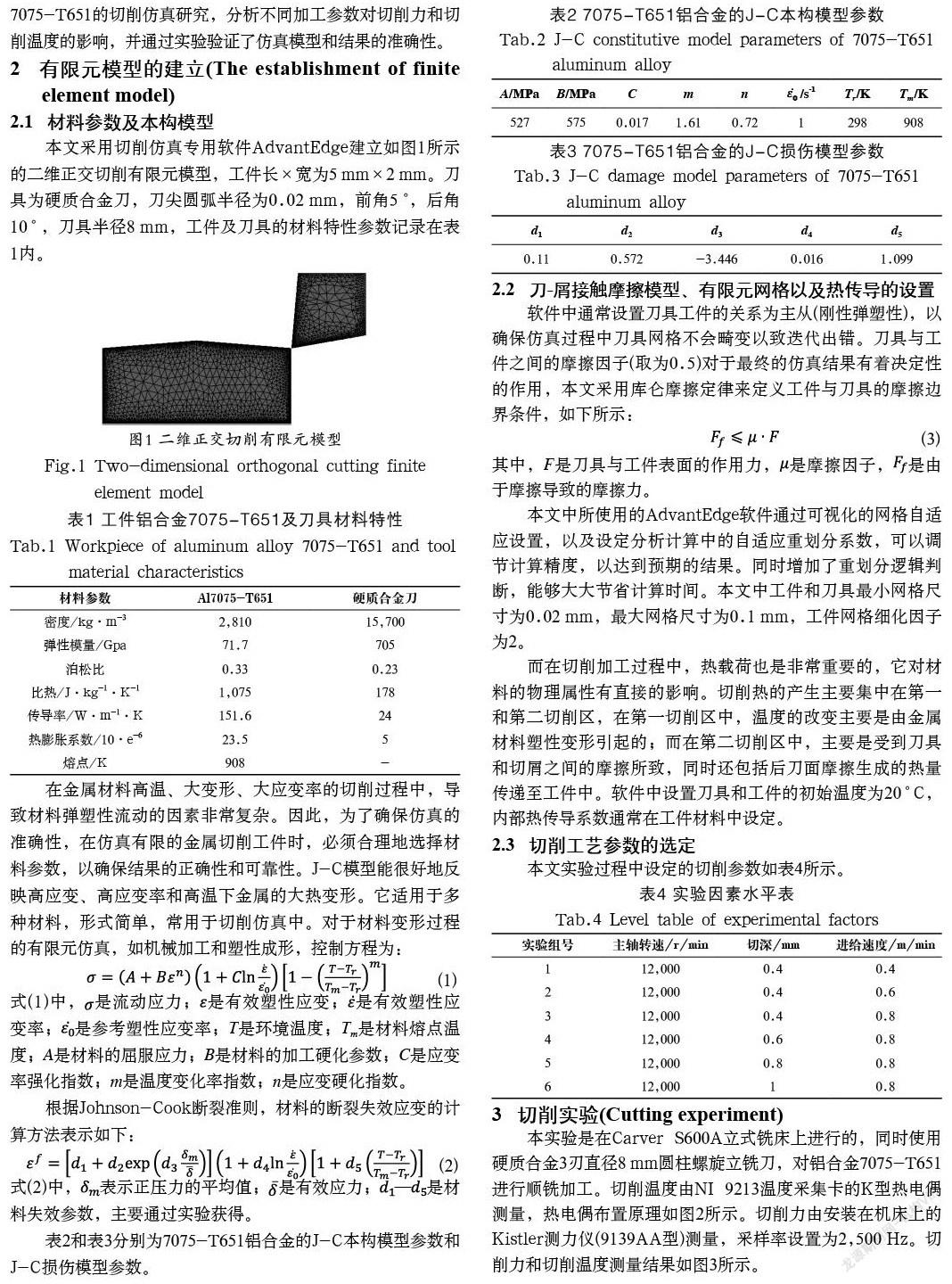

本文采用切削仿真专用软件AdvantEdge建立如图1所示的二维正交切削有限元模型,工件长×宽为5 mm×2 mm。刀具为硬质合金刀,刀尖圆弧半径为0.02 mm,前角5 °,后角10 °,刀具半径8 mm,工件及刀具的材料特性参数记录在表1内。

在金属材料高温、大变形、大应变率的切削过程中,导致材料弹塑性流动的因素非常复杂。因此,为了确保仿真的准确性,在仿真有限的金属切削工件时,必须合理地选择材料参数,以确保结果的正确性和可靠性。J-C模型能很好地反映高应变、高应变率和高温下金属的大热变形。它适用于多种材料,形式简单,常用于切削仿真中。对于材料变形过程的有限元仿真,如机械加工和塑性成形,控制方程为:

2.2 刀-屑接触摩擦模型、有限元网格以及热传导的设置

软件中通常设置刀具工件的关系为主从(刚性弹塑性),以确保仿真过程中刀具网格不会畸变以致迭代出错。刀具与工件之间的摩擦因子(取为0.5)对于最终的仿真结果有着决定性的作用,本文采用库仑摩擦定律来定义工件与刀具的摩擦边界条件,如下所示:

其中,F是刀具与工件表面的作用力,是摩擦因子,是由于摩擦导致的摩擦力。

本文中所使用的AdvantEdge软件通过可视化的网格自适应设置,以及设定分析计算中的自适应重划分系数,可以调节计算精度,以达到预期的结果。同时增加了重划分逻辑判断,能够大大节省计算时间。本文中工件和刀具最小网格尺寸为0.02 mm,最大网格尺寸为0.1 mm,工件网格细化因子为2。

而在切削加工过程中,热载荷也是非常重要的,它对材料的物理属性有直接的影响。切削热的产生主要集中在第一和第二切削区,在第一切削区中,温度的改变主要是由金属材料塑性变形引起的;而在第二切削区中,主要是受到刀具和切屑之间的摩擦所致,同时还包括后刀面摩擦生成的热量传递至工件中。软件中设置刀具和工件的初始温度为20 °C,内部热传导系数通常在工件材料中设定。

2.3 切削工艺参数的选定

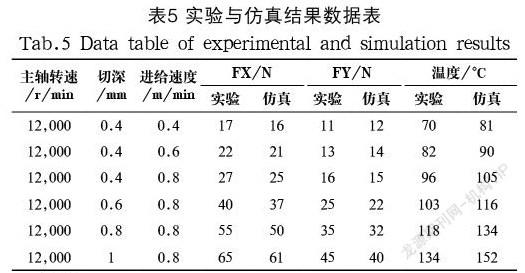

本文实验过程中设定的切削参数如表4所示。

3 切削实验(Cutting experiment)

本实验是在Carver S600A立式铣床上进行的,同时使用硬质合金3刃直径8 mm圆柱螺旋立铣刀,对铝合金7075-T651进行顺铣加工。切削温度由NI 9213温度采集卡的K型热电偶测量,热电偶布置原理如图2所示。切削力由安装在机床上的Kistler测力仪(9139AA型)测量,采样率设置为2,500 Hz。切削力和切削温度测量结果如图3所示。

4 仿真与实验结果分析(Simulation and analysis of experimental results)

图4为铝合金7075-T651切削加工切削力数据经过多项式拟合后的仿真结果,可以发现切削力FX很明显地由小及大,到达峰值后又下降,呈现抛物线趋势,这符合槽铣的特点。本文中平均切削力的取值方法是在稳定切削阶段固定間隔位置取若干点的切削力数值,然后取这些切削力数值的平均值作为该参数下的切削力。

图5为切削加工的切削温度仿真结果。可以发现,工件已加工表面处会形成温度梯度,在温度梯度处做一条线段,提取这条线段上各个点的温度,绘制成温度变化曲线,取其平均值作为该参数下的已加工表面温度值。

由表5实验与仿真数据结果可知,高速切削铝合金7075-T651时,当主轴转速和切削深度不变时,随着进给速度由0.4 m/min增大到0.8 m/min,切削力FX的实验值和仿真值分别增大了10 N和9 N,切削力FY的实验值和仿真值分别增大了5 N和3 N,切削温度的实验值和仿真值分别增大了26 °C和24 °C。而当主轴转速和进给速度不变时,随着切削深度由0.4 mm增大到1 mm,切削力FX的实验值和仿真值分别增大了38 N和36 N,切削力FY的实验值和仿真值分别增大了29 N和25 N,切削温度的实验值和仿真值分别增大了38 °C和47 °C。对比实验和仿真数据可以发现,通过有限元仿真所得出来的结果和实验结果存在一定的偏差,实验与仿真结果误差为4.5%—15.7%,仿真和实验结果的趋势基本吻合,这也证明了所建立的仿真模型的准确性,可实现对加工结果趋势的模拟预测。

5 结论(Conclusion)

本文基于切削仿真专用软件AdvantEdge建立了铝合金7075-T651二维正交切削有限元模型,分析了进给速度和切削深度对切削力和切削温度的影响,并利用有限元仿真和实验获得了铝合金7075-T651的切削力和切削温度数据,数据表明:切削力和切削温度随着进给速度和切削深度的增大而增大。因此,在切削铝合金7075-T651时,应选择较小的进给速度和切削深度。

参考文献(References)

[1] 苏景新,邹阳,陈康敏,等.民航客机7075-T6铝合金壁板的腐蚀特征与机制[J].机械工程学报,2013,49(08):91-96.

[2] 邓云飞,张永,曾宪智,等.6061-T651铝合金动态力学性能及断裂准则修正[J].机械工程学报,2020,56(18):81-91.

[3] 肖田,王怀峰,武文革.基于AdvantEdge的钛合金Ti6Al4V的高速铣削有限元仿真[J].煤矿机械,2012,33(05):138-140.

[4] 周欣,王鹏,杨昆明.铝合金7075-T6铣削加工有限元仿真分析[J].煤矿机械,2018,39(09):72-74.

[5] LI G H, QI H J, YAN B. Finite element simulation study of cutting process for large thin-wall part of aluminum alloy[J]. Key Engineering Materials, 2012,522:62-67.

[6] 姚炀,沈春根,马殿文.PCD刀具高速车削高强铝合金切削力仿真[J].工具技术,2019,53(02):81-85.

[7] 陈卫林,杨东,吴敏,等.7050-T7451铝合金直角切削仿真研究[J].机械制造,2021,59(02):63-67.

[8] 郑耀辉,王朋,刘娜,等.7075铝合金铣削参数优化仿真研究[J].机械设计与制造,2020(05):171-174.

[9] 欧阳敏慧,张新丰,彭文飞,等.铝合金7050切削过程的数值模拟与试验[J].长江大学学报(自然科学版),2020,17(03):102-107.

作者简介:

汪健明(1997-),男,硕士生.研究领域:先进制造装备及工艺.本文通讯作者.

刘 康(1996-),男,硕士生.研究领域:机器视觉.