发泡工艺对泡沫铝夹芯板孔结构及压缩性能的影响

韩楠丁,张晓光,孙 溪,黄 鹏,祖国胤

(东北大学 材料科学与工程学院,沈阳 110819)

泡沫铝是以铝为基体的新型轻质多孔复合材料,内部由大量的气孔或孔壁支架组合而成.与传统金属材料相比,泡沫铝夹芯板具有低密度、高比刚度、高比强度的特点,可作为结构材料使用[1];同时又具有很多优良的理化特性,如高阻尼、吸能、吸音、隔音、电磁屏蔽、阻燃、减震等[2-3],可作为良好的功能材料使用.目前,泡沫铝夹芯板已在轨道交通、汽车制造、航天航空等领域得到部分应用[4-5],被认为是一种结构功能一体化的新型复合材料[6-8],具有很高的研究价值和很广泛的应用前景.

现阶段,泡沫铝夹芯板的主要制备方法有胶粘连接法、钎焊连接法、激光束焊接、扩散连接法以及粉末冶金法[9-12],粉末冶金法可以使面板与泡沫铝芯层形成具有较高结合强度的冶金结合,并因其近终成型的特点成为泡沫铝夹芯板制备的主要方法.祖国胤等[13-14]研究开发的包套轧制-粉末冶金发泡法短流程技术能够制备出高孔隙率、泡孔均匀的高性能泡沫铝夹芯板材料,并在工程化方面取得了良好进展.

发泡条件对泡沫铝夹芯板孔径结构及力学性能起着决定性作用.本文采用包套轧制-粉末冶金发泡法制备了泡沫铝夹芯板,重点研究了发泡条件对孔径结构、芯层组织、力学性能的影响规律,分析了夹芯板在准静态压缩载荷下的变形特点,为后续夹芯板的大批量生产提供理论指导.

1 实 验

采用包套轧制-粉末冶金发泡法制备泡沫铝夹芯板,工艺流程如图1所示.

图1 泡沫铝夹芯板制备工艺流程图Fig.1 Flow chart of preparation process of AFSP

选取表1所列成分及比例进行混合,其中TiH2粉末需在470℃/1.5 h下进行预处理来提高分解温度.粉末配比完成后在SYH-600型三维混料机上混料3 h,球料比为2∶1.将混好的粉末装入制备好的3003铝合金型腔壳体内,对头尾部进行密封.密封后的型腔壳体在Ф450 mm二辊轧机上进行轧制,通过冷轧、热轧复合过程制得泡沫铝夹芯板板坯.将轧后板坯通过线切割去掉头、尾及边部低致密区,制得发泡预制坯.将发泡预制坯及模具装入马弗炉内,在610~630℃下发泡12~18 min,即制得成品泡沫铝夹芯板.

表1 粉末成分及比例Table 1 Powder composition and ratio

本文采用孔隙率计算公式及Image Pro Plus软件对样品孔隙率及孔径尺寸进行测量计算,使用X射线衍射仪及扫描电子显微镜对样品芯层物相组成及分布进行分析.在RGM-4100电子万能试验机上进行准静态压缩实验,参考国家标准《金属材料 延性实验 多孔状和蜂窝状金属压缩试验方法》(GB/T 31930— 2015),样品尺寸为Φ60 mm×H mm,压缩速率为2 mm/min.使用数码相机对压缩全过程进行拍照记录.

2 结果与讨论

2.1 发泡工艺对样品发泡效果的影响

将轧制预制坯放置入马弗炉内,在一定温度和时间下进行保温发泡.加热过程中芯层粉末中的TiH2开始分解释放氢气,其他成分受热融化,体系转变为固-液共存状态.当释放气体产生的驱动力大于芯层熔体黏度的阻力时,开始萌生气泡,随着气体的进一步释放,发生泡孔长大、合并和再长大,最终形成具有闭孔结构的泡沫铝夹芯板[15].

关于泡沫铝夹芯板制备时发泡温度与发泡时间的选择在相关文献中已有报道[16-18],但由于芯层粉末基体成分及制备工艺的不同,对于最佳发泡工艺的选择也不相同.而相同的发泡预制坯在不同发泡温度和时间下所得样品的发泡效果也相差很大.通过系统性实验探索发现,采用技术路线制备的预制坯在620℃/15 min条件下发泡效果最佳.

图2为6块同一工艺下制得的预制坯在不同发泡工艺下发泡后的泡沫铝夹芯板实物图.样品均通过模具限制发泡高度为25 mm.由右侧虚线框内可以看出,由于芯层的熔化、TiH2的分解及模具的限制,泡沫铝夹芯板边部产生芯层外溢现象.根据外溢程度对比发现,随着发泡温度的升高和发泡时间的延长,TiH2分解产生的气体随之增多,芯层熔体黏度下降,最终导致芯层外溢程度增加.由左侧实线框可以发现,发泡后样品边部仍存在较厚的致密铝层,随着发泡温度的升高与发泡时间的延长,样品边部致密铝层变小,对应样品的成材率提高.对制得的泡沫铝夹芯板计算孔隙率及孔径尺寸,统计计算结果见表2.

表2 不同发泡工艺条件下的夹芯板样品孔隙参数Table 2 Sample parameters under different foaming temperature and time

图2 不同发泡工艺样品泡孔截面图Fig.2 Cell cross-sections of AFSP at different foaming processes

图3体现了发泡温度对夹芯板孔隙率和孔径尺寸的影响.由图3(a)可知,随着发泡温度的升高,泡沫铝夹芯板的芯层孔隙率也随之增长.这是因为当发泡温度较高时,达到稳定发泡阶段,分解释放的气体更多,同时芯层熔体受温度影响黏度下降,气泡产生的阻力减小,最终导致孔隙率升高.通过计算可得,发泡温度由620℃升高至630℃时孔隙率增长量小于发泡温度由610℃升高至620℃时.这一现象说明,发泡温度为620℃时,芯层粉末中的大部分TiH2已发生分解,发泡过程已接近完成.继续升高温度至630℃时,只有被粉末包裹在内部的少量TiH2继续进行分解,此时对芯层孔隙率的增长量影响较小.

泡沫铝在发泡过程中,泡孔主要经历萌生、长大、合并、再长大的过程.与620℃发泡的样品相比,610℃和630℃发泡的样品芯层中直径小于3 mm的泡孔数量更多.由图3(b)可知,随着发泡温度的增加,平均孔径呈先增大后下降的趋势.发泡温度为620 ℃时,平均孔径最大,达到3.48 mm.这是因为温度较高时芯层粉末具有更高的升温速率,但是TiH2分解温度低于芯层粉末的固-液转变温度,在受热过程中TiH2不断进行分解产生微小泡孔,芯层熔体在压强作用下流动性变差,小泡孔不能及时合并导致孔径尺寸下降;温度较低时,芯层粉末处于固-液状态,受温度影响流动性较差,不利于微小泡孔的合并,导致最终平均孔径偏小.

图3 发泡温度对孔隙率和孔径尺寸的影响Fig.3 Effect of foaming temperature on porosity and pore size

图4反映了发泡时间对孔隙率和孔径尺寸的影响.4块发泡预制坯为同一板坯上切割而得,所得数据可近似认为是在620℃发泡时同一发泡过程中不同时间节点的发泡状态.由图4(a)可见,在620℃进行发泡时,随着发泡时间的延长,夹芯板芯层孔隙率也随之增大.当发泡时间从12 min延长至15 min时,孔隙率由87.1% 提高到89.5%,此时孔隙率具有较高的增长速率.继续延长发泡时间至18 min和21 min,孔隙率增长速率明显降低,这一现象说明,当发泡时间达到15 min时,TiH2已发生较为充分的分解,发泡时间继续延长,只有包覆在粉末内部的极少量TiH2分解释放H2,芯层孔隙率上升幅度趋缓.

由图4(b)可知,泡沫铝夹芯板芯层孔径随着发泡时间延长而增大.这是由于随着发泡时间的延长,TiH2充分发生分解,同时芯层熔体黏度逐渐降低,因表面张力而产生的附加压力进一步减弱.根据Laplace方程,小直径的泡孔气体压力明显要比大直径的小,小直径的泡孔将穿过液膜进入到大泡孔内发生合并,大部分小泡孔消失,大泡孔继续长大.结合大量的实验研究发现,发泡时间是影响泡孔直径的直接因素.

图4 发泡时间对孔隙率和孔径尺寸的影响规律Fig.4 Effect of foaming time on porosity and pore size

2.2 泡孔物相成分分析

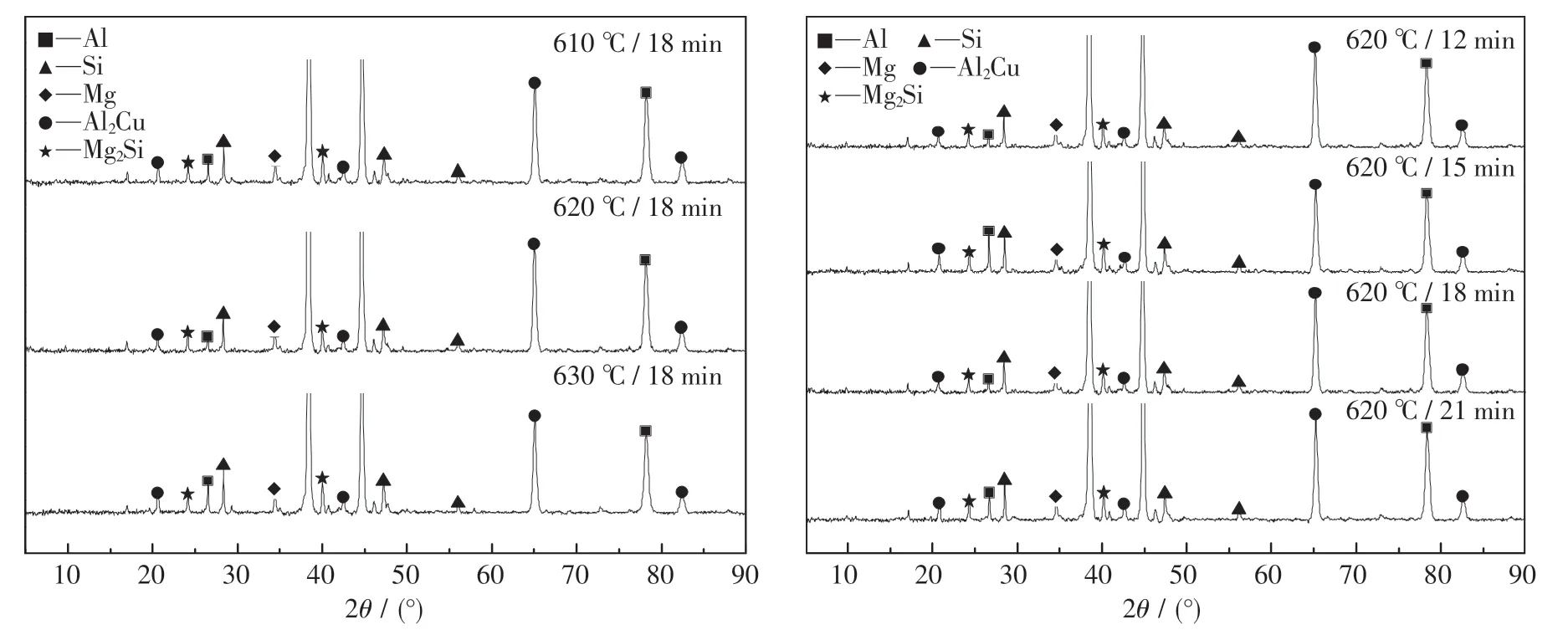

对不同发泡工艺下的泡沫铝夹芯板芯层进行XRD物相检测,结果如图5所示.不同工艺条件制得的样品峰值角度与强度高度重合,说明改变发泡温度与发泡时间对芯层物相组成及其含量影响不大.泡沫结构中Al为基体,Mg和Si部分溶解形成Mg2Si相,Cu在发泡时被液相溶解,与Al形成了Al2Cu相.

图5 芯层粉末XRD能谱图Fig.5 XRD spectrum of core powder

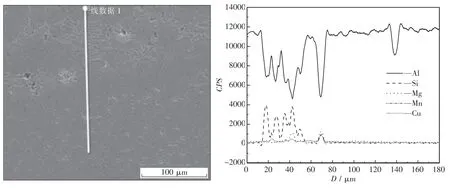

对泡沫铝夹芯板样品进行EDS分析,发现发泡工艺对元素分布的影响不大.以610℃/18 min发泡样品为例,如图6所示.根据线扫描结果可知,面板与芯层间发生了大量的元素扩散,使得芯层与面板之间形成了良好的冶金结合界面.

图6 泡沫铝夹芯板EDS线扫描结果Fig.6 EDSline scan results of AFSP

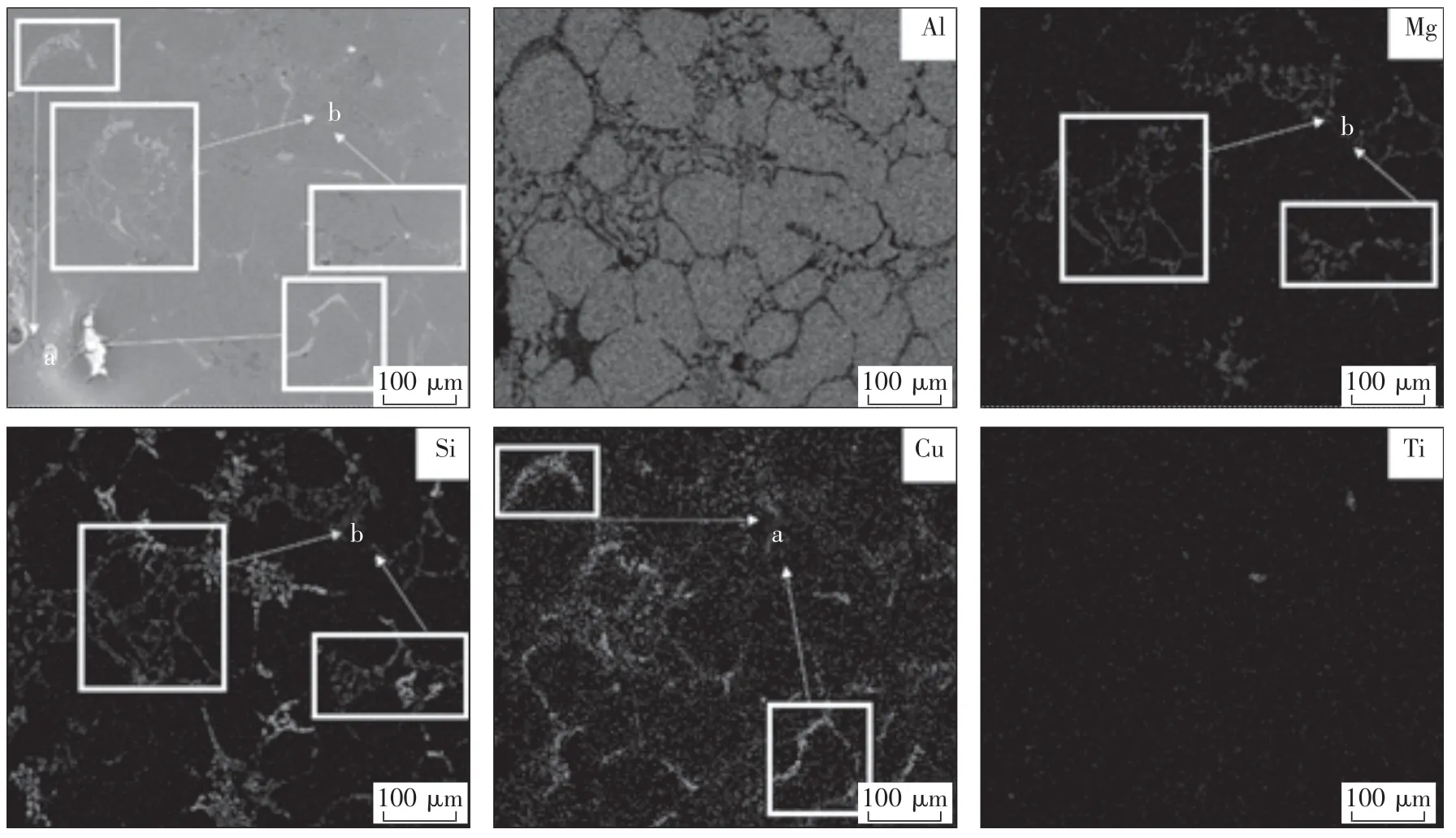

随机选取夹芯板芯层泡壁位置进行SEM面扫描及EDS分析,结果如图7.其中,Al较均匀分布在芯层泡壁,其他元素在Al间发生偏析,电镜下显示为亮白与灰白色的晶界,Cu主要富集在亮白色晶界处(a处).结合XRD物相分析,可以判定Cu主要在晶界处与Al形成Al2Cu相,Mg与Si均匀弥散分布于灰白色晶界处(b处),两元素分布位置相似.结合XRD检测结果,可知b处有Mg2Si相形成.

图7 泡沫铝夹芯板EDS面扫描结果Fig.7 EDSscan results of AFSP

2.3 发泡工艺对压缩性能的影响

为研究发泡工艺对泡沫铝夹芯板力学性能的影响,本文对厚度为7 mm的发泡预制坯在三种不同发泡条件下进行发泡,对制得的泡沫铝夹芯板进行了准静态压缩试验,重点分析了夹芯板在压缩载荷下的失效过程及发泡条件对夹芯板压缩强度、吸能密度的影响.发泡条件及压缩试样基本参数如表3所列.

表3 压缩试样基本参数Table 3 Basic parameters of compressed sample

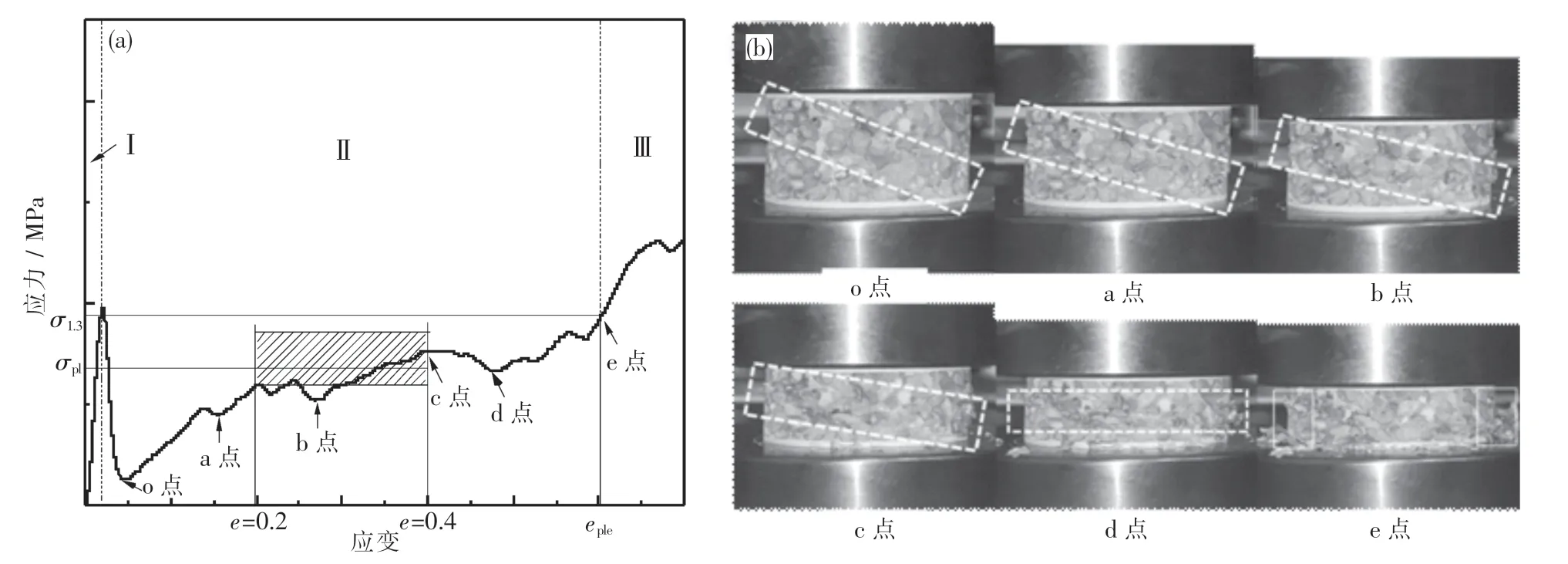

3组样品在压缩载荷下具有相同的失效过程,以1#样品为例进行介绍.图8为1#样品在压缩载荷下的应力-应变曲线及相应压缩过程实物变化图(图中σpl为平台应力,σ1.3为平台结束点应力,eple为平台结束点应变).由图可知,对样品施加压缩载荷后,样品先发生弹性变形,应力迅速达到第一峰值应力,此阶段为弹性变形阶段.应力迅速达到峰值后,由于部分缺陷的存在,缺陷处应力集中发生塑性变形并导致应力释放,曲线处应力下降并出现第一个下降峰值o点,缺陷的存在也导致材料弹性模量降低.随着压缩的进行,应力又开始缓慢上升,当变形达到a点时,屈曲孔棱产生明显的塑性铰,孔壁及孔棱断裂撕裂.当样品剪切强度低于抗压强度时,夹芯板芯层延与面板呈45°位置开始断裂,出现了明显的变形带,孔层的坍塌导致应力得到又一次的释放.当压缩变形进行到b点时,变形带贯穿整个样品,坍塌泡孔上下表面相互挤压摩擦使得阶段性应力继续升高.与此同时,在距离此变形带1~2个泡孔位置将又出现新的变形带,将继续进行上述的变形破坏模式,每一次变形带的坍塌都将引起一次应力波动.当变形带通过坍塌破坏基本被压实后,就会产生平行与面板处于芯层中间位置的变形带,如d点所示.d点后,剩余部分未变形的孔开始屈曲,出现大量孔壁撕裂.孔壁的撕裂比孔壁延伸和屈曲需要更大的载荷,因此应力开始上升,直至e点处.o~e区间内,样品在压缩过程中不断发生泡孔的屈曲、破碎及上下表面摩擦,吸收大量能量,使应力在此区间内波动,体现了泡沫铝夹芯板的吸能特性,此阶段称为应力平台阶段.e点后平台阶段结束,芯层泡孔完全压实,应力快随增长,被称为致密化阶段.

图8 泡沫铝夹芯板压缩过程应力-应变曲线及实物图Fig.8 Compression process stress-strain curve and physical diagram

压缩强度第一峰值对应压缩时的弹性极限,反映材料在弹性变形阶段的最大应力;平台应力反映的是泡沫铝芯层发生大量破碎阶段的应力水平,应力平台的存在也反映了泡沫铝夹芯板在压缩过程可吸收一定的能量,吸收能量计算公式为:

式中:W为夹芯板压缩过程总吸能量,MJ/m3;σ为压缩过程应力,MPa;ε为压缩过程应变;εm为致密化应变,根据国家标准GB/T31930—2015及泡沫铝高孔隙率的特点,取εm值为0.6.

通过计算机采集数据并绘制应力-应变曲线和吸能量-应变曲线,如图9所示.在620℃,15 min下发泡得到的2#样品具有最高的第一峰值应力、平台应力及吸能量,分别为6.80 MPa、5.52 MPa及2.82 MJ/m3.相对于3#样品,2#样品孔隙率较小;与1#样品比较,2#样品具有更大的孔径尺寸及孔隙壁厚,因此2#样品可以承受更大的破坏载荷,力学性能较高.

图9 不同发泡条件下泡沫铝夹芯板样品的压缩曲线Fig.9 Compression curves of AFSP under different foaming conditions

3 结 论

(1)在600~640℃发泡时间12 min时,可获得具有良好芯层结构的泡沫铝夹芯板.随着发泡温度的升高,因TiH2分解率增大,孔隙率随之升高,孔径呈先增大后下降的趋势;随着发泡时间的延长,芯层孔隙率及孔径均随之增加.

(2)发泡工艺对泡沫铝夹芯板芯层组织物相组成及分布影响不大,发泡后夹芯板芯层Al基体晶界处富集着大量Mg2Si相和CuAl2相.

(3)发泡工艺对泡沫铝夹芯板压缩性能影响显著.过长的发泡时间及过高的发泡温度均将导致芯层孔隙率升高,密度降低,夹芯板力学性能变差.本文中在620℃发泡15 min制得的泡沫铝夹芯板具有最佳的综合力学性能.