纳米晶Fe-5%Ni软磁复合材料的制备及磁性能研究*

肖 悦,沈 智,何雪龙

(南昌工程学院 机械工程学院,南昌 330099)

0 引 言

随着科学技术的不断进步,磁性材料已经与人们的生活密不可分,在航天航空、仪器仪表、变压器、发电机等领域都有着广泛的应用[1-3]。其中,软磁材料是具有低矫顽力和高磁导率的磁性材料,其具有低的磁滞损耗和矫顽力、高的磁导率,且磁滞回线呈现出细小狭长的特点[4-10]。虽然软磁材料具有众多优点,但也存在饱和磁通密度低、磁导率低和负载损耗较大等缺陷[11-12]。研究者们通过调整合金的比例制备出晶态合金软磁材料,其具有价格便宜、磁滞损耗低且磁性能优异的特点,因而成为工业生产中应用最多的一种磁性材料[13-17]。机械合金化(MA)是通过球磨机或研磨机使材料的组元在固态下实现合金化的材料制备技术,其特点是制作成本低、工艺简单且产品晶粒尺寸较小,目前机械合金化这一方法也逐渐被应用于制备软磁材料中[18-20]。唐翠勇等采用机械合金化方法制备了Fe94-xZr2Nb4Bx(x=10,15,20)纳米晶合金粉末,研究了不同含量的类金属元素B和不同球磨时间对合金组织结构和磁性能的影响,结果表明,随着元素B含量的添加,合金粉末的饱和磁化强度(Ms)由161.70 Am2/kg(x=10)下降至152.74 Am2/kg (x=20),球磨时间对Fe84Zr2Nb4B10合金粉末的磁性能影响明显,其饱和磁化强度随着球磨时间的延长而增加,矫顽力(Hc)则先增大后减小,在650 K温度下退火1 h后,Fe84Zr2Nb4B10合金粉末的矫顽力降低为934.50 A/m,饱和磁化强度为163.75 Am2/kg[21]。武建等研究了机械合金化法制备Fe73.5Cu1Nb3Si13.5B9非晶先驱体的可行性,测试了不同球磨参数对Fe73.5-Cu1Nb3Si13.5B9球磨产物微观结构的影响,结果表明,转速、球磨时间、球磨方式、球料比和原料对产物的微观结构有明显的影响,高转速、连续球磨更有利于生成Fe73.5-Cu1Nb3Si13.5B9非晶相,使用Fe-Nb粉和Fe-B粉分别代替Nb粉和B粉不利于非晶相的生成,延长球磨时间不一定对非晶化有利,还有可能引入杂质,而大的球料比更有利于非晶相的生成[22]。本文采用机械合金化方法在不同球磨时间和热处理温度下制备了纳米晶Fe-5%Ni软磁复合材料,通过对其晶体结构、微观形貌和磁性能进行分析,力求得到最优性能的纳米晶Fe-5%Ni软磁复合材料。

1 实 验

1.1 实验原材料

Fe粉 :纯度>99.8%,原始粒度80目;电解Ni粉:纯度>99.95%,原始粒度100目;无水乙醇:纯度>99.5%,国药集团化学试剂有限公司;环氧树脂(CAS:61788-97-4):固体含量为99%,粘度为0,江苏润丰合成科技有限公司;丙酮:分析纯,国药集团化学试剂有限公司。

1.2 样品制备

机械合金化方法制备Fe-5%Ni纳米晶粉末∶按照100∶5的计量比称取Fe粉和Ni粉,加入到不锈钢球磨罐中,使用行星式高能球磨机进行高能球磨,期间加入3%的酒精防止粉末氧化,球磨气氛为氩气,固定球磨转速为300 r/min,球磨时间为20,30,40和50 h。

Fe-5%Ni软磁复合材料的制备:首先,称取质量分数为2%的环氧树脂溶解在丙酮溶液中,混合搅拌30 min;其次,将上述粉末加入到溶液中,均匀混合搅拌直至已经彻底蒸发;然后,转移至环形模具中,模具内外径分别为5和20 mm,在压力400 MPa下压实成型;最后,在不同退火温度下(550,600,650和700 ℃)退火3 h即得纳米晶Fe-5%Ni软磁复合材料。

2 结果与讨论

2.1 XRD分析

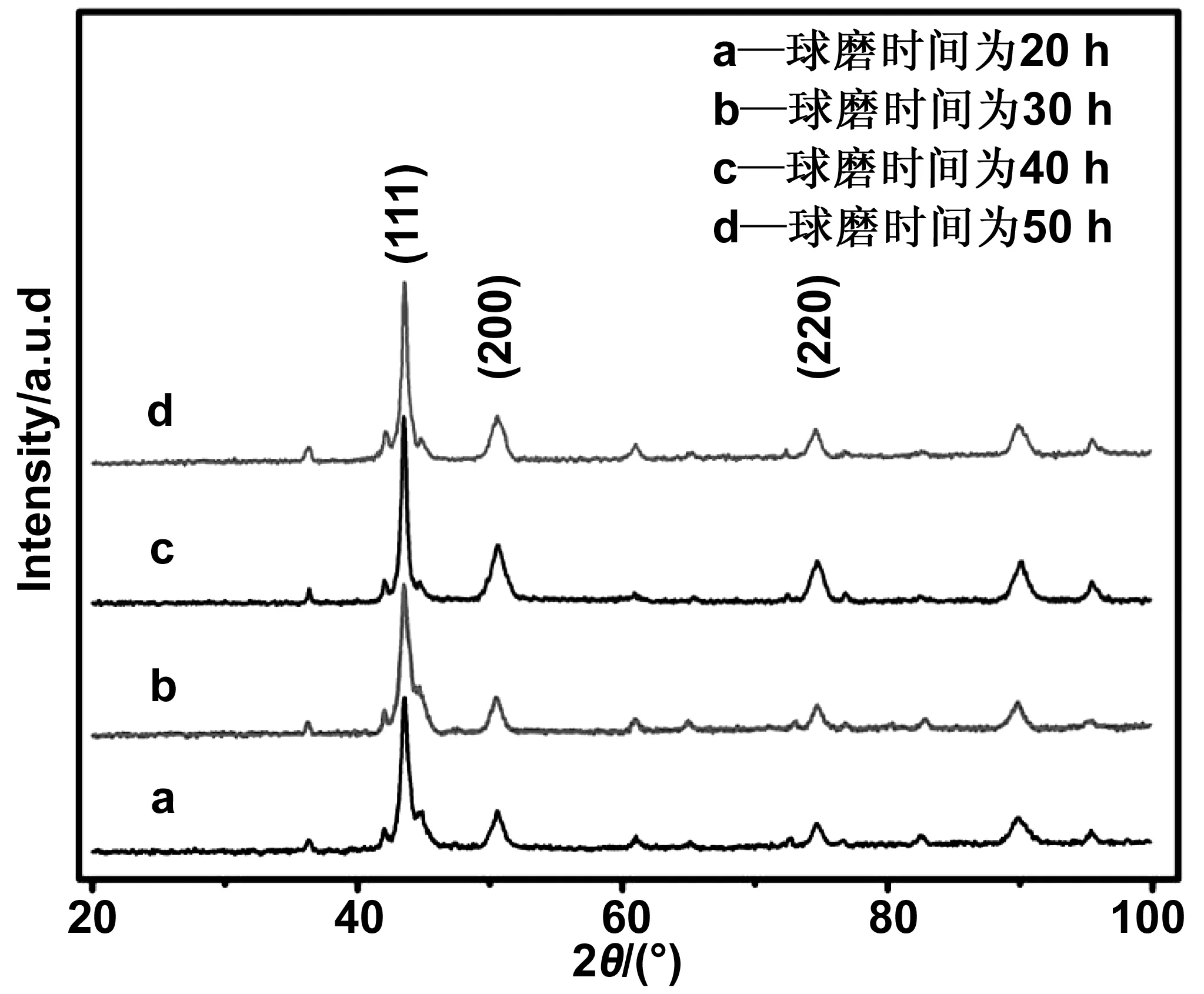

图1为纳米晶Fe-5%Ni软磁复合材料的XRD图,图1(a)-(d)分别球磨时间20,30,40和50 h的样品。从图1可以看出,纳米晶Fe-5%Ni软磁复合材料主要以体心立方(bcc)和面心立方(fcc)的结构为主。在44.51,51.83和76.29°处出现了明显的衍射峰,分别对应(111)、(200)和(220)的衍射峰,说明存在FeNi3相。对比4种样品发现,球磨时间为30,40和50 h的样品在(111)的衍射峰的强度相比磨时间20 h的样品稍有增加,说明软磁复合材料沿着体心立方的结构生长有所增加。由图1(c)可知,当球磨时间为40 h时,样品的衍射峰强度最高,且半高宽最低,可见在该条件下制备的Fe-5%Ni纳米晶粉末的晶化程度最好。

图1 纳米晶Fe-5wt%Ni软磁复合材料的XRD图Fig 1 XRD patterns of nanocrystalline Fe-5 wt% Ni soft magnetic composites

2.2 纳米晶Fe-5%Ni软磁复合材料的SEM分析

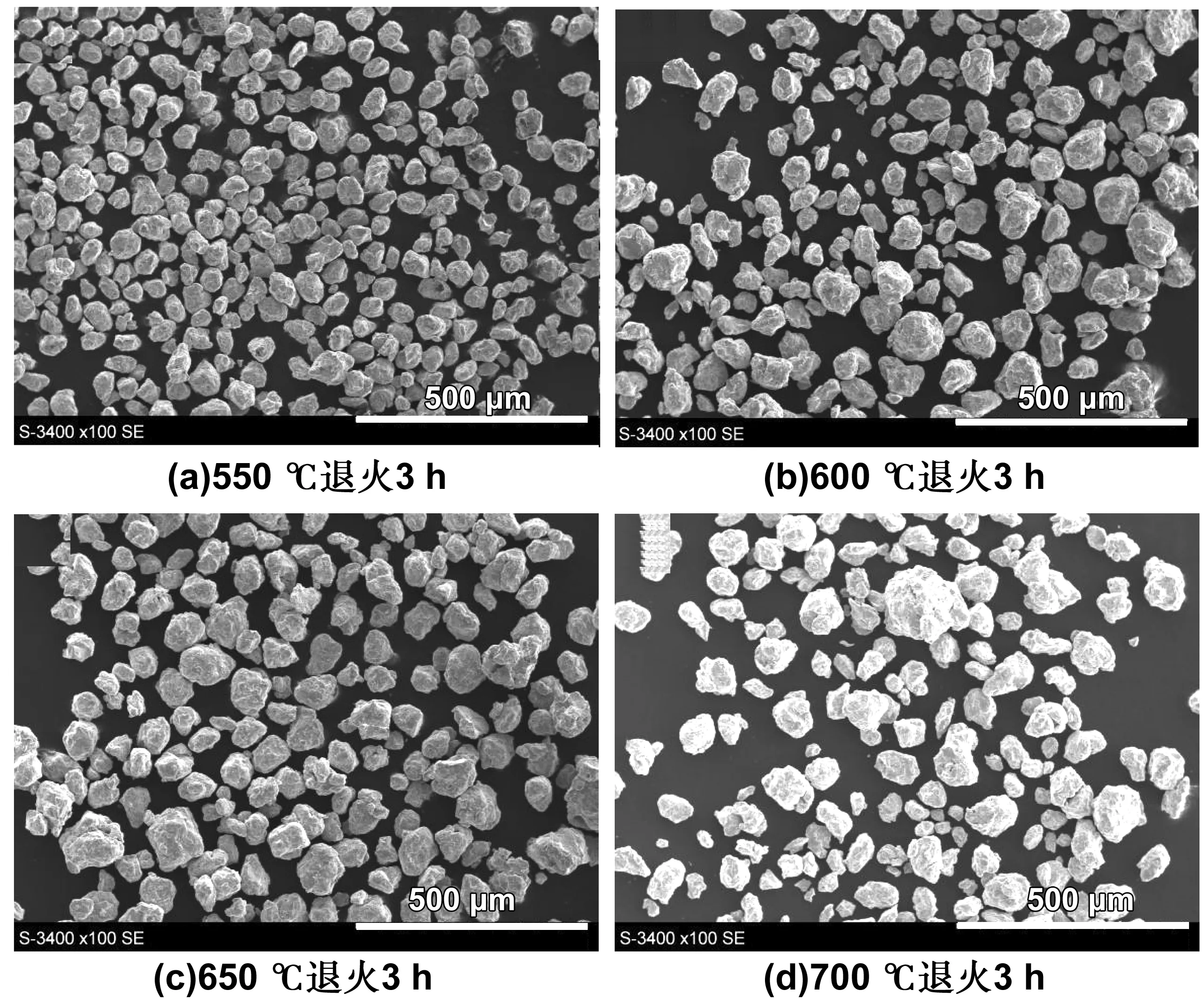

图2为纳米晶Fe-5%Ni软磁复合材料的SEM图。从图2可以看出,随着退火温度的升高,软磁复合材料的尺寸逐渐增大,所有样品的尺寸基本都分布在40~90 μm之间,表面呈现出片层状结构。从图2(a)可以看出,在550 ℃下退火的软磁复合材料样品的尺寸较为均匀,分布较为紧密,平均尺寸约为40 μm。对比图2(b)和(a)可以看出,在600 ℃下退火的样品尺寸明显增大,且大小分布不均,平均尺寸约为60 μm。从图2(c)可以看出,在650 ℃下退火的样品尺寸继续增大,但大小分布逐渐趋于均匀,此时样品的形貌最佳。从图2(d)可以看出,在700 ℃下退火的样品尺寸差距较大,范围在40~90 μm之间,且彼此较为分散,有小范围的团聚现象出现。

图2 纳米晶Fe-5%Ni软磁复合材料的SEM图Fig 2 SEM images of nanocrystalline Fe-5 wt% Ni soft magnetic composites

2.3 磁性能分析

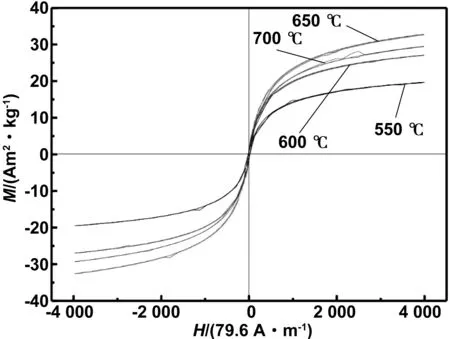

通过软磁交流测试装置对上述纳米晶Fe-5%Ni软磁复合材料样品的磁性能进行分析测试,结果如图3所示。图3为不同退火温度下纳米晶Fe-5%Ni软磁复合材料的磁滞回线。从图3可以看出,4种不同退火温度下软磁复合材料的磁滞回线都较为狭窄细长,说明样品的饱和磁化强度Ms都比较高,矫顽力Hc和剩余磁化强度Br都较小,所有样品均具有软磁材料的特点。对样品的饱和磁化强度、矫顽力和剩余磁化强度进行单独分析,结果如图4~6所示。

图3 纳米晶Fe-5%Ni软磁复合材料的磁滞回线Fig 3 Hysteresis loop of nanocrystalline Fe-5 wt% Ni soft magnetic composites

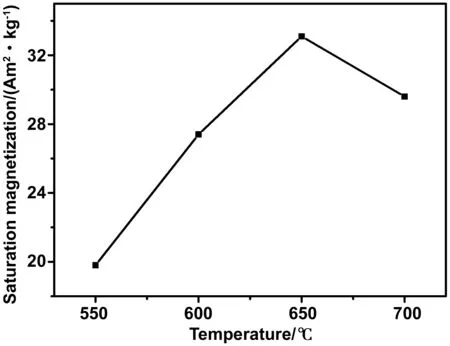

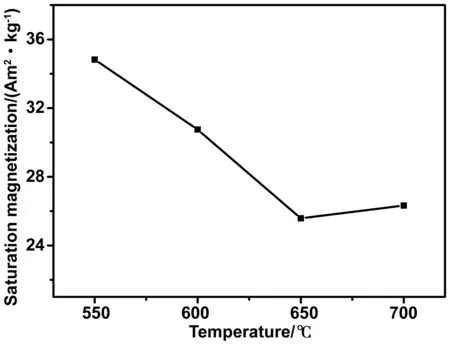

图4为不同退火温度处理后的纳米晶Fe-5%Ni软磁复合材料的饱和磁化强度。从图4可以明显看出,随着退火温度的升高,软磁复合材料的饱和磁化强度表现出先升高后降低的趋势,当退火温度为650 ℃时,样品的饱和磁化强度达到了最大值33.1 Am2/kg。这是因为在一定范围内,温度升高会导致软磁材料中内部缺陷减少,且局部应力得到了释放,使得磁畴壁的迁移阻力变小,从而磁化强度得以提高;但当温度再升高时,磁化强度出现了降低,这是因为软磁复合材料中存在的杂质会随着退火温度的升高而生长,当温度过高时,晶粒局部发生了团聚,从而导致了磁性变差。

图4 纳米晶Fe-5%Ni软磁复合材料的饱和磁化强度Fig 4 Saturation magnetization of nanocrystalline Fe-5 wt% Ni soft magnetic composites

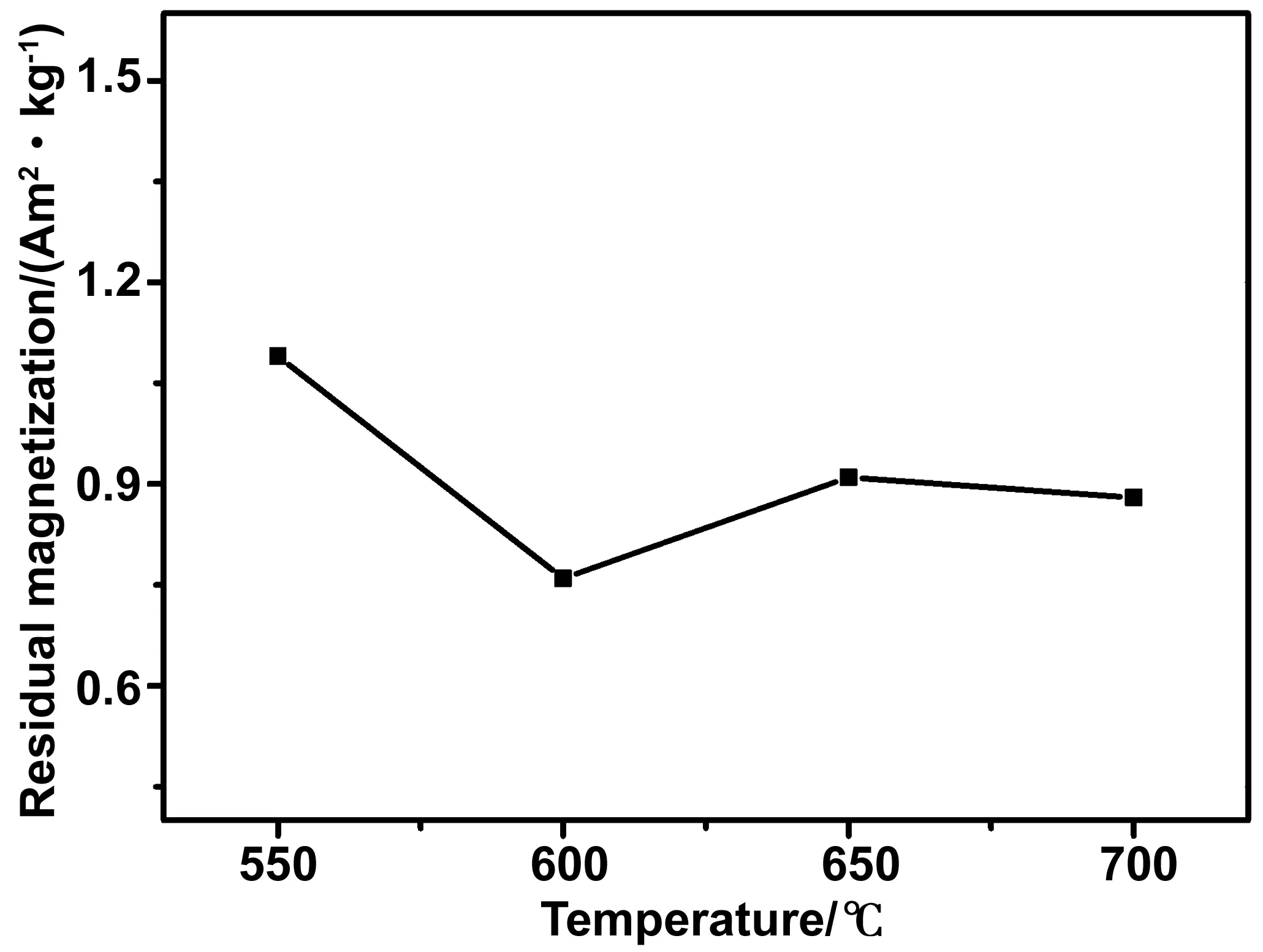

图5为纳米晶Fe-5%Ni软磁复合材料的剩余磁化强度。从图5可以看出,随着退火温度的升高,纳米晶Fe-5%Ni软磁复合材料的剩余磁化强度呈现出先降低后略微升高再降低的趋势。当退火温度为550 ℃时,软磁复合材料的剩余磁化强度最高为1.13 Am2/kg;当退火温度为600 ℃时,软磁复合材料的剩余磁化强度最低为0.76 Am2/kg;当退火温度为650和700 ℃时,软磁复合材料的剩余磁化强度有轻微的升高再降低。

图5 纳米晶Fe-5%Ni软磁复合材料的剩余磁化强度Fig 5 Residual magnetization of nanocrystalline Fe-5 wt% Ni soft magnetic composites

图6为纳米晶Fe-5%Ni软磁复合材料的矫顽力变化曲线。从图6可以看出,随着退火温度的升高,软磁复合材料的矫顽力呈现出先降低后略微升高的趋势。当退火温度为650 ℃时,软磁复合材料的矫顽力最低为25.58 Am2/kg。对于软磁材料来说,畴壁位移的困难程度与材料的磁导率、矫顽力和磁化强度等有着密不可分的关系,材料内部的内应力、掺杂、气孔、缺陷等会对畴壁的位移产生“钉扎作用”,从而阻碍畴壁位移。对于纳米晶Fe-5%Ni软磁复合材料而言,在一定范围内退火温度的升高导致软磁复合材料中的局部缺陷和应力减小,结构均匀性提高,从而改善了软磁复合材料的磁性能,这也与SEM分析结果相吻合。

图6 纳米晶Fe-5%Ni软磁复合材料的矫顽力Fig 6 Coercivity of nanocrystalline Fe-5 wt% Ni soft magnetic composites

3 结 论

(1)XRD分析可知,纳米晶Fe-5%Ni软磁复合材料主要以体心立方(bcc)和面心立方(fcc)的结构为主,在一定范围内球磨时间的加长导致(111)的衍射峰的强度有增加,使得软磁复合材料沿着体心立方的结构生长有所增加,当球磨时间为40 h时,Fe-5%Ni纳米晶粉末的晶化程度最好。

(2)SEM分析表明,随着退火温度的升高,样品的尺寸逐渐增大,基本都分布在40~90 μm之间,表面呈现出片层状结构。在650 ℃下退火的样品尺寸大小分布较为均匀,无团聚现象出现,形貌最佳。而700 ℃下退火的样品尺寸差距较大,且彼此较为分散,有小范围的团聚现象出现。

(3)磁性能分析发现,在4种不同退火温度下,样品的磁滞回线都较为狭窄细长,饱和磁化强度都比较高,矫顽力和剩余磁化强度都较小,所有样品均具有软磁材料的特点。随着退火温度的升高,样品的饱和磁化强度表现出先升高后降低的趋势,当退火温度为650 ℃时,样品的饱和磁化强度达到了最大值33.1 Am2/kg。随着退火温度的升高,样品的剩余磁化强度呈现出先降低后略微升高再降低的趋势。当退火温度为600 ℃时,样品的剩余磁化强度最低为0.76 Am2/kg。随着退火温度的升高,样品的矫顽力呈现出先降低后略微升高的趋势。当退火温度为650 ℃时,样品的矫顽力最低为25.58 Am2/kg。综合来看,球磨时间40 h,650℃下退火下制备的纳米晶Fe-5%Ni软磁复合材料的各项性能最佳。