锂离子电池强制风冷热管理系统结构优化

汪鹏伟

摘要:本文针对18650锂离子电池建立了基于多风口的电池模块,并结合计算流体动力学(CFD)方法对模块结构进行了一系列优化。一方面探讨了进出口数量的变化对电池模块冷却性能的影响,与此同时也讨论了进出口的位置与尺寸的影响。结果表明,左右两侧进风底部两角落出风的进出口布局明显优于其它布局方式,且与基础模型相比最高温度降低8.250℃(17.9%),最大温差减小3.943℃(37.8%)。此优化后的模块结构可为强制风冷策略下的电池热管理系统提供有效参考。

关键词:电池热管理;CFD;结构优化;多风口

中图分类号:TM912 文献标识码:A 文章编号:1674-957X(2021)01-0197-02

0 引言

近年来,全球对化石能源的大量消耗引发了一系列诸如环境恶化、资源短缺等问题,而这些问题的出现为电动汽车的发展提供巨大动力。锂离子电池作为综合性能最佳的动力电池,因具有能量密度高、比功率大[1]等优点而适用于电动汽车。但其性能受制于工作温度,锂电池的理想工作温度为20~40℃[2],且温差不宜过大,因此设计合理的电池热管理系统(BTMS)至关重要。目前,常见的热管理系统包括空气冷却、液体冷却、相变材料冷却、热管冷却以及多种方式组合冷却。在多种热管理方式中,空气冷却因具有结构简单、成本低、可靠性高、易于维护[3]等优点而被广泛研究。Wang等人[4]讨论了强制风冷下不同电池排列方式与风口位置对模块冷却性能的影响,结果表明,顶进底回的风口设计冷却效果最好,且当着重考虑冷却性能时,5×5立方结构的效果最佳;当着重考虑空间利用率时,19节电池的六边形结构效果最佳。Jilte等人[5]提出了一种空气与相变材料复合的冷却方式,将电池组分成多个模块,并对各个模块单独进行温度控制,发现在不同放电倍率和环境温度下,空气冷却可将电池组的温升控制在5℃以内,相变材料冷却可将电池组的温升控制在0.12℃以内。Chen等人[6]结合牛顿法和流阻网格模型优化了并联风冷电池热管理系统的结构,结果显示当固定入口风量和电池发热量时,优化后电池组的最大温差可减小45%;当固定电池组功耗和电池发热量时,优化后电池组的最大温差可减小41%。本文可在功耗变化较小的情况下通过增设多风口来优化模块结构。既保证了相对简单的结构,又可显著提升冷却性能。

1 数值模拟

1.1 CFD建模

本文所采用的带有强制空气冷却的电池模块由内部电池组及外部箱体组成,内部电池组由25节18650锂离子电池矩形排列而成,箱体表面开设有随模块布局改变而改变的进出风口,且风口布局遵循对称设计及合理分配风量的原则,故优选进(出)风口数量为1或2。当进(出)风口数量为1時,进(出)风口半径设定为20mm;当进(出)风口数量为2时,进(出)风口半径设定为14mm。电池模块结构示意图如图1所示。为便于数值计算,本文基于CFD方法假设了一个特定的模拟分析环境:①环境温度与模型初始温度均设定为25℃;②电池材料采用18650锂电池,且将内部结构复杂的锂电池简化为电池集总模型;③电池放电过程中产热稳定,基于稳态模拟,采用标准的k-ε湍流模型在FLUENT中进行数值求解;④进风口为速度入口,出风口为压力出口;⑤电池模块总进风量固定为2.8903E-3m3/s,且当进风口为多个时,各进风口等分风量;⑥根据进风口的数量变化,雷诺数Re取值为2994.86~5989.72,故壁面函数设置为增强型壁面。模拟参数如表1所示。

1.2 电池模块控制方程

放电过程中,电池模块的控制方程可表示为式(1)~式(3)[4]。

连续性方程:

动量守恒方程:

能量守恒方程:

2 结果与讨论

2.1 电池模块设计的相关说明

本文使用的热特性评价指标包括:电池组的最高温度Tmax、各单体电池间的最大温差ΔT、平均温度T以及温度的标准偏差Tdev。其中,Tmax不应超过40℃,且Tmax和T越低,电池组冷却性能越好;ΔT和Tdev表示电池组的温均性,Tdev的计算公式可表示为:

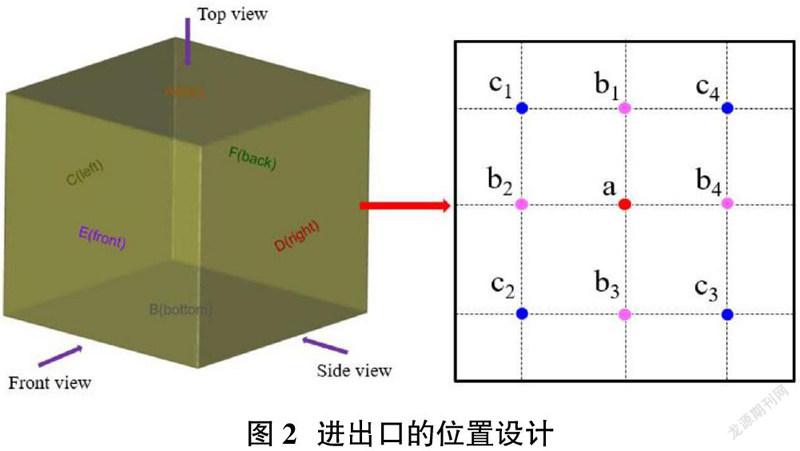

因进出口数量及位置的变化较多,针对进出口做如下设计:进(出)口数量优选为1或2,即1进1回、2进2回。将箱体各面和进出口位置简化为如图2所示的代号。其中箱体各面表示为A~F,进出口的圆心位置表示为a、b1、b2、b3、b4、c1、c2、c3、c4,a位于壳面的中心位置,b位于中轴线上,c处于四角位置,且位于b、c处的风口的边缘和箱体边缘留有1mm间隙。

2.2 不同风口数量与位置的模块布局

在电池恒定放电过程中,因电池内部自热及电池间互热,导致电池温度不断升高,直至放电结束时达到最高,且此工作环境下的锂电池常突破20~40℃的最佳温度范围,因此本文采用强制风冷的方式试图将其控制在最佳温度范围内。为研究多进出口的冷却效果,本文首先进行了单进出口的模拟,并以1进1回-底部进风顶部出风的工况为基础模型。如表2为1进1回布局的热特性,其中布局(顶中间进底中间回)的冷却性能明显优于基础模型,其温度分布如图3所示。由图3可知,由于冷却气流较窄,四角位置的电池温度相对中部更高,这导致电池组的超过40℃,故还需在后续模拟中优化模块布局。

表3為2进2回布局的热特性,仅布局(左右侧右上角进底部下边两角回)的Tmax在0~40℃内,其进口附近的电池温度较低,出口附近次之,中部温度普遍较高,原因在于涡流的产生极大影响了气流与电池表面的热交换。本节经数值计算获得的优化模型与基础模型(1进1回-底部进风顶部出风)相比Tmax降低8.250℃(17.9%),ΔT减小3.943℃(37.8%),T降低4.169℃(10.5%),Tdev减小1.497℃(42.9%),且其冷却性能与本研究的其它任何模型相比都更具优势,故此将之作为本文的最优模型。

3 结论

本文针对18650锂离子电池模块进行了一系列结构优化,通过在模块箱体上设置多个风口以及改变进出风口安装位置与尺寸的方式来改进以往单进单出的风口布局方式中存在的局部温度过高以及电池组温均性差等问题。主要结论如下:①在保持总进气量不变的前提下,通过增加进出口可获得良好的冷却效果。强制风冷散热下的冷却性能主要受冷却气流的路径、速度及温度的影响,当进出风口数量发生改变时,这些影响因素会随之改变。②结合风口数量、位置及尺寸这三个变化因素优化电池模块结构可显著提升冷却性能。本文所讨论的进出口优化方案中,左右两侧进风底部两角落出风的布局方式冷却效果最佳。此方案与基础模型相比Tmax和ΔT分别降低8.250℃(17.9%)以及3.943℃(37.8%)。

参考文献:

[1]T. Sasaki, Y. Ukyo, P. Novák, Memory effect in a lithium-ion battery, Nat. Mater. 12 (2013) 569.

[2]K. Chen, Y.M. Chen, Z.Y. Li, F. Yuan, S.F. Wang, Design of the cell spacings of battery pack in parallel air-cooled battery thermal management system, Int. J. Heat Mass Transf. 127 (2018) 393-401.

[3]K. Chen, Z. Li, Y. Chen, S. Long, J. Hou, M. Song, S. Wang, Design of parallel aircooled battery thermal management system through numerical study, Energies 10 (2017) 1677.

[4]T. Wang, K.J. Tseng, J.Y. Zhao, Z.B. Wei, Thermal investigation of lithium-ion battery module with different cell arrangement structures and forced air-cooling strategies, Appl. Energy 134 (2014) 229-238.

[5]R.D. Jilte, R. Kumar, M.H. Ahmadi, L.G. Chen, Battery thermal management system employing phase change material with cell-to-cell air cooling, Appl. Therm. Eng. 161 (2019) 114199.

[6]K. Chen, S.F. Wang, M.X. Song, L. Chen, Structure optimization of parallel air-cooled battery thermal management system, Int. J. Heat Mass Transf. 111 (2017) 943-952.