真空脱水工艺对干硬性混凝土性能影响的研究

杨 森,闫 涛,龚 英

(中国水利水电第七工程局有限公司,四川成都 610000)

0 前 言

为满足混凝土施工性需增加用水量,一般高于水泥水化所需用水量的2~3倍。然而,较高的用水量使硬化后混凝土存在较多的空隙,降低混凝土强度。针对施工性与强度对需求用水量的矛盾,人们尝试采用先进的真空脱水工艺,降低混凝土水灰比、提高密实度,从而改善混凝土力学和耐久性。

真空脱水工艺概念最早提出于20世纪40年代,该工艺原理是在刚浇筑振捣的混凝土表面上铺设真空脱水垫,利用真空泵产生合理的负压所引起的“挤压力、毛细管微管挤压力、气泡膨胀挤压力”使混凝土内部压力差的改变,将混凝土中多余的游离水分、带入气体和引入气体挤压出去,降低了混凝土水灰比,提高密实度。在我国真空脱水工艺已应用于路面、机场和预制件的施工。

董恒瑞等[1]研究真空脱水对混凝土地坪强度的影响,真空脱水工艺可增加混凝土(w/c=0.63)的强度,且脱水程度越大强度越高。丁林等[2]研究了真空脱水工艺对混凝土力学性能的改善,真空脱水后混凝土面层立即具有0.1~0.2 MPa的强度,相当传统工艺2~4 h的强度,说明真空脱水可加快施工速度;成型的混凝土试块,其中60%高于设计强度的5%,40%高于设计强度的10%,真空脱水工艺可提升混凝土的早期和后期强度。欧阳幼玲等[3]研究表明真空脱水工艺可改善混凝土的抗冲磨性能,C50混凝土可达非真空脱水C70混凝土的抗冲磨性能。张燕迟等[4-5]认为真空脱水工艺可改善混凝土抗裂性能,降低混凝土开裂风险。目前研究大多以大水胶比(w/c>0.5)混凝土为研究对象,而对于小水胶比(w/c<0.45)干硬性混凝土却鲜有研究。

面对某工程高原高寒地区高频冻融的恶劣条件,真空脱水工艺能否对这类小水胶比、干硬性混凝土进行有效脱水、改善其混凝土表面质量,值得进一步研究。

1 试验研究

1.1 原材料

水泥:采用PO42.5低碱水泥,比表面积为325 m2/kg,28 d抗折强度8.1 MPa。

细骨料:机制砂,细度模数为3.0,属中砂。

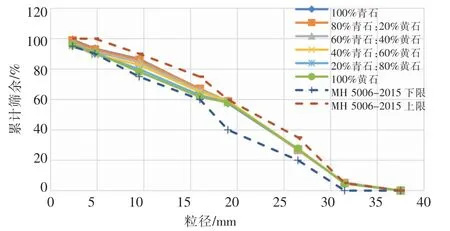

粗骨料:分为河滩料碎卵石(黄石,以下简称H)和花岗质初糜棱岩碎石(青石,以下简称Q)两种。这两种粗骨料都分为3种粒径:小石5~10 mm、中石10~20 mm和大石16~31.5 mm。由于黄石或青石的生产能力都不能满足现场应用需求,需要将两种石子进行混掺。青石与黄石的试验比例分别为10∶0、8∶2、6∶4、2∶8、4∶6、0∶10。5种粗骨料比例的级配曲线见图1,均符合《民用机场水泥混凝土面层施工技术规范》(MH 5006-2015)[6]的粗骨料上下限要求。

图1 粗骨料合成级配曲线

外加剂:高效减水剂和引气剂。

1.2 真空脱水设备

真空吸水机由水箱、真空表、电机、轮胎、机架、罩壳和真空箱等组成。

室内试验真空吸水垫的尺寸1 m×1 m,现场施工真空吸水垫4.5 m×4 m。

1.3 试验方法

对比真空脱水与非真空脱水,测试其混凝土抗压强度、抗折强度及表面抗盐冻性,考察真空脱水工艺对混凝土表面质量的改善效果。

抗压强度试件尺寸150 mm×150 mm×150 mm,成型及标准养护参照《混凝土物理力学性能试验方法标准》(GB 50081-2019)[7]规定的试验方法执行。试验对比了真空脱水和未真空脱水的混凝土7 d、28 d抗压强度。

抗折强度试件150 mm×150 mm×550 mm,成型及标准养护参照《混凝土物理力学性能试验方法标准》(GB 50081-2019)规定的试验方法执行。试验对比了真空脱水和未真空脱水的混凝土7 d、28 d抗折强度。

取抗压强度试件保留成型面、沿浇筑高度方向切割成150 mm×150 mm×120 mm作为表面抗盐冻试件。试验对比了真空脱水和未真空脱水的混凝土28 d表面抗盐冻性。表面抗盐冻性试验方法参照《民用机场水泥混凝土面层施工技术规范》(MH 5006-2015)相关规定执行。

2 试验结果和分析

2.1 试验配合比

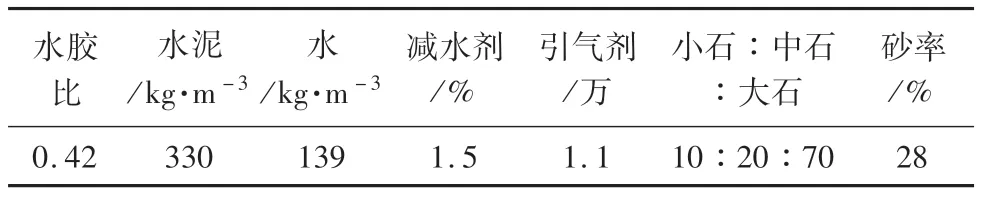

干硬性混凝土试验配合比见表1。混凝土含气量4.5%,维勃稠度4 s。

表1 混凝土试验配合比

对于混凝土抗压强度试件,真空度0.03~0.04 MPa、真空脱水时间3 min;对于混凝土抗折强度试件,真空度0.03~0.04 MPa、真空脱水时间4.5 min。这样真空脱水处理后,表面失去塑性变硬但不干裂。可见,针对这类水胶比小于0.50的干硬性混凝土,真空脱水可实现表面脱水效果。

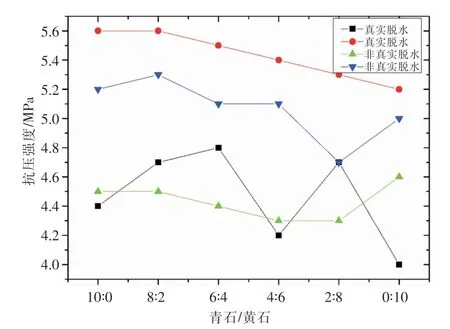

2.2 干硬性混凝土抗压强度

真空脱水对干硬性混凝土抗压强度的影响见图2。与非真空脱水相比,真空脱水混凝土7 d、28 d抗压强度提高了2.7%、2.5%,其强度增幅明显小于文献中大水胶比(≥0.50)混凝土强度提高20%以上[8]。这可能与两种混凝土的表面真空脱水深浅程度不同有关:小水胶比混凝土表面脱水深度较浅(1~2 cm),而大水胶比混凝土表面脱水深度较深(可达10 cm)。试验结果表明,对于这类小水胶比、干硬性混凝土,即使其表面真空脱水深度较浅,但依然提高了混凝土抗压强度。

图2 真空脱水对干硬性混凝土抗压强度的影响

另外,随着黄石比例的增加,干硬性混凝土抗压强度呈降低趋势,这可能与黄石本身压碎值较青石的低有关。

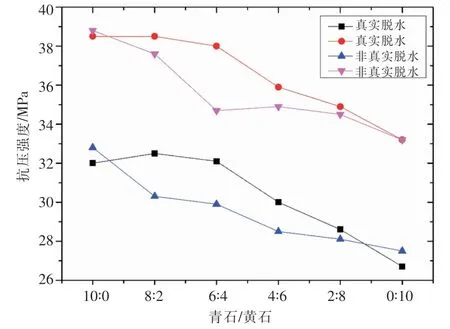

2.3 干硬性混凝土抗折强度

真空脱水对干硬性混凝土抗折强度的影响详见图3。与非真空脱水相比,真空脱水后7 d抗折强度略有增加,28 d抗折强度增加了6%~8%。这与上述真空脱水对混凝土抗压强度的影响规律较一致。说明与大水胶比混凝土一样,真空脱水对小水胶比混凝土力学性能具有改善效果,不同的是后者表面脱水深度较浅、力学性能改善幅度较小。

图3 真空脱水对干硬性混凝土抗折强度的影响

随着黄石比例增加,混凝土抗折强度整体呈现降低趋势。这是因为黄石本身压碎值较低,在混凝土折断过程中黄石本身容易折断,从而影响了混凝土抗折强度。试验结果表明,为满足抗折强度设计要求5.0 MPa,黄石掺量不宜大于60%。

2.4 干硬性混凝土表面抗盐冻性

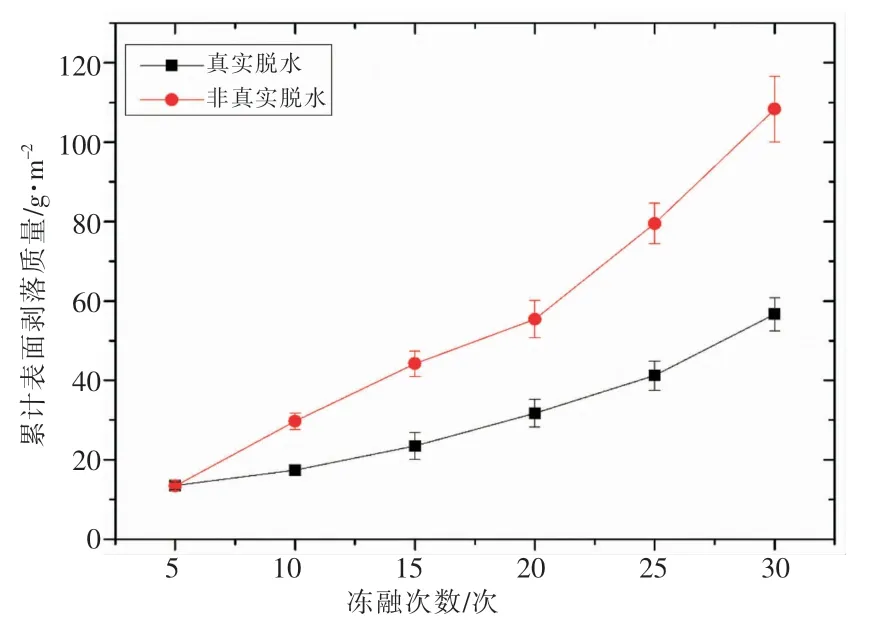

真空脱水对混凝土表面抗盐冻性的影响见图4。由图可知,随着冻融循环次数增加,混凝土表面剥落质量逐渐增加,并且非真空脱水的混凝土表面剥落质量明显大于真空脱水的。30次冻融循环后,非真空脱水的混凝土表面剥落质量累计108 g/m2、真空脱水的57 g/m2,可见真空脱水工艺降低了混凝土表面剥落质量48%。真空脱水明显改善了混凝土表面抗盐冻性、使混凝土表面更加致密。

图4 真空脱水对干硬性混凝土表面抗盐冻性的影响

从混凝土表面剥落质量随冻融循环次数的发展曲线来看,非真空脱水混凝土后期20~30次冻融循环与前面20次相比,后期表面剥落质量曲线呈陡增态势,而真空脱水混凝土没有出现该陡增点。随着冻融次数的增加,非真空脱水的混凝土表面冻融破坏程度会更严重,而真空脱水后混凝土由于表面更致密会减轻这种快速破坏。说明采取真空脱水工艺是利于混凝土表面长期抗冻性的。

3 试验小结

针对这类小水胶比、干硬性混凝土,真空脱水工艺依然可有效脱水、改善混凝土表面质量,尤其是表面抗冻性。基于本试验研究,可以得到以下几点认识:

(1)与大水胶比混凝土一样,真空脱水对小水胶比、干硬性混凝土同样有效,不同的是后者表面脱水深度较浅、力学性能改善幅度较小:28 d抗折强度提高6%,抗压强度提高2.5%。

(2)与非真空脱水相比,真空脱水混凝土表面具有优异的长期抗冻性:30次冻融循环后表面剥落质量降低了48%;真空脱水混凝土表面更致密,冻融后期没有出现像非真空脱水混凝土表面的快速冻融破坏。

4 结 论

本试验研究表明:真空脱水工艺同样适用于小水胶比的干硬性混凝土,可有效改善混凝土表面质量。在高原高寒地区高频冻融的恶劣施工条件下,真空脱水工艺是保证混凝土表面质量的有效措施,值得进一步推广应用。