某钼选厂高泥化高滑石高蛇纹石矿脱泥方法研究

常富强 宋念平 梁献振

(洛阳栾川钼业集团股份有限公司)

钼是一种十分重要的稀有金属资源,具有熔点高,耐高温以及耐腐蚀等优点,现已被广泛应用于钢铁制造业、军工、化工等多个领域,对国家发展具有战略性意义。目前,我国已探明钼资源储量约有840万t,位居世界第一,占全球已探明钼资源总储量的56%[1],但我国钼矿贫矿多、富矿少。目前,辉钼矿是我国钼金属的主要来源,但其易与其他脉石矿物伴生,且嵌布粒度细,导致矿石不易分选。因此,需要在磨矿及浮选作业中控制过细级别的产生,防止原生及次生矿泥对后续浮选指标产生恶劣影响。

近年来,洛阳栾川钼业集团股份有限公司为了提高矿产资源利用率,加大了对高滑石矿的开发利用。在实际入选过程中,发现该矿石中滑石等脉石矿物含量过高,造成矿泥含量较大,矿泥导致浮选速度变慢,选择性变差,回收率降低,浮选指标下降[2]。矿泥在任何一种选矿过程中都是一种干扰因素,它直接影响分选指标和选矿药剂耗量[3]。目前,该公司入选矿石滑石含量达20%,如果直接进入后续浮选系统,对后续浮选作业指标影响较大,不利于降本增效。因此,为消除和防止矿泥对浮选的影响,进行了高泥化高滑石高蛇纹石矿的脱泥方法研究。

1 原磨浮工艺

某选厂钼矿为中温热液形成的特大型钼矿资源,原矿钼品位约0.14%,金属储量70.5万t[4],洛钼集团选矿一公司自2019年10月开始入选该矿石,处理规模3 500 t/d。2020年为了大规模开发利用,进行了扩能改造,最终实现了日处理规模1.2万t/d。该矿磨矿分级系统采用传统的两段闭路磨矿,磨矿细度达-0.074 mm80%,其分级溢流产品直接经搅拌桶进行药剂添加后进入浮选系统,浮选系统采用2粗4扫浮选工艺,其浮选机采用北矿院KYF-320型浮选机。

2 工艺流程中存在的问题

通过对辉钼矿与滑石的晶体结构组成、表面动电位、表面润湿性及矿物表面与水分子相互作用能研究表明,辉钼矿与滑石均为层状矿物,两者表面润湿性相似,都很难与水分子发生作用。通过AFM测试、DLVO理论计算以及浮选试验对矿物颗粒不同晶面间的相互作用及矿物的浮选行为进行研究,揭示了滑石与辉钼矿难以浮选分离的内在机制。辉钼矿和滑石在酸性和中性环境中易发生异相团聚,而在碱性条件时两者处于稳定的分散状态,通过调节矿浆环境可以控制矿物间的团聚—分散行为[5]。

2020年选矿一公司扩能改造后,入选矿石矿泥含量较高,滑石含量达到15%左右,滑石等易过粉碎矿物呈非极性,疏水性强,呈现出与辉钼矿可浮性相近的问题[6],浮选过程中出现泡沫发黏、发白问题,即泡沫精矿产品中滑石与辉钼矿共同上浮,目前采用的GG和CD滑石抑制剂不能对滑石等脉石矿物进行有效地抑制,导致滑石和辉钼矿形成竞争吸附,再加上矿泥含泥量大,造成药剂用量增加,辉钼矿可浮性大幅度下降,为探索该原因,针对其分级溢流产品进行了粒度筛析,结果见表1。

由表1可知,在原矿溢流-0.074 mm含量80%的情况下,-0.0374 mm粒级产率达60%,-0.01 mm粒级产率达19.48%,矿浆中-0.01 mm细粒级含量偏高,该部分矿泥经化验其滑石含量高达40%~60%,如何有效去除该部分矿泥,从而降低其对后续浮选指标的影响,成为制约目前生产工艺的关键问题。

3 滑石等矿泥的危害及解决办法

浮选细泥一般指小于10 um或小于5 um的细粒级。泡沫浮选适于处理细粒物料,但生产实践表明,当物料中含有较多细泥时,会严重恶化浮选过程,浮选效果显著降低。生产指标普遍存在“二低二高”的问题,即精矿品位低、回收率低、药剂消耗高、精矿水分高。经上述试验结果分析,原矿中-10 um矿泥含量高达20%左右,是制约生产指标的关键因素。

3.1 机械脱泥(重力脱泥)

机械脱泥是在浮选前用分级机(如水力旋流器)来脱除一部分细泥。一般脱泥粒度在10~20 um,脱泥粒级主要由分级设备的性能决定。为了确定机械脱泥的试验效果,在试验室预先采用水析法判断其重力脱泥的可行性,根据斯托克斯沉降速度公式,现由矿石密度为2.85 t/m³,水密度为1 t/m³,沉降距离180 mm计算得知,10 um粒级沉降速度为29 min45 s,20 um粒级沉降速度为7 min26 s,但在实际水析沉降过程中发现,在未达到沉降时间时,基本所有颗粒已经沉降。通过对该细颗粒矿物进行化验得知,该细粒级颗粒矿物其中的铁含量高达10%左右,即细颗粒脉石矿物与磁铁矿紧密包裹,造成颗粒沉降速度较快,因此生产中预通过机械脱泥的方式脱除滑石等细粒级矿泥的效果并不理想。

3.2 浮选脱泥

浮选脱泥即用少量起泡剂和捕收剂先浮选出一部分矿泥,然后进行粗粒浮选。由于滑石天然可浮性好,试验室采用1次预先脱泥进行滑石脱除(表2)。

?

由表2可知,通过使用现场生产水进行预先脱泥,发现泥精矿中的辉钼矿大量富集,与清水脱泥指标大相径庭;经水处理厂家试验论证,因生产水属于厂前回水,其暴晒时间短(1 d),且为加速水质沉降,加入大量絮凝剂导致水质中pH值、COD较高,影响脱泥损失率,导致脱泥过程中辉钼矿富集。

4 改造措施及效果

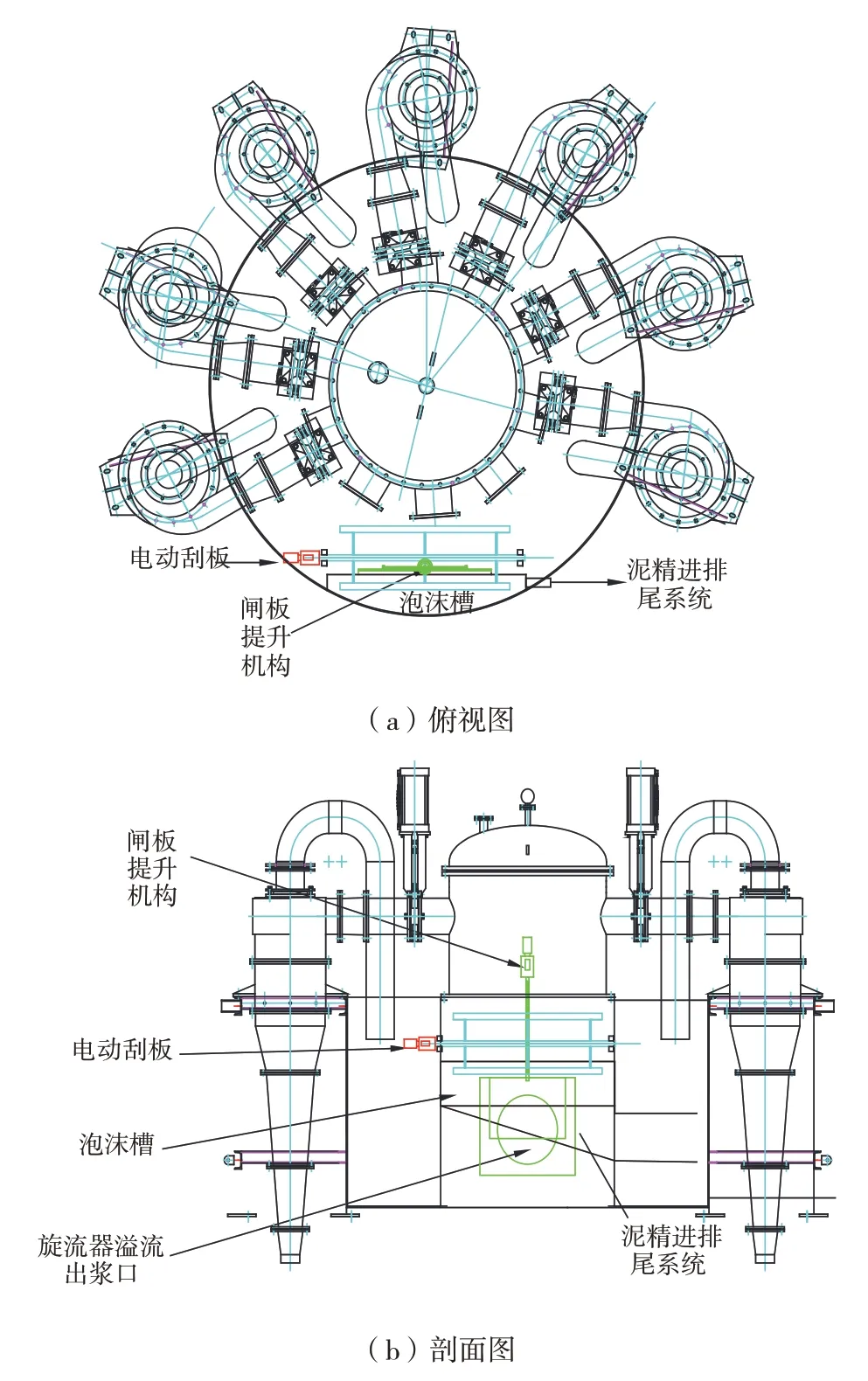

鉴于通过浮选脱泥的方法容易造成较大量的钼损失,因此探索其他机械脱泥方法。经过对旋流器溢流产品及搅拌桶矿浆表面的泡沫进行取样,发现其泡沫中钼精矿并未富集。针对该工艺特点,针对一种矿浆脱泥结构及含有该结构的搅拌桶和旋流器提出了在搅拌桶及旋流器缓冲池内增加矿浆液位控制装置及刮板装置的方案(图1、图2)。该结构能够对矿浆液位进行控制,同时加入MIBC(甲基异丁基甲醇)作为脱泥辅助起泡剂。甲基异丁基甲醇(MIBC)是一种性能较为优良的中沸点溶剂,被广泛用于矿物浮选、涂料、农药、医药、合成树脂、纤维素、黏结剂等领域[7]。加入该药剂后采用传统刮板即可实现矿浆在进入浮选系统前的预先脱泥,与传统机械脱泥和浮选脱泥相比具有操作简单、适用性强、成本低等优点。

图2 旋流器脱泥工艺设施改造

通过上述改造,溢流原矿经两段旋流器脱泥及搅拌桶脱泥后,原矿中-0.01 mm粒级产率降低至约10%,同时次生矿泥的脱除对下游浮选指标的提高具有重大影响,浮选回收率由之前的约50%提高到约65%,精矿品位由原来的28%提高至35%。旋流器溢流经脱泥后粒度筛析结果见表3。

?

5 结论

某钼选厂工艺流程在不改变原有工艺流程的基础上,对现有旋流器及搅拌桶进行了改造,其脱泥工艺相对简单,控制方便,-0.01 mm粒级产率大幅降低,降低了大量次生矿泥对后续浮选指标的影响;同时使用MIBC作为辅助起泡剂,可使矿浆在旋流器压力条件下及搅拌桶作用下,更易形成有效的泡沫层,使得脱泥作业有效进行,为该难选矿石的大规模开采提供了技术支撑。