辊道炉中匣钵对磷酸铁锂冷却效率影响的热仿真分析

孙兆伦

摘要:磷酸铁锂作为当下热门的锂电池原料,它的制备过程中在经过辊道炉烧结完成后需要冷却到合适温度。影响磷酸铁锂冷却效率的因素有很多,其中一个因素就是盛装它的容器-石墨匣钵。以六列辊道炉为例,目前市面上适用的常见匣钵构造有两种,一种是270mm高度的大匣钵,另一种是150mm高度的小匣钵。现为了研究这两种匣钵对于物料磷酸铁锂冷却效率的影响,利用仿真软件建立匣钵与炉膛模型,根据不同时间段的温度云图分析对比,发现使用小匣钵布置方案,磷酸铁锂物料表面的降温速率更快。

关键词:辊道炉 匣钵 热仿真 磷酸铁锂

一、引言

辊道炉设备专门用于磷酸铁锂等锂电材料烧结,该类设备具有产能大、密封性好、性能稳定、机械化与自动化程度高等一系列优点,此类设备一般主要分为进口置换室,加热区,冷却区,出口置换室等四大部分。本文重点讨论其冷却区,使用大匣钵与小匣钵两种规格的匣钵对物料磷酸铁锂冷却效率的影响,探究能否通过更改匣钵布置方式来提高物料冷却效率,从而达到提高单位时间内的物料产量,缩短生产线的目的。

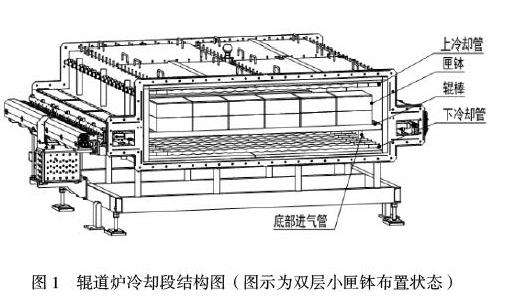

二、辊道炉冷却区炉膛结构介绍

如图,下图1为炉膛冷却段截面示意图,匣钵置于棍棒上方,炉膛内上下各有冷却水管与热空气换热,同时底部设有进气口,加快炉膛内空气流通,提高匣钵与磷酸铁锂物料的散热速率。

现有两种匣钵布置方案:

方案一:使用大匣钵,匣钵高度270mm,在棍棒上单层布置;

方案二:使用小匣钵,匣钵高度150mm,将匣钵相叠分为上下两层布置。

为保证初始热量相同,需让两种方案中物料磷酸铁锂的总量相同,其中方案一大匣钵填装200mm高度磷酸铁锂,方案二小匣钵,每个匣钵分别填装100mm高度磷酸铁锂。

三、输入条件

▶物料(磷酸铁锂)与匣钵(石墨)经烧结后起始温度为820℃,炉膛内起始温度为26℃;

▶炉膛尺寸:2204×606 mm(长×高);

▶匣钵尺寸:大匣钵—330×330×270mm(长×宽×高);

小匣钵—330×330×150mm(长×宽×高);

▶冷却水温度:26℃;

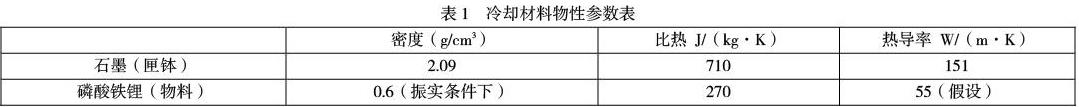

▶石墨与磷酸铁锂物性参数见下表:

表1 冷却材料物性参数表

密度(g/cm3) 比热 J/(kg·K) 热导率 W/(m·K)

石墨(匣钵) 2.09 710 151

磷酸铁锂(物料) 0.6(振实条件下) 270 55(假设)

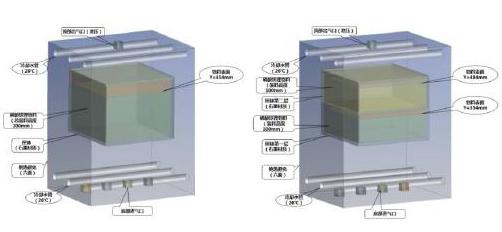

四、热仿真模型

由于匣钵在炉膛中分布方式为均匀排列,且与前后及左右相邻匣钵的间距均相同,换言之每个匣钵与里面物料的散热环境都相同,而本次仿真的目的是为了探究两种方案匣钵中物料表面散热情况差异,只考虑六列匣钵中表面的最高温度,因此可选取炉膛中的一个匣钵建立三维模型,进行后续传热仿真。

4.1边界条件设置

▶石墨匣钵各面为光滑表面,不做特殊处理;

▶辊棒作为支撑匣钵与传动装置,对匣钵与物料的散热没有影响,模型中可忽略;

▶物料磷酸铁锂在匣钵中为振实状态,当做一整个实体处理;

▶物料的降温原理为,磷酸铁锂将热量传递为石墨匣钵,匣钵再将热量传递给空气,被加热后的空气再与冷却水管换热,从而达到降温的目的;本次仿真的主要目的是研究两种匣钵规格对于物料降温的影响,所以可忽略炉膛中空气与冷却水的换热从而导致冷却水的升温,将上下的冷却水管外表面设置成恒温的壁面,从而达到简化模型的目的;

▶将其余侧面设置成绝热壁面,不考虑炉膛内的空气通过炉膛壁面与外界进行换热。

▶匣钵进入冷却段之后,炉膛内空气的温度会急剧升高,压力也会随之增大,顶部的出气口也为压力出口。

4.2 网格划分

根据简化的模型建立仿真需要的模型并进行网格划分,由于本次仿真的重点关注地方是石墨匣钵对于物料散热的影响,所以需在模型中匣钵与物料接触的位置适当加密网格,增加计算精度。

五、温度场仿真结果

将网格导入Fluent中进行仿真模拟,得到不同时间点匣钵内磷酸铁锂表面最高温度数据(方案二为上下两层物料中的最高温度),如下表所示:

此次仿真以物料磷酸铁锂表面温度降到60℃为最终目标,通过图表可以看出方案一使用大匣钵用时8h,方案二使用双层小匣钵用时7h,方案二比方案一快1h。

方案一平均降温速率:(820-60)/8=95℃

方案二平均降温速率:(820-60)/7=108.57℃

方案二/方案一=108.57/95≈1.142

六、结论

1.以降温到60℃为结果,在保证除匣钵规格外炉膛内其他情况都一样的条件下,使用双层小匣钵布置方案比单层大匣钵方案,降温速率快1.142倍;

2.从降温曲线图还可以明显看出物料与匣钵在炉膛内的降温速度是逐渐减缓的;

3.由于本次仿真由于磷酸铁锂传热系数未知,是首先假设的传热系数,然后通过仿真计算物料降温至60℃的时间,再与实际产线中磷酸铁锂的实际降温时间作比较,最终得出在设置磷酸铁锂传热系数为55 W/(m·K)时,仿真结果为方案一大匣钵降温时间为8h,与实际生產中降温时间为8~9h基本相符,从而也可以得出结论,磷酸铁锂在匣钵中的传热系数大概在55w/m·k左右。

当然,这个传热系数也是在保证磷酸铁锂的振实密度为0.6g/cm3,比热容为270J/(kg·K)这两个数据为前提的情况下得出的结果,若这两个数据发生变化,传热系数也相应的会产生变化,而且本次仿真是将磷酸铁锂设置成的一整个实体,所以此传热系数也仅仅为磷酸铁锂在匣钵中散装振实总体的一个大致传热系数,与材料本身的传热系数无关。

总体来讲,使用双层小匣钵的布置方案,可以提高物料的冷却效率,对磷酸铁锂生产效率的提高,辊道炉产线的缩短都有很大帮助。

参考文献

[1]张江峰.2016年中国锂工业发展现状分析[J].新材料产业,2017(4).

[2]杜润生,等.一种新型密封冷却结构的设计及应用[J].信息技术时代,2019(10).

[3]时哲,王玉辉,黄明,等.动力锂离子电池正极材料焙烧炉概述[J].工业炉,2019(4).

[4]谭映山,陈凯,邹正红,等.超宽体辊道窑结构的设计[J].中国陶瓷工业,2015,v.22(06):58-62.