一种磷酸铁锂材料自动上料控制系统的设计及应用

张雷

摘要:近年来,在国家大力发展新能源产业的背景下,新能源电池材料也在蓬勃发展,其中正极材料尤以三元材料和磷酸铁锂产量占比较大,本文针对磷酸铁锂材料设计了一套自动上料控制系统,通过给料伺服轴设置三段速装料,称重仪表测量实时装钵量,垂直伺服上下移动等结构的结合,能够实现上料工位自动精准装料,控制装料精度在±50g,满足了市面上较大多数生产厂商的工艺需求,具有广阔的应用前景。

关键词:三段速装料;自动装料;高精度

引言

随着现代工业生产的不斷发展,人们对于生产自动化的水平要求也愈来愈高,其中对于自动线的上料工位要求是既要装钵快速,也要精准装料。在保证生产产量的同时也要不断优化生产物料的质量以达到生产的“快而优,稳且准”的效果。

1、控制系统简介

本设计的自动装料控制系统是以西门子ET200系列PLC作为控制单元,辅以称重控制仪表,搭配给料螺旋伺服、上下移动单轴伺服、线体电机、搅拌电机等控制器件组成。

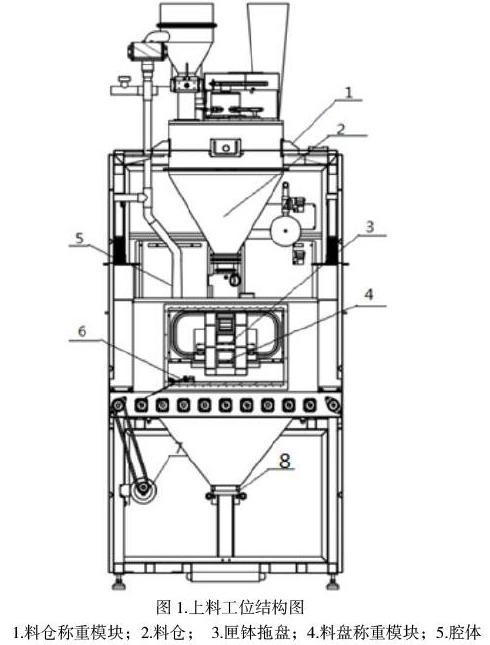

上料工位分为内部腔体部分及料仓部分;料仓内包含有搅拌电机带动的搅拌杆,用于料仓内物料的搅拌及刮下料仓壁附着物料,给料伺服轴带动的给料螺旋杆,用于螺旋旋转挤压下料,料仓上方放置着称重传感器,用于检测料仓物料的重量;腔体内分为线体传输部分及上料部分,线体传输中线体电机用于输送空匣钵进入上料工位,运行至阻挡气缸前停止;阻挡气缸用于固定匣钵停放位置,使之准确停放在料盘上。上料部分中在的上下移动的单轴上安装有料盘称重传感器,用于实时检测装料的重量;料盘固定在称重传感器上,用于承接匣钵;抽尘口用于检测装料过程中的扬尘;余料收集口用于回收洒入料斗内的物料。

1.料仓称重模块;2.料仓; 3.匣钵拖盘;4.料盘称重模块;5.腔体内抽尘口;6.阻挡气缸;7.线体传动电机;8.余料收集口.

2、控制系统硬件设计

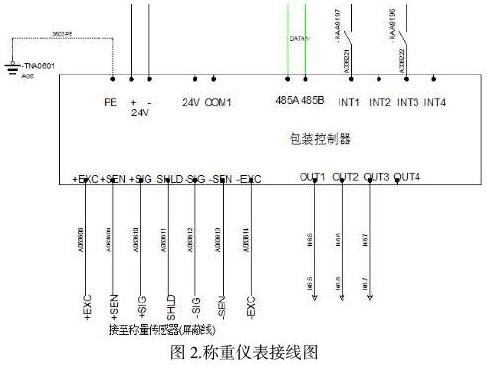

上料工位控制系统的硬件部分主要有由变频器控制的传动电机、伺服驱动器控制的伺服电机、电磁阀控制的气缸执行器以及称重仪表控制器等;传动电机及伺服电机为常见接法,下面主要介绍称重控制方式,下图为所使用的某品牌的称重仪表控制器硬件接线图,称重仪表控制器的供电为24V,通过 MODBUS 485通讯将称重传感器采集的重量传送到称重仪表上。仪表上的管脚INT1为仪表手/自动控制信号,当INT1位高电平(即与24V接通)时,将启动逻辑控制,工作方式为自动;当IN1为低电平(即与24V断开)时,逻辑控制停止,工作方式切换为手动。管脚INT3为去皮信号,当INT3为高电平时,将称重料盘去除皮重,称重重量为净重重量;管脚OUT1、OUT2、OUT3为大、中、小进料输出信号,当控制器处于快速加料、中速加料、慢速加料状态时,这三个输出信号分别导通。

3、控制系统PLC程序设计

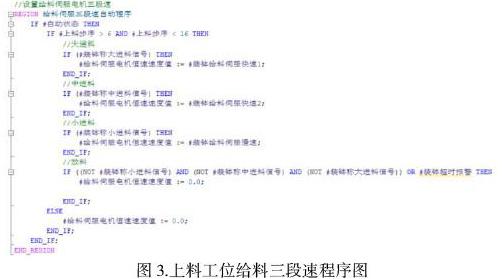

上料工位的PLC程序使用SCL编程语言编写,将上料工位的线体传动、气缸动作及装料过程集中在一个FB块中编写,便于程序的调用及程序调试人员查看。上料装料控制过程主要是通过在称重控制仪表中设定一个装钵目标值,给定一个装钵补偿值,设定装料的大、中、小进料的阶段限定值。其中,料仓采用三点式称重传感器,需要设定料仓物料称重的上限位,下限位,当料仓达到下限位时,表示料仓物料到达缺料限值,需要补充物料,当料仓到达上限位时,表示料仓物料到达满料限值,需要停止补料。

上料工位在装料之前需要将装物料的匣钵的重量去除掉,即称重仪表去皮,装料过程中的装钵重量为匣钵内物料的实时净重值。下料过程中,料仓给料伺服轴旋转挤压物料致使物料下落,料口螺旋包含有脱气装置,能够保证自然状态下可以锁住物料,避免物料洒落。

在下料过程中也会判断料仓的实时重量,当料仓重量低于下限值时,会给上道工位发生缺料请求信号。但是,若正在装料的过程中,若是料仓重量低于下限值时,会在当前匣钵装完物料,给料螺旋停止之后再发生缺料请求,这样可以避免下面料口处在装物料,上料料仓补料同时存在,而导致的物料冲击影响装料重量。

在下料过程中,当开始装料然后到达Z轴慢速启动的设定时间后,上下移动的单轴也会启动,开始慢速的向下移动,这样可以保证下料过程中料口不会有堆积物料而导致的物料称重值偏差,能够较好的提升装料的称重精度。

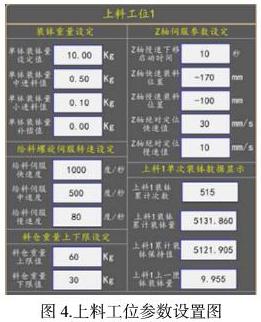

最重要的是,在装料的过程中,大、中、小进料时,需要匹配给料伺服的快给料、中给料、慢给料三段速。通过设定重量限定值与给料速度相结合,能够较为精准地控制物料重量。例如:设定重量为10.0Kg,中进料值为0.5Kg,小进料值为0.1Kg,补偿值为0.0Kg;给料伺服速度快给料值为1000度/秒,中给料值为500度/秒,慢给料值为80度/秒。表示的意思是,当前匣钵所需要装的物料重量为10Kg,开始装料时给料伺服速度以快给料1000度/秒装料,当还剩0.5Kg的物料未装(即匣钵内已经装了9.5Kg的物料)时,此时给料伺服速度切换至中进料值500度/秒,当还剩0.1Kg的物料未装(即匣钵内已经装了9.9Kg的物料)时,此时给料伺服速度切换至慢进料值80度/秒,然后至匣钵装料完毕,伺服停止。

通过这样三段速的设计,由称重控制仪表实时重量值来控制给料伺服的实时速度值,这样既保证了装料过程的快速、高效性,也保证了装料重量的精准、稳定性。

4、总结

本文针对近年来高热度的新能源材料中的磷酸铁锂材料,设计出一套基于PLC控制的自动装料控制系统,结合了市面上的称重控制仪表及西门子的伺服电机,通过硬件及软件的设计,实现了现代工业生产过程中的产量、质量双追求目标。

参考文献

[1]卢雪影.基于PLC控制的称重加料系统设计分析.

[2]廖常初.PLC编程及应用[M].北京:机械工业出版社,2015.

[3]吉顺平.可编程控制器应用及原理.北京:机械出版社,2011.