一种工业汽轮机大型排汽缸的结构优化与气动分析

刘盼年 顾小玲 王红梅 卢红远 马晓飞

摘 要:针对一种工业汽轮机大型焊接式排汽缸,为降低流动损失,提高气动性能,对扩压环的后段扩张角进行了优化,同时对排汽缸的多种结构优化方案进行了建模与数值仿真分析,揭示了排汽缸内部的流场结构与损失机理。研究结果表明,扩压环的后扩张角对排汽缸的气动性能具有重大影响,大小合理的后扩张角可以有效避免流动分离,从而降低流动损失,提高排汽缸的气动性能。

关键词:排汽缸;结构优化;气动性能;数值仿真

0 引言

排汽缸是连接汽轮机低压膨胀区段与凝汽器的关键部件,具有高气动性能的排汽缸可以有效回收汽轮机低压级的余速动能,将其转化为静压,从而增加机组出力,提高热效率。

有研究表明,大型汽轮机排汽缸入口的余速动能占到整机等熵焓降的1%~2%,排汽缸的总压损失系数每降低0.1,汽轮机整机热效率约增加0.15%[1]。目前,国内外学者针对大型汽轮机排汽缸的结构优化进行了多项研究,魏春枝等人[2]通过数值仿真手段对排汽缸扩压环中的流动结构进行了详细计算研究,其研究表明扩压环存在一个最佳扩张角,能降低流动损失。徐旭等人[3]通过实验数据得出了排汽缸内的多种旋涡结构,认为通道涡的尺度最大,是引起流动损失的主要因素。

本文针对一种工业汽轮机大型排汽缸的扩压环进行了结构优化与分析,并采用数值仿真方法进行了多方案的对比分析与研究。

1 排汽缸仿真计算

1.1 排汽缸模型

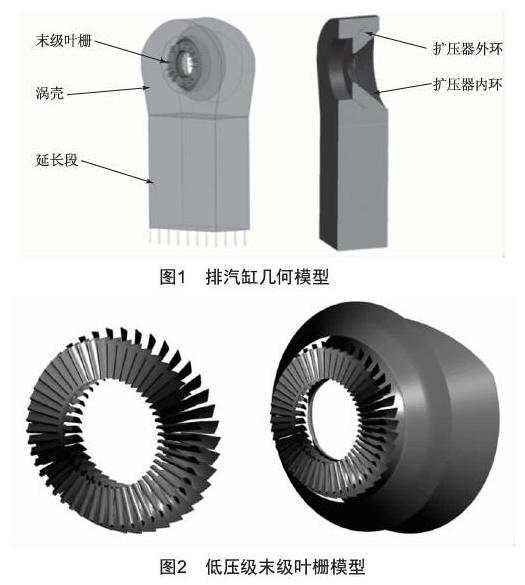

在数值计算中,根据杭州汽轮机股份有限公司某大型工业汽轮机排汽缸原型,进行1:1建模,排汽缸的通流型式为轴向进汽、向下排汽。在数值建模中,对实际的排汽缸模型进行了简化处理,省略了排汽缸内部的支撑管路与肋板等结构。数值计算中的排汽缸模型主要由内导流环与外导流环组成的扩压器以及由排汽缸内壁围成的涡壳组成。

受上游低压级组的影响,排汽缸入口速度呈不均匀分布,由相关研究成果可知,排汽缸入口速度分布是影响排汽缸气动性能的关键因素。因此,为模拟真实的流动状况,在排汽缸进口加入低压级组末级叶栅(其中导叶数量为50只,动叶数量为39只),进行低压级叶栅与排汽缸联合的数值计算。排汽缸与低压级组末级叶栅的模型分别如图1、图2所示。

1.2 结构优化方案

在工业汽轮机运行过程中,排汽缸的气动性能受多种因素影响,其中主要包括汽轮机转速、流量,排汽缸入口速度分布,扩压器及涡壳结构等。

本次数值计算中,保持排汽缸入口速度分布,涡壳结构尺寸,汽轮机转速、流量以及排汽缸入口干度等参数不变,通过改变扩压器外环后半段的扩张角度(以下简称“后扩张角”),探究其对排汽缸气动性能与流场结构的影响。本次计算中,在原型排汽缸的基础上,将扩压器外环的后扩张角分别增加10°与20°后进行研究,不同的扩压器结构如图3所示。

2 网格创建与边界条件

2.1 网格创建

网格创建中,排汽缸流体域采用四面体非结构化网格,并在壁面进行加密;排汽缸出口延长段部分采用六面体结构化网格,网格均由ICEM生成;末级叶栅单流道网格采用六面体结构化网格,在TurboGrid15.0中生成,并在CFX-Pre中运用Turbomachinery模块组合成全通道网格。排汽缸模型的网格总数约800万。

2.2 边界条件

计算工质选用IAPWS-97中的Sream3VI湿蒸汽模型,湍流模型选用k-ε 两方程模型。进口给定总压P1t=30.386 kPa

(P1t=0.303 86 bar),总温T=342.53 K,干度x=0.918 4,出口给定流量m=21.0 kg/s,动叶转速设定为5 650 r/min。

3 结果分析

定义排汽缸的总压损失系数与静压恢复系数如下:

进入排汽缸中的流体,在扩压器与涡壳中流动扩压,随后进入延长段。在延长段中部区域,流体已充分发展,因此在本计算中选取延长段的中截面作为排汽缸出口面进行研究分析。

为方便说明,定义原型排汽缸为实例1,在原型排汽缸基础上,扩压器后扩张角增大10°的情况为实例2,增大20°的情况为实例3。3种排汽缸的三维流线图如图4所示。

排汽缸中复杂的腔体结构以及流体的大折转角流动,形成了各种形式的流动分离,使得排汽缸内的流动整体呈现出一种多元化的旋涡运动。在排汽缸中,主要存在两个具有较大涡量的旋涡,一个是在扩压器出口形成的旋涡1,另一个是在扩压器背弧位置形成的旋涡2,如图4所示,两个旋涡几乎占据了整个涡壳通道。旋涡的存在增大了排汽缸中流体的沿程损失,造成了较大的涡流损失。

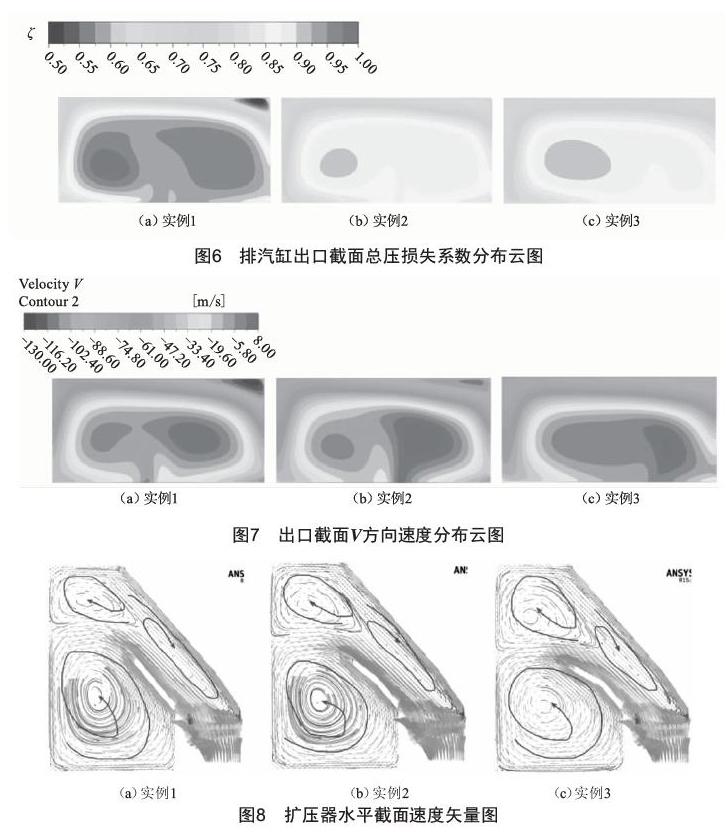

排汽缸出口截面上的流线与总压损失系数分布分别如图5、图6所示。受排汽缸上游旋涡运动的影响,在排汽缸出口截面上形成一对尺度较大且旋向相反的旋涡——旋涡1与旋涡2,以及位于角区范围较小的两个旋涡——旋涡3与旋涡4。对比图5与图6可以看出,旋涡1与旋涡2是出口截面高总压损失的主要来源。其中,原型排汽缸出口截面的高总压损失区域最大,随着扩压器后扩张角的增大,出口截面的總压损失有所降低。

排汽缸出口截面V方向速度分布如图7所示,V为负代表流体流出排汽缸,V为正代表流体流进排汽缸。分析图5与图7可以得出,旋涡1与旋涡2是引起回流及流动不稳定的主要因素。

扩压器是排汽缸的重要组成部分,是决定排汽缸性能优劣的关键部件。扩压器中由于逆压梯度引起的流动分离,是导致流动损失增加,影响排汽缸气动性能的关键因素。本次计算中,3种排汽缸扩压器水平截面速度矢量图如图8所示。

从图中可以明显看出,在扩压器内环附近出现了较大范围的流动分离,流动分离使得扩压通道变得狭窄,减小了有效扩压面积,严重影响了扩压器以及排汽缸整体的静压恢复能力。从实例1、实例2、实例3的对比分析中可以看出,随着扩压器后扩张角的增大,内导流环附近的流动分离有所改善。

排汽缸出口截面的气动性能参数如表1所示,通过分析可以得出,随着扩压器后扩张角的增大,排汽缸出口的平均总压损失系数逐渐降低,同时平均静压恢复系数逐渐升高。说明针对原型排汽缸,适当增加扩压器的后扩张角,可以提升排汽缸的气动性能。对于实例2与实例3的排汽缸,其静压恢复系数仅比实例1的排汽缸提升了9.95%与14.75%。

4 结语

排汽缸内的流动可以视为一系列的旋涡运动,这是排汽缸本身的结构特征所决定的。在原型排汽缸中,扩压器内环存在较为严重的流动分离,随着扩压器后扩张角的增大,流动分离显著改善,同时排汽缸的气动性能得到了较为明显的提升。

[参考文献]

[1] 孔祥林.汽轮机低压排汽缸气动性能分析和结构改进设计[D].西安:西安交通大学,2005.

[2] 魏春枝,陈顺宝.600 MW机组排汽缸流场特点及其结构优化[J].电力建设,2014,35(2):108-112.

[3] 徐旭,康顺,蒋洪德.低压蒸汽透平排汽缸内能量损失的数值研究[J].北京航空航天大学学报,2002,28(6):652-655.

收稿日期:2021-08-23

作者简介:刘盼年(1987—),男,辽宁大连人,工程师,从事动力机械热力与强度方面的研究工作。