子母弹中心炸管式抛撒定容阶段试验与仿真研究

谢冰心,陶如意,森思义

(南京理工大学 能源与动力工程学院,南京 210094)

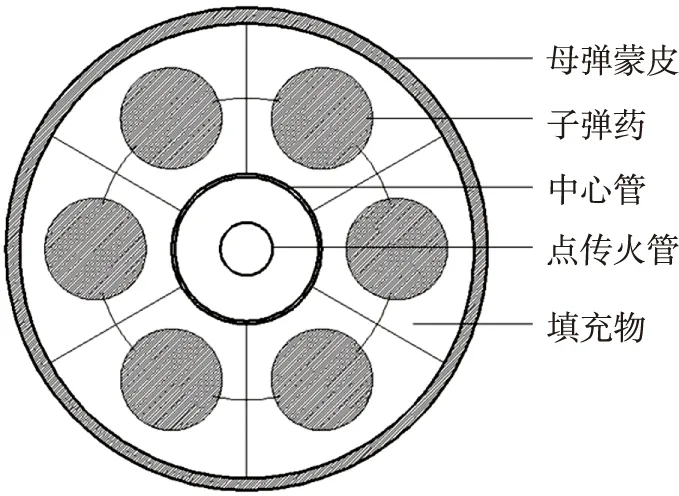

子母弹战斗部是一种综合了多种高新技术的复杂武器系统,中心炸管式抛撒因具有结构紧凑、抛撒速度高、装弹数量多等优点,是子母弹常用的抛撒方式之一[1]。此抛撒系统主要由点传火管、中心管、子弹药、母弹蒙皮等组成,其内弹道过程包括火药燃烧的定容阶段、中心管炸裂后燃气推动蒙皮破裂阶段、子弹药解除约束后抛出阶段[2]。这种抛撒方式的结构如图1所示。

图1 中心炸管式子母弹结构示意图

研究发现,中心管炸裂时压力分布对子弹药抛撒速度及姿态起重要影响作用[3-4],因此对抛撒过程中定容阶段的流场进行研究非常必要。目前对中心炸管式抛撒已有较多研究[5-7],但对点传火管的研究多限于一维两相流模型,不能反映点传火过程中火药燃烧和流场分布沿径向的变化规律,同时,传统研究在分析点传火管和中心管的能量传递时均采用小孔流量公式的方法[8-9],将点火能量人为地加入到中心管中,忽略了回流现象的产生,不能准确地描述2个区域间的相互作用过程。本文以内弹道两相流理论为基础,提出一种新的耦合方法,对点传火管和中心管均建立二维轴对称两相流模型,可将2个计算域同时计算,计算结果更加全面,流场特性研究更加准确。

1 物理模型

1.1 试验装置结构

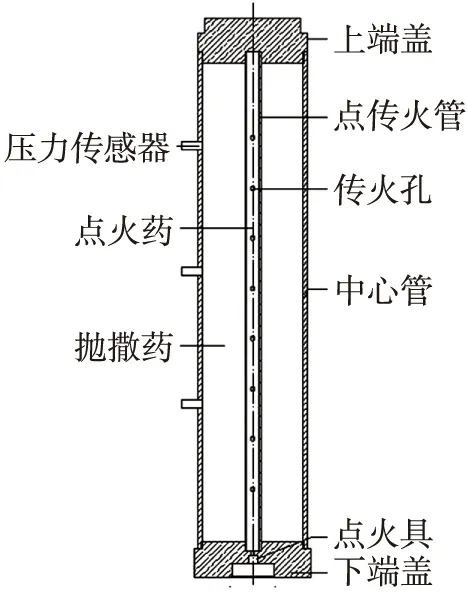

试验装置如图2所示。

图2 试验装置示意图

中心炸管式抛撒系统试验装置由点火具、点传火管、中心管、上下端盖组成,点传火管内装有小粒2号黑火药作为点火药,中心管内装有3/1樟制式火药作为抛撒药,装填密度分别为291.5 kg/m3,36.4 kg/m3。在中心管壁下端、中端、上端设置3个压力传感器,下端盖内设有点火具,为了保护测试中心管内燃气压力的传感器,在中心管上开了泄压孔。

1.2 抛撒过程定容阶段的物理描述

抛撒定容阶段的作用过程:当位于点传火管一端的点火具被击发后,传火管内的点火药被引燃,点火药由点火端向另一端逐层被点燃,点火能量使传火管内压力迅速升高,当达到一定压力时,燃气冲破传火孔膜片,火药燃气和未完全燃烧的火药颗粒一边在管内继续沿径向传播,一边通过传火孔射流进入中心管点燃抛撒药,抛撒药燃烧使中心管内温度和压力急速升高,最终达到中心管承压极限后,中心管炸裂。

2 数学模型

2.1 基本假设

根据抛撒系统的结构特点和工作过程,将燃气流动区域划分为点传火管内流场和中心管内流场2个计算域,并对传火管和中心管分别建立二维轴对称两相流模型。基本假设[10]如下:①将固相的火药颗粒视作具有连续介质特性的拟流体,认为火药颗粒群在气相中的分布是连续的,即双流体模型;②管内计算时,假设所有参量均是时间t和轴向坐标z、径向坐标r的函数,所有流动认为是沿轴向和径向的二维两相流;③将传火管上每排小孔按同面积法等效成一条条“孔带”,以便流场间的耦合计算;④假设相同种类的火药颗粒几何形状和尺寸严格一致,单个药粒的燃烧计算服从几何燃烧规律;⑤假设火药颗粒不可压缩,即固相密度为常量,并忽略药粒大小的实际分布,用药粒的当量尺寸来表示该类药粒的尺寸;⑥火药燃气的组分保持不变,即火药力f、比热比k等热力学参数为常量;⑦火药燃气服从Nobel-Abel状态方程;⑧忽略气体的黏性作用以及管壁的热耗散;⑨管内燃烧及流动中,两相的相间阻力、热交换、颗粒间应力等化学反应,作为它们平均状态的函数,采用经验方法处理。

2.2 控制方程

将点传火管的控制方程写为守恒形式:

(1)

将中心管内控制方程写为守恒形式:(∂U′/∂t)+(∂F′/∂r)+(∂G′/∂z)=H′,其中,U′,F′,G′形式上与点传火管相同,源项H′为

除了以上控制方程外,还需要一些辅助方程,详见文献[11]。

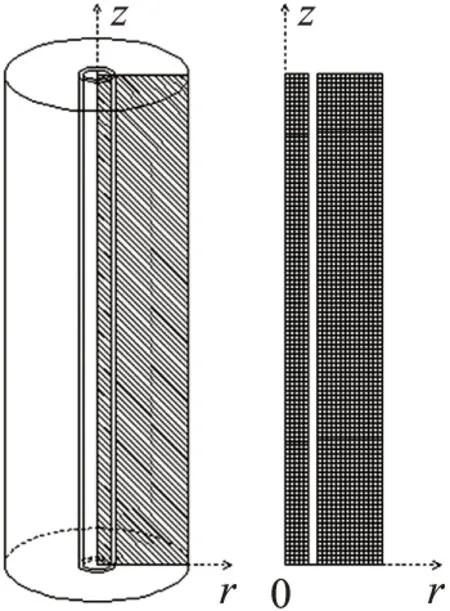

2.3 网格划分

将火药燃气在点传火管内的流动区域以及燃烧室的流动区域作为计算域,坐标原点位于传火管点火端侧面的圆心处,网格划分结果如图3所示。

图3 抛撒系统网格划分示意图

2.4 数值计算方法

1)数值算法。

本文采用CE/SE数值方法计算[12-13],并结合四阶Runge-Kutta方法对源项进行求解,此差分格式采用CFL稳定性条件。

2)流通区域处理方法。

为保证双流体模型的正常使用,火药颗粒跨域流动后,将火药颗粒视为当下计算域中的火药类型。这种近似处理对数值精度的影响较小。

2.5 初始条件和边界条件

1)初始条件。

点传火管、中心管内的初始压力p0均为101 325 Pa,气、固两相初始速度均为0,火药颗粒初始表面温度和火药燃气初始温度T0均为室温,气相密度由ρg=(RT0/p0+α)-1确定,α为余容,初始空隙率由装填条件确定。

2)边界条件。

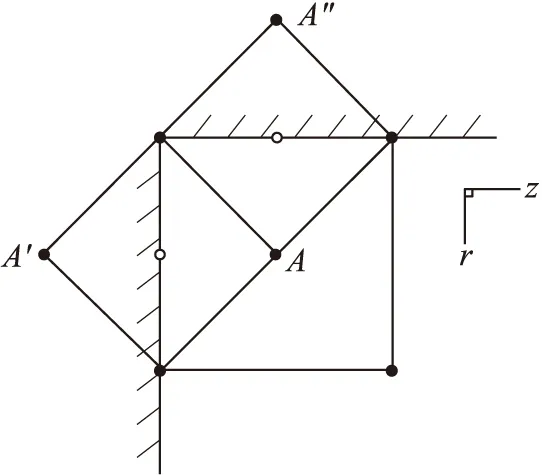

点传火管和中心管除传火孔对应的位置为流动边界外,其余各点均为固壁边界,边界网格点分布如图4和图5所示。固壁边界条件采用滑移条件处理,由镜面反射法确定。流动边界在传火孔破膜前按照固壁边界处理,破膜后传火管和中心管内燃气可自由流通,直接进行质量和能量交换。

图4 固壁边界网格分布

图5 流动边界网格分布

3 结果分析

3.1 试验结果与数值计算对比

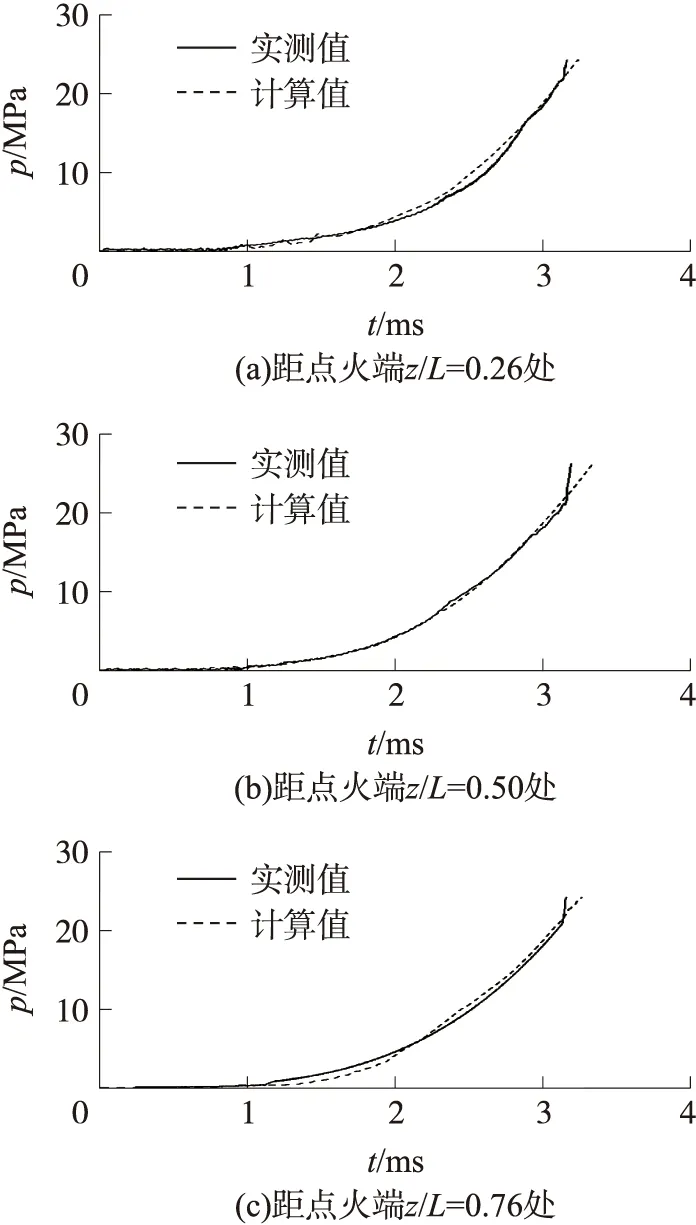

采用数值方法编写了两相流内弹道程序,进行仿真计算,计算采用的结构尺寸和装填条件与试验相同,并将中心管壁上3个测试点试验与计算结果的p-t曲线进行对比,如图6所示。图中,z为测试点距点火端长度,L为中心管管长。

图6 中心管壁上p-t曲线对比

对比可知,计算值和试验值吻合较好,说明本文建立的二维两相流模型和耦合方法可行。此次仿真模拟从点火具被击发开始,当点火药燃烧产生的高温高压燃气冲破传火孔膜片后,点燃抛撒药,中心管的压力才会开始上升,故在t=1.0 ms前中心管内压力没有变化,随着抛撒药逐渐被点燃,测压点压力缓慢升高,在2.2 ms后,由于抛撒药大量燃烧,燃气生成速率加快,压力迅速增大。整个过程作用持续到3.35 ms时,中心管内压力达到峰值,中心管破裂。

由3个测压点的压力上升起始时间对比可知,点传火管是从近点火端开始破膜,且破膜后点火药燃气射流依次到达中心管下端、中间、上端,从而中心管的压力从点火端向另一端逐渐升高。3条压力曲线上升趋势基本一致,说明抛撒药燃烧过程比较平稳,没有强烈的压力波动现象产生。

3.2 仿真结果分析

点火条件的一致性是中心管能量平稳产生和释放的前提,装有抛撒药的中心管作为中心炸管式抛撒系统的动力源,为子弹提供初始动能,直接影响了子弹的抛撒速度和飞行姿态。因此,对点传火管和中心管内流场变化过程进行详细研究非常必要。

3.2.1 流场压力分布特性分析

图7为不同时刻下点传火管内的压力分布图,径向坐标范围是0~0.006 m,即传火管的横截面半径。当点火具被击发后,传火管内点火药逐层被点燃,火焰阵面由点火端向末端传播,相应地,压力也沿轴向逐渐升高,由于传火管径向尺寸很小,压力在径向上分布均匀,如图7(a)所示。传火孔处的压力高于破膜压力后,膜片破裂,如图7(b)所示,近点火端处小孔首先破膜,燃气和部分未燃尽的火药颗粒由传火管向中心管喷出,造成了已破膜的传火孔处出现压力突降。随着小孔破膜,抛撒药被点燃,中心管内压力迅速升高,当2个区域达到平衡时,燃气不再流出,而当中心管内压力超过传火管内压力时,会出现回流现象,使传火管内压力小幅度回升,如图7(c)和7(d)所示。

图7 点传火管不同时刻压力分布图

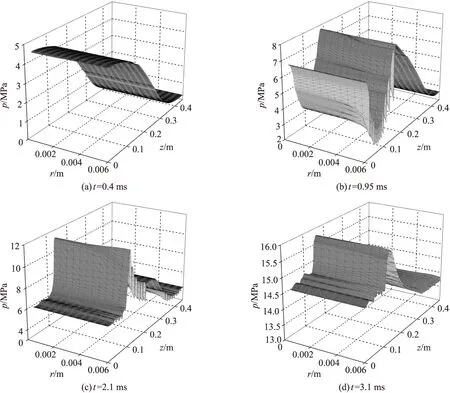

图8列出了不同时刻中心管的压力分布图,径向坐标r的起始位置为0.008 m,即点传火管的外壁面。图8(a)为传火管破膜初期。近点火端的传火孔首先破膜,点火能量开始进入中心管引燃抛撒药,流场中破膜的小孔处压力存在明显升高,且首孔处能量最大,相邻小孔处能量依次递减,能量在流入中心管后迅速扩散,遇到内壁后发生反射,造成了沿径向的压力波动。在t=1.6 ms时,传火孔已经全部破膜,随着点火能量的持续加入,中心管两端的压力梯度增大。由于破膜时序不同,中心管内不同小孔处气体流入量也不相同。近点火端首先破膜的区域,随着抛撒药的燃烧,点传火管的内外压力差逐渐减小,气固流出量也逐渐减小,而刚破膜的尾端处,压力梯度大,气固流出量更大,如图8(b)所示。随着抛撒药大量燃烧,压力迅速增大,中心管末端压力大于点火端,末端局部范围压力曲线凸起,原因是火药颗粒在压力梯度的作用下撞击到中心管末端壁面,受到滞止力,局部压力增大,如图8(c)所示。

随着点传火管能量的持续流出,流出量逐渐减小至0,而中心管内点火能量的加入使抛撒药全面燃烧,压力平稳增大,最终在中部出现高压区,如图8(d)所示。当中心管压力逐渐升高超过点传火管压力时,火药燃气在压力梯度的作用下会反向流入传火管,图9为3.1 ms时中心管内压力等值线图,可以看到在传火孔一侧出现小范围的压降,验证了回流现象。

图8 中心管内不同时刻压力分布图

图9 t=3.1 ms时中心管内压力等值线图

3.2.2 流场速度变化特性分析

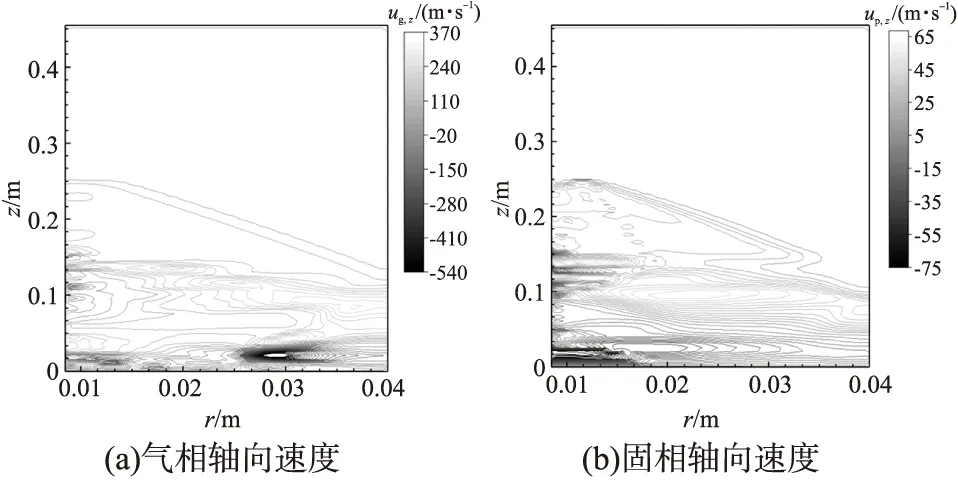

图10~图12给出了不同时刻中心管内气、固两相的速度场变化图。

图10 t=0.92 ms时中心管内速度等值线图

图11 t=2.6 ms时中心管内速度等值线图

图12 t=3.1 ms时中心管内速度场矢量图

由图10可知,在点传火管部分破膜时,点火能量的加入引燃部分抛撒药,使已破膜区和破膜区形成了较大的压力梯度,火药燃气和固体颗粒迅速向前扩散,在轴向上的传播速度增大。当抛撒药大量燃烧时,在2.6 ms时中心管压力沿径向十分平稳,气、固两相的运动主要体现在轴向上,结合压力分布图可知,高压区对应的气相速度大于低压区;在径向上,气相速度由中心管外壁面向传火孔一侧逐渐降低,如图11(a)和11(b)所示,固相速度与气相速度分布相似,同样轴向速度远大于径向,如图11(c)和11(d)所示。

图12为抛撒药燃烧后期气相和固相速度场变化图,3.1 ms时速度较2.6 ms时明显增大,径向速度梯度更大,回流现象更加明显。如图12(b)所示,在传火管小孔和小孔间隔处气流方向交叉相反,同样,由于壁面反射在中心管壁面处气流出现回旋,如图12(c)所示。

4 结论

①数值仿真结果与试验结果曲线拟合情况较好,验证了本文所建立的数学模型合理,能准确地描述中心管内流场的变化情况,可为抛撒动力源内弹道过程的流场特性提供研究方法。

②点传火管破膜的次序和点火能量释放的大小直接决定了抛撒药的点燃情况,对初始阶段中心管内流场变化影响很大,故选择合适的点传火管结构和装药条件是获得理想抛撒效果的重要前提。

③当中心管内压力高于点传火管时,会有回流现象出现,在压力梯度的作用下,产生不同程度的能量反向传递,促使中心管内压力分布趋向均匀、平稳。