一种SMA型螺纹自锁连接器设计

王超群,符江鹏,李晓磊,张 滋

(郑州航天电子技术有限公司,河南郑州,450001)

1 引言

螺纹连接器作为系统中必不可少的元器件之一,射频同轴连接器中N、TNC、SMA、SSMA等型号均采用螺纹连接机构,大量广泛地应用于系统中。系统中安装的螺纹连接器由于振动等因素的存在,螺纹连接会发生松动,造成连接螺母松脱,导致传输信号中断,严重影响系统的可靠性[1],所以,螺纹连接防松脱问题亟待解决。

针对螺纹连接器防松脱问题,传统的解决办法依靠螺纹的预紧力及在连接螺母上打保险丝孔的方法。该方法主要存在以下几个问题:(1)在插头的连接螺母和插座的安装板上面加工保险丝孔工艺难度大,不利于提高生产效率;(2)保险丝在固定和拆卸过程中,工序繁琐,操作难度大,花费时间长;(3)安装和拆卸需要专门的工具。

对于上述问题,本文以SMA螺纹连接器为例,进行了螺纹自锁连接器的产品设计,通过在插头和插座设计一种螺纹自锁机构,达到螺纹锁紧并防松脱的目的,并通过试验和用户应用验证,该自锁产品性能指标优良,并且安装便捷,可广泛扩展应用于螺纹连接机构的连接器,具有很好的推广价值。

2 螺纹自锁产品设计

2.1 螺纹自锁设计原理

螺纹自锁设计原理如图1所示。插座1和牙套2安装固定在法兰盘上,齿套3和驱动弹簧5安装在插头壳体4上,当插头和插座插合完成后,在驱动弹簧弹5的作用下,齿套与牙套相互啮合,达到螺纹自锁的目的。

图1 螺纹自锁设计原理图

如图1所示,该螺纹自锁产品将自锁机构设计为附件的形式安装在插头壳体和插座的法兰结构上,不改变原产品的安装开孔尺寸,可以和原产品互插互换,用户需要自锁功能的时候,安装上自锁附件即可,便于用户灵活选择。

2.2 螺纹自锁具体过程

螺纹自锁具体过程如图2所示。图2(a)所示,螺纹自锁插头、插座分离状态,在这种状态:插头齿套位于位置1,插座牙套用螺钉安装在插座壳体法兰盘上;图2(b)所示,螺纹自锁插头、插座插合到位,螺纹未锁死,在这种状态:仅旋合螺母,使插头和插座完成插合,插头和插座插合过程中,插头齿套保持处于位置1;图2(c)所示,插头、插座插合到位,螺纹锁死状态,在这种状态:插头齿套位于位置2,插头齿套和插座牙套相互啮合,螺纹达到自锁目的。

(a)插头、插座未插合状态

3 设计关键要点

3.1 自锁行程确定

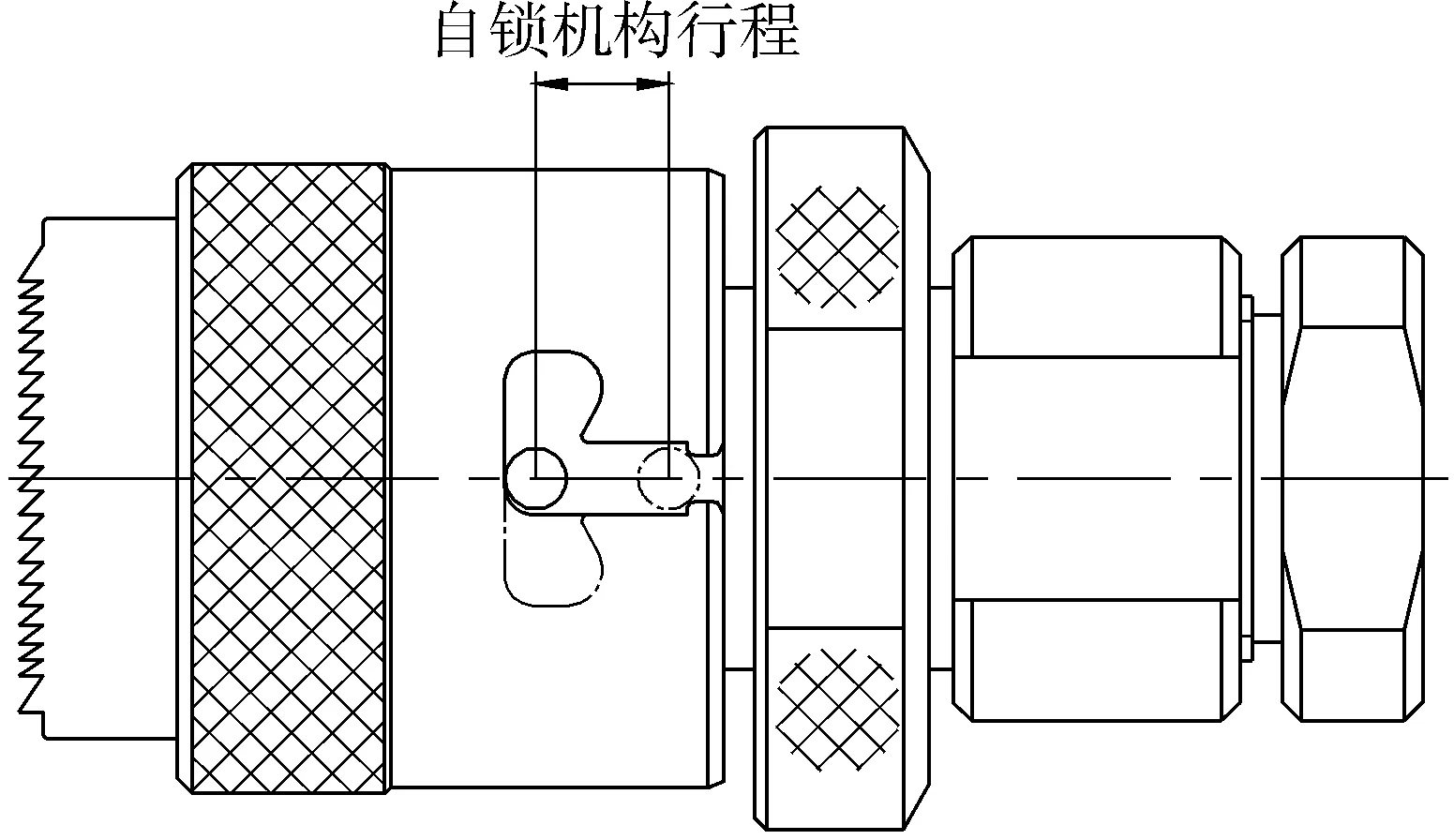

在自锁插头和自锁插座连接过程中,连接螺母旋合到位,合理设计自锁机构的自锁行程,达到自锁目的,同时确保自锁机构与插座端面不发生干涉。

图3 自锁机构行程

由于齿套安装在连接螺母上面,连接螺母旋合紧固后,为避免齿套与插座上面的牙套发生干涉,齿套端面与相应的牙套之间保证一定的间隙距离。又,齿套和牙套存在齿深,当齿套和牙套完全啮合时,需要预留齿深的距离。同时,满足自锁行程的前提下,保证自锁结构尺寸尽可能的小,与原产品外形保持一致,设计出最短、最合理的自锁行程。

3.2 连接螺母结构设计

自锁连接器自锁功能发生在连接螺母旋合完成之后,解锁功能发生在连接螺母旋开之前,自锁机构与连接螺母的结构息息相关,自锁产品设计过程中,通过对连接螺母结构和自锁结构的设计,使两者相互配合,确保自锁功能实现,同时保证自锁产品的外形尺寸最小,结构最精炼,可以和原产品互换。

3.3 齿套和牙套设计

自锁机构通过齿套和牙套的相互啮合,达到螺纹自锁目的,齿套和牙套最大外径的确定、齿型的确定、齿数的计算,相互啮合过程间隙余量的控制,确保连接螺母旋合后,可以做到100%自锁。齿型设计如图4所示。

图4 齿型设计图

3.4 齿数设计

齿数的设计与齿套外径尺寸有关。理论上:齿数越多,自锁越自如,但由于连接器尺寸的限制和加工工艺水平的限制,齿数不可能无限多。实际情况是:在满足要求的情况下,齿数的设计尽可能的少。这里分别以36个齿、45个齿和60个齿计算进行说明。

直径Φ7.5的外圆,均布36个齿,齿间距(弧长):7.4*3.14/36=0.654mm;

均布45个齿,齿间距(弧长):7.4*3.14/45=0.523mm;

均布60个齿,齿间距(弧长):7.4*3.14/60=0.392mm;

又,1/4-36UNS-2B螺纹[2]: 大径D=1/4inch=1/4×25.4=6.35mm;

螺距P=inch/36=25.4/36=0.7056mm;

0.65mm弧长(角度10°)对应轴向尺寸:P/360*10=0.7056/360*10=0.02mm;

0.52mm弧长(角度8°)对应轴向尺寸:P/360*8=0.7056/360*10=0.0157mm;

0.39mm弧长(角度6°)对应轴向尺寸:P/360*6=0.7056/360*10=0.012mm;

经过上面的分析和计算,可知:

1)36个齿、45个齿和60个齿数下,极限情况下对应的齿间距分别为0.654mm、0.523mm、0.392mm。即,60个齿的情况下齿间距最密,啮合更自如,但齿型更小,刚度最弱;36个齿的情况下齿间距最稀疏,啮合自如性较差,但齿型较大,刚度最强。

2)36个齿、45个齿和60个齿数下,极限情况下对应的轴向尺寸分别为0.02mm、0.157mm、0.012mm。即,60个齿的情况下,轴向极限间隙最小;36个齿的情况下,轴向极限间隙稍大。

3.5 齿套的固定方式

齿套安装在连接螺母上面,具备一定的径向旋转和轴向移动运动范围,而SMA连接器连接螺母尺寸小,六方螺母最大外圆Φ9.3,齿套在连接螺母上面如何固定、安装配合及实现在一定范围内运动是自锁机构设计的重要难点之一。

3.6 操作过程人性化设计

自锁产品与正常产品相比较而言,在正常产品螺母旋合的基础上,增加了螺母的锁紧和解锁功能,所以,更合理、更人性化的结构和操作设计是自锁产品的一个设计要点。

如图5所示,当插头的销子处于位置1的状态下,插头和插座正常旋合到位,注意旋合过程拧螺母部位。当插头和插座正常旋合到位(力矩扳手拧紧力矩0.79-1.13Nom),旋转制动套,将销子处于位置2,完成插头和插座的自锁。解锁过程反之亦然。

图5 螺母旋合拧紧及自锁过程图

该自锁产品螺母旋合和自锁机构旋合方向一致,施加力和受力的方向保持一致,螺母壳体设计有滚花和铣扁,自锁机构壳体设计有小凸台和滚花,便于操作,并且在操作过程中,自锁和解锁过程更人性化。

4 SMA螺纹自锁产品

4.1 自锁连接器及电缆组件

图6所示为设计研制生产的SMA型螺纹自锁连接器实物图。图6(a)为连接器未锁紧状态,图6(b)为连接器锁紧状态。图7为该螺纹自锁产品装配的电缆组件产品,已供用户使用,性能指标良好,自锁结构可靠,通过用户的应用验证。

(a) 未锁紧状态 (b) 锁紧状态 图6 连接器螺纹自锁状态

图7 SMA螺纹自锁连接器电缆组件

4.2 驻波和插损指标

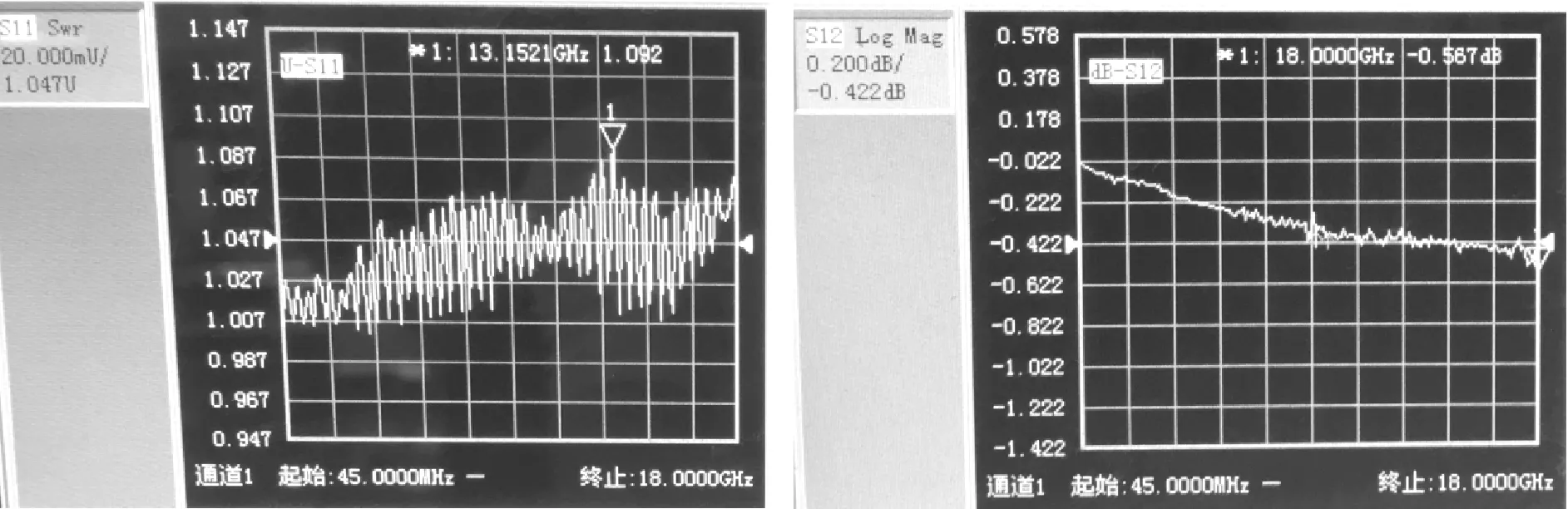

该SMA系列螺纹自锁产品,技术指标完全满足《GJB681A-2002 射频同轴连接器总规范》相关规定要求[3]。在18GHz范围内,自锁产品电压驻波比和插损指标如图8所示,电压驻波比<1.1,损耗0.567dB。

图8 自锁产品电压驻波比和插损指标

4.3 互换性

随机将提交批品种规格相同的插头(座)与任意插座(头)插合对接,自锁齿牙可以相互啮合,相同规格的连接器应能完全互换,自锁齿牙可以互相啮合。

4.4 自锁机构工作力

用测力计(或等效测力仪器)测算自锁机构行程范围内弹力大小,实物产品测试结果如图9(a)自锁机构行程范围内往返自锁弹力测绘图、

图9(b)自锁机构行程范围内单程自锁弹力测绘图。

(a)往返自锁弹力测绘图 (b)单程自锁弹力测绘图图9 行程范围内自锁弹力测绘图

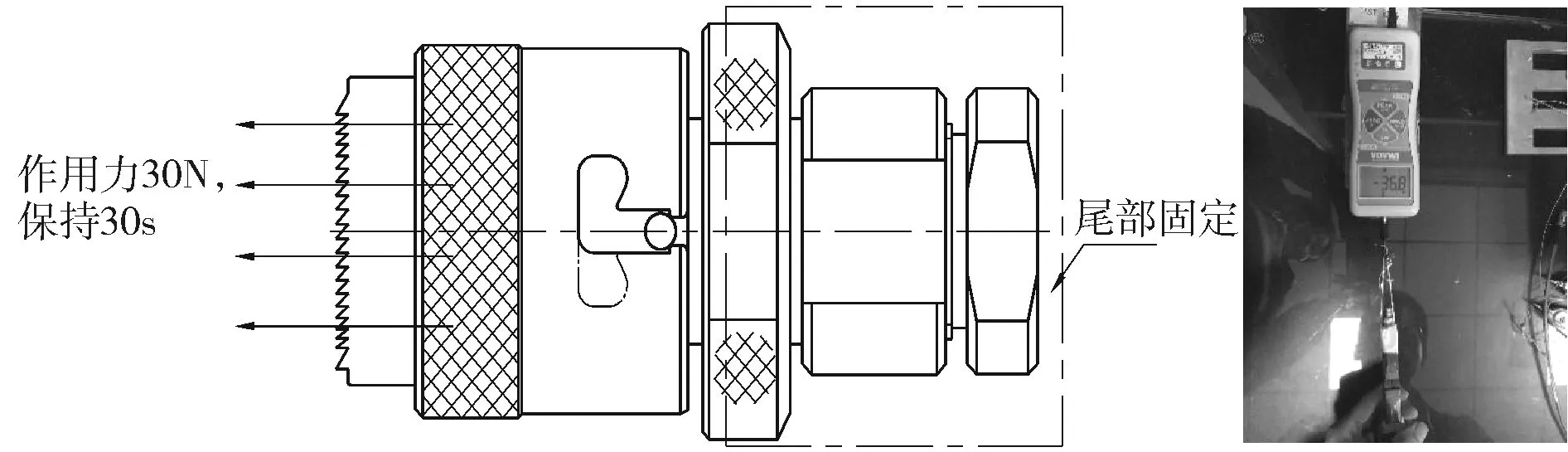

4.5 自锁机构拉脱力

自锁连接器尾部固定,沿连接器轴向方向以30N的力作用于自锁机构,保持该力30s,自锁机构不脱离壳体。如图10(a)自锁产品自锁机构拉脱力试验方法,如图10(b)自锁产品自锁机构拉脱试验。

(a) 自锁机构拉脱力试验 (b) 拉脱力试验图10 拉脱力试验

5 结束语

针对SMA型螺纹连接器由于振动等因素导致螺纹连接发生松动问题,设计一种SMA型螺纹自锁连接器。该螺纹自锁产品的特点和优势:1)确保螺纹100%自锁;2)安装开孔尺寸和原开孔尺寸一致,即不改变原产品开孔尺寸;3)外形尺寸与原产品尺寸相比,接近一致;4)操作便捷,人性化操作;5)加工成本低;6)性能指标优良。

该产品已通过试验和用户应用验证,操作便捷,可以作为一种有效的螺纹放松措施在螺纹连接机构中广泛推广应用。目前,我单位已将该自锁机构成功推广应用于N、TNC、SSMA等螺纹连接射频连接器中,可以有效的解决螺纹松动问题,该自锁产品具有很好的推广价值。