超润滑聚甲醛复合材料的制备与性能研究

梁正晨,骆华君,王选伦

(重庆理工大学材料科学与工程学院,重庆 400054)

众所周知,聚甲醛的主链呈线型结构,且分子链上没有其他链节,对称性好;碳氢键能高,内聚能密度高,聚集紧密,结晶度较高[1]。同时具有良好的腐蚀耐磨性,抗蠕变性能和抗疲劳性能,聚甲醛材料是几乎非金材料中机械性能最好的,被赞誉为塑料中的金属[2]。其本身也拥有良好的自润滑性能,因此可以大量的使用在各种滑动部件上,但是随着近些年来,各种精密仪器,医疗,汽车,以及电子元器件的出现,聚甲醛本身的自润滑性能已经不能满足各种精密仪器的要求,所以必须对其进行改性。PTFE也是一种性能优异,实际生活中使用范围很广的特殊材料。其化学性能非常稳定,有良好的耐化学腐蚀性能,耐高低温性能尤为突出,以及耐老化和良好的绝缘性,同时也是一种良好的固体润滑剂,由于聚四氟乙烯结构规整,分子链中C—F键,键能高且稳定,碳原子与氟原子共价结合,分子中没有游离的电子,主链呈螺旋状,分子链可以滑动,且分子间的相互作用力小。因此,聚四氟乙烯具有很低摩擦系数,具有良好的自润滑性能[3]。所以,本实验采用PTFE对POM改性,进行拉伸性能、冲击性能测试和摩擦磨损测试,研究其结晶形态和结晶性能,并通过动态力学分析不同含量的PTFE对POM材料结构和性能的影响。

1 实验部分

1.1 实验材料

共聚甲醛,M90,云南云天化有限公司;

聚四氟乙烯微粉,PTFE-0143,南京天诗新材料科技有限公司;

5号白油,市售。

1.2 实验设备

高速混合机:型号:SHR-10;江苏白熊机械有限公司;

双螺杆挤出机:型号:HSJ-35D;南京聚力化工机械有限公司;

塑料注射成型机:型号:TTI-95G;东华机械有限公司;

电热鼓风干燥箱:型号:DGH-9123A;上海一恒科学仪器有限公司;

微机控制电子万能试验机:型号:CMT-2503;珠海市三思泰捷电气设备有限公司;

缺口制样机:型号:JJANM-11;承德市金建检测仪器有限公司;

摆锤式冲击试验机:型号:ZBC1400-B;美斯特工业系统(中国)有限公司;

摩擦磨损试验仪:型号:MS-T3001;兰州华汇仪器科技有限公司;

差示扫描量热仪:型号:Q20;美国TA公司生产;

动态热力分析仪:型号:Q800;美国TA公司生产。

1.3 实验步骤

1.3.1 材料制备

按配方表1称取各个组分,首先将共聚甲醛和5号白油在高速混合机里混合30 s,再将聚四氟乙烯微粉加入高混机中,继续混合30 s,制得共混样品。将混好后的样品在双螺杆挤出机中进行挤出造粒,然后将粒料在恒温干燥箱里,充分干燥3 h,将干燥好的组样在注塑机加工成型后备样测试。

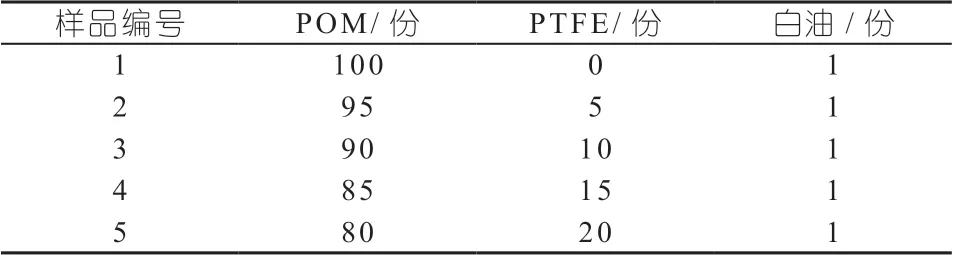

表1 POM/PTFE复合材料的配方

1.3.2 拉伸性能测试

将注塑出来的哑铃型样条放置24 h后,用万能试验机按GB/T 1040—2006测试,试验温度为室温,测试速率为10 mm/min,每组测试5根样条,求其平均值。

1.3.3 冲击性能测试

缺口冲击强度按GB/T 1043—2008测试,用悬臂梁冲击试验机测试,试验温度为室温;用缺口制样机制备2 mm深B型缺口,样条规格为80 mm×10 mm×4 mm,每组测试5根样条,根据冲击能量计算冲击强度并求平均值。

1.3.4 摩擦磨损性能测试

按GB/T3960—2016标准,使用MS-T3001摩擦磨损试验仪(兰州华汇仪器科技有限公司生产)进行测试。样品规格:4 mm×115 mm×115 mm;实验条件:载荷500 g;试验时间30 min;测量半径1 mm;转速200 r/min。

1.3.5 差示扫描量热仪测试(DSC)

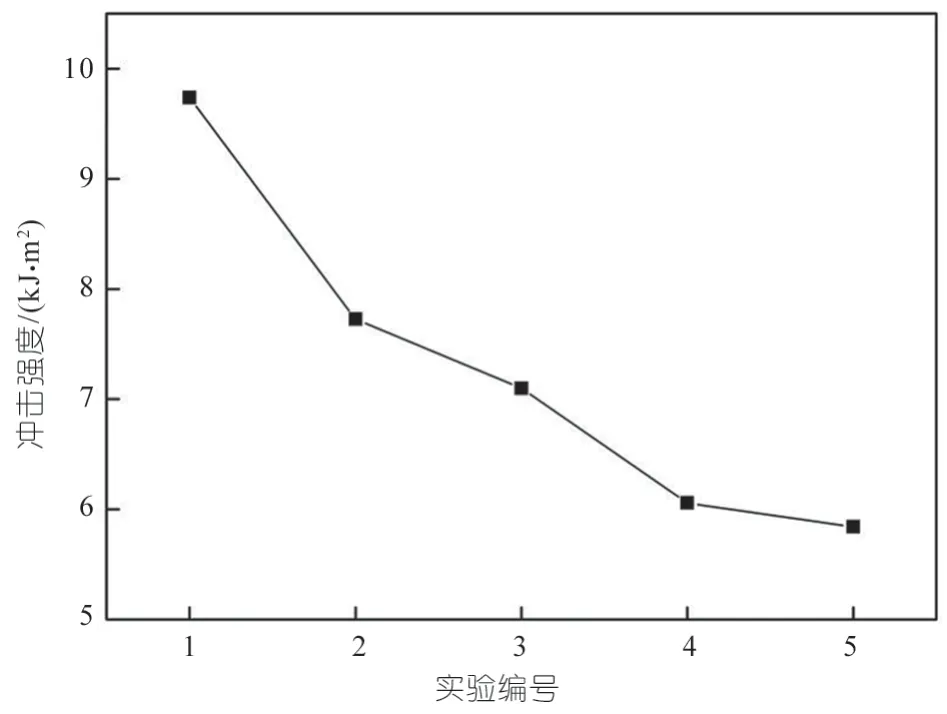

用Q20型差示扫描量热仪分析PTFE微粉对聚甲醛(POM)的初始结晶温度、结晶峰和结晶焓的影响。将仪器温度升至40 ℃,样品以10 ℃/min的升温速率加热升至185 ℃,恒温3 min;然后以10 ℃/min的降温速率降到40 ℃。样品重约3~5 mg,在氮气保护下测试,复合材料的结晶度(XC)可由下式计算得出:

其中,△Hm为试样的熔融焓;△Hm0为结晶聚合物完全结晶时的熔融焓,△Hm0(POM)=190 J/g。

1.3.6 动态力学性能测试(DMA)

使用动态机械分析仪(DMA)对样品进行测试。样品规格:30 mm×10 mm×4 mm。样品是在10 Hz的固定频率下以3 ℃/min从40 ℃加热到150 ℃。

2 结果与讨论

2.1 力学性能

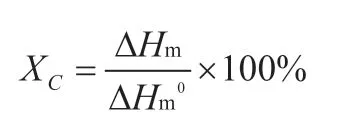

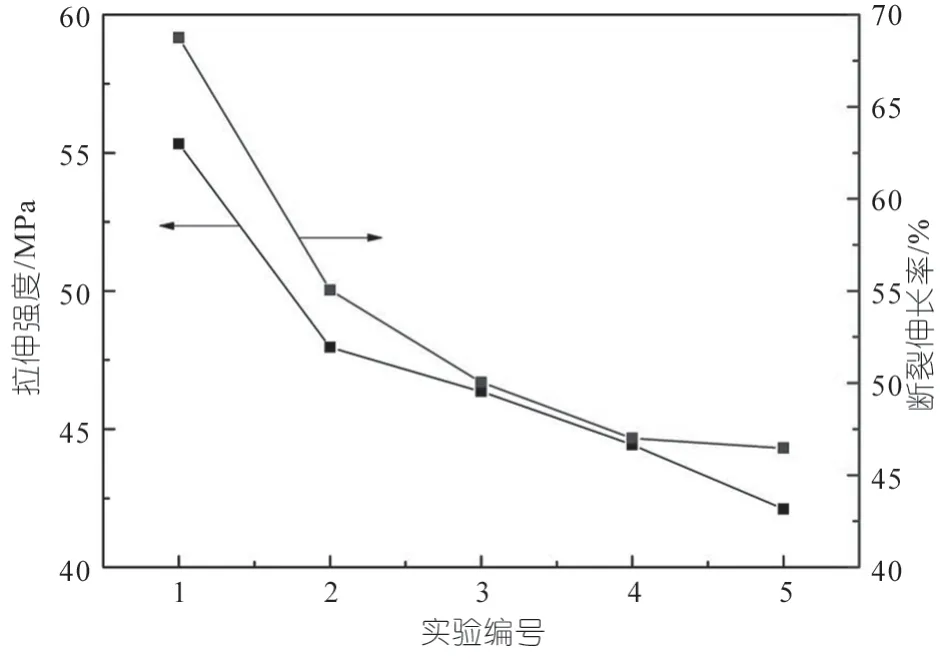

从图1、图2中可以明显的看出,PTFE的占比越来越大,POM复合材料的拉伸强度,冲击强度,断裂伸长率越来越小。随着PTFE的占比从0%逐渐增加到20%时,材料的拉伸强度从55.53 MPa减小到42.11 MPa,与纯POM的拉伸强度相比下降了25%左右;冲击强度从9.737 kJ/m2减小到5.841 kJ/m2,也比纯POM的冲击强度降低了40%左右;断裂伸长率从68.75%减小到46.47%,下降了20%左右,三组数据都有不同程度的下降。从宏观上来看,是因为PTFE具有很低的表面能,表现出优异的不沾性,因此和POM共混时,混合不均匀导致复合材料的力学性能有所降低;微观上来说聚合物的共混过程就是分子链间的扩散过程,扩散过程受到分子间作用力的影响。分子间相互作用可以用溶解度参数来表征,而PTFE和POM的溶解度参数相差较大,因此相容性差,分散不均匀,材料的性能也变差;二是因为POM本身的结构规整,力学性能好,但是加入PTFE之后破坏了POM本身良好的规整性,因此材料的力学性能有所降低[4]。

图1 不同含量PTFE的POM/PTFE复合材料的拉伸强度和断裂伸长率

图2 不同含量PTFE的POM/PTFE复合材料的冲击强度

2.2 PTFE微粉用量对POM耐磨性能的影响

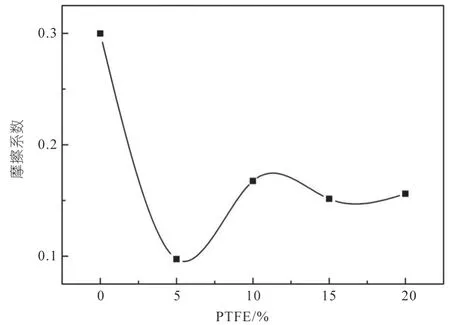

图3是POM随PTFE的含量从0%增加到20%的摩擦系数曲线图。从曲线关系图中,可以直观的了解到,PTFE的占比的逐渐变大,POM材料的摩擦系数越来越小,从最大的0.32一直降到0.15左右。纯POM的摩擦系数为0.32,PTFE的占比达到15%后,摩擦系数减小到0.15,继续增加PTFE的比例到20%后,发现曲线的斜率基本没有变化,摩擦系数仍然是0.15左右。在这个过程中加入0%~5%PTFE的曲线的斜率最大,说明摩擦系数减少的最快,当PTFE的占比在15%左右时再加入PTFE,摩擦系数基本维持在0.15左右,变化不大。这一是因为PTFE本身的摩擦系数很小;且PTFE的溶解度参数非常小,分子间作用力小,分子链呈螺旋状,导致PTFE的分子链可以滑动,在试验一段时间后,PTFE向摩擦表面转移,聚集形成一层转移膜,将两摩擦面分隔开,原本复合材料与対磨材料的摩擦变成PTFE转移膜跟対磨材料的摩擦,所以摩擦系数显著减小;第二是因为PTFE的占比跟聚集膜的生成完整度有很大关系。当加入的PTFE的占比不到10%,会发现在摩擦面没有一个完整的聚集膜生成且膜的厚度很薄,因此复合材料的摩擦系数仍然很大;当加入的PTFE占比达到10%时,可以形成一个比较完整的膜,而且随着PTFE含量的继续增加,PTFE转移膜的完整度越来越大,复合材料的摩擦系数也越来越低,耐磨性能也越来越好;当加入达到15%时,此时摩擦已经完全变成PTFE转移膜跟対磨材料的摩擦,继续加入PTFE时摩擦系数也基本保持不变。

图3 POM/PTFE复合材料的摩擦系数曲线图

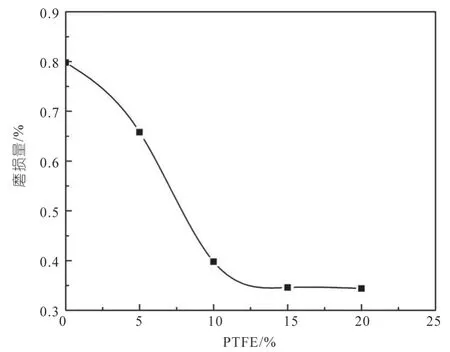

图4可以明显的看出随着PTFE含量的逐渐增加,共混体系的磨损量逐渐降低。当PTFE的含量增加到10%时,磨损量为0.398 g,而纯POM的磨损量为0.798 g,下降了将近50%。当继续增加PTFE的含量时,共混体系的磨损量降低的较为平缓,当PTFE含量到达15%,磨损量为0.346 g,继续增加PTFE含量到20%时,磨损量为0.344 g,基本保持不变。这说明PTFE共混改性POM能够有效改善共混体系的磨损性能,使复合材料的耐磨性能得到加强,材料使用寿命增加。

图4 不同含量PTFE的POM/PTFE复合材料的磨损量

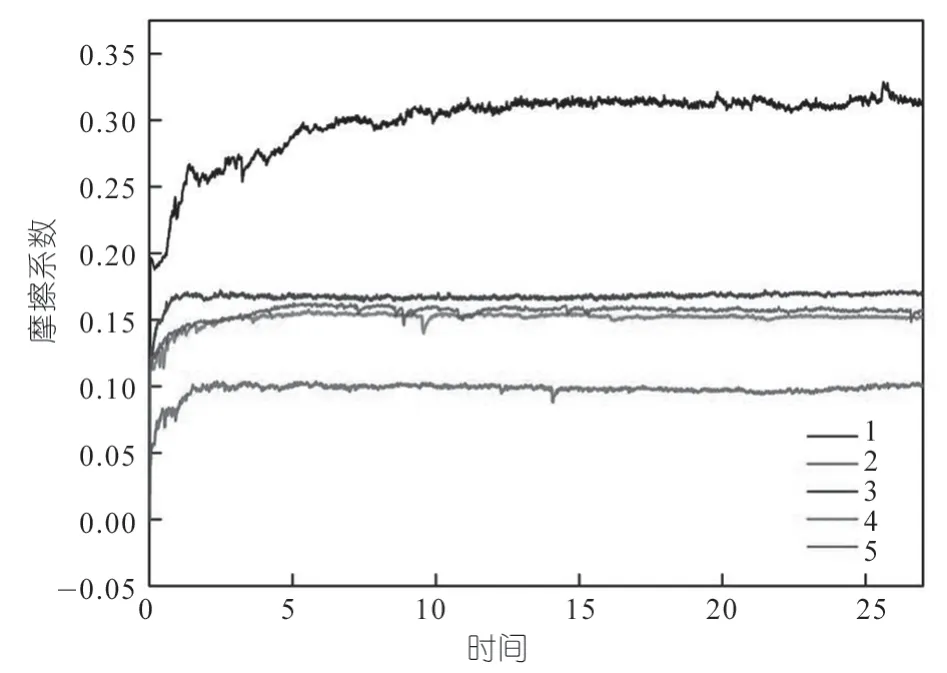

图5是聚甲醛复合材料的摩擦系数随时间变化关系图,在很短时间内复合材料的摩擦系数达到了最大值,然后下降最后趋于平缓,基本不随时间变化。在摩擦前期,由于聚甲醛表面在成型时聚集一部分PTFE的原因,使得前期摩擦系数偏小,随着时间的增加,表面团聚的PTFE被磨损,摩擦系数开始增加,在30 min内到达最大值,然后开始减小,最后趋于稳定,继续随时间的增加,摩擦系数也基本保持不变。由曲线中第二组分和第三组分可以看出复合材料都有一个最小值得峰,说明复合材料中还是存在少量PTFE的团聚物;第四和第五组分的复合材料中的PTFE团聚物在聚甲醛中的几乎没有。摩擦曲线上可以看出摩擦过程是一个摩擦和磨平两个过程,摩擦过程中,复合材料表面比较粗糙,凸起较多,此时摩擦系数较大,随着时间的延长,复合材料凸起被対磨材料磨损后,凸起基本被磨损,此时対磨材料与凸起接触面积最大,达到最大值,然后进入磨平过程,此时,磨材料与平整面接触,摩擦系数减小,最后趋于稳定,随时间的延长也基本不变。

图5 POM/PTFE复合材料摩擦系数随时间变化曲线

2.3 结晶性能

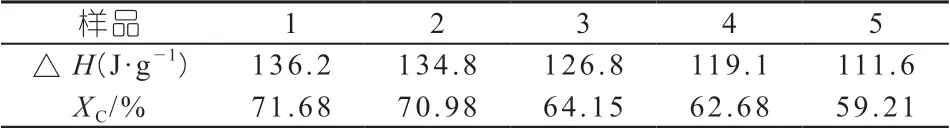

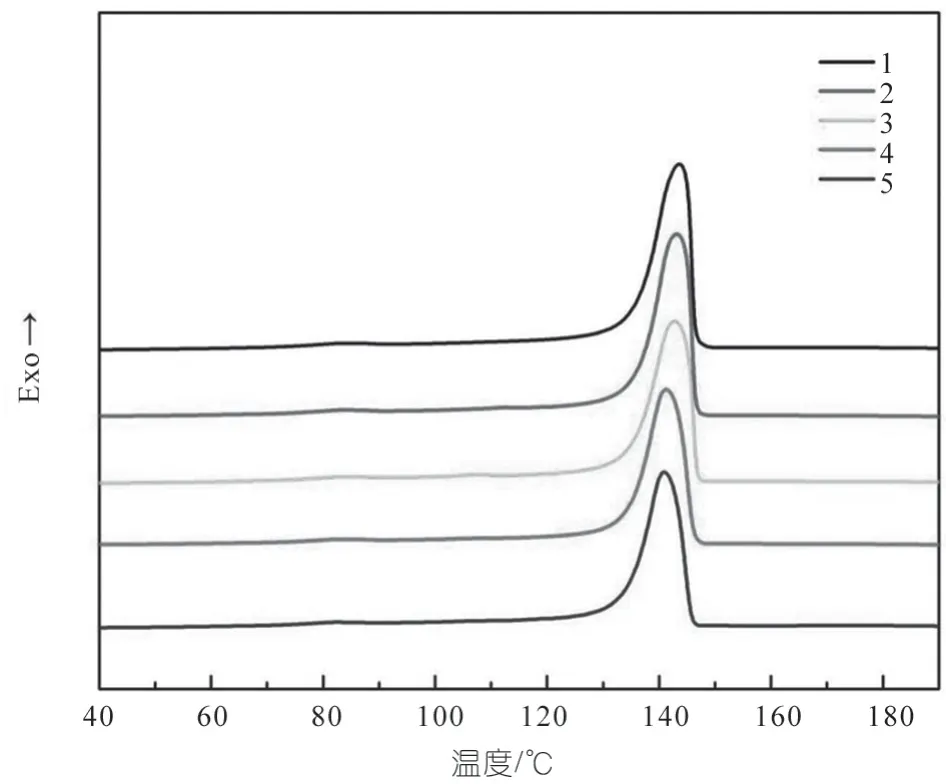

图6是随着PTFE占比的增加复合材料的结晶度与温度的DSC曲线。由曲线里能够明显的观察到初始结晶温度和结晶速率最快的是在150 ℃和130℃左右。由图6和表2中看到,随着PTFE的用量增加,复合材料的结晶度有明显的下降。从纯POM的71.68%,到PTFE含量为15%时结晶度最低为59.21%。这是因为随着PTFE的加入,PTFE的高熔体黏度导致聚甲醛的分子链段运动变得困难,难以有序排列和堆彻,破坏了聚甲醛的结晶能力,聚甲醛的分子链进入晶体的数量减少,所以复合材料的结晶度降低。因此,为了得到综合性能更好的聚甲醛超润滑材料,加入PTFE来改性,需要控制好PTFE的含量,防止复合材料的结晶度大幅降低,导致力学性能下降。

表2 复合材料非等温结晶参数

图6 POM/PTFE复合材料的DSC结晶曲线

2.4 动态力学性能

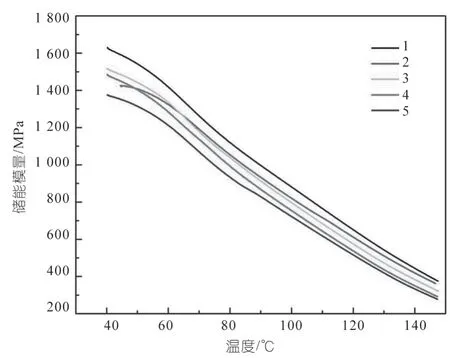

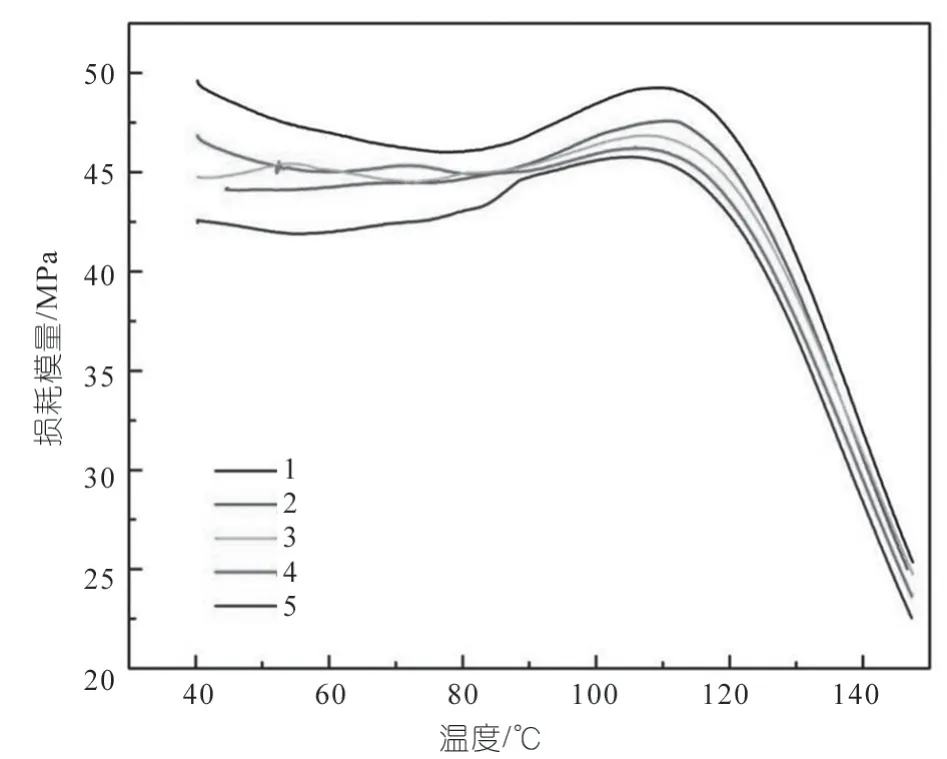

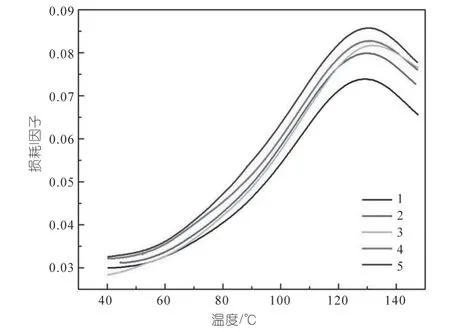

图7和图8分别是复合材料的动态储能模量随温度变化的曲线与动态损耗模量随温度变化的曲线。从图7上能够明显的观察到,温度越来越高时,聚甲醛复合材料的储能模量在逐渐减小,因为分子链间的作用跟温度有一定关系,当温度增加,分子链运动能力加强,聚合物内部的分子链为了抵抗外界应力变化而进行重排[5],所以材料的储能模量会慢慢减小;由于PTFE是软而弱的聚合物材料,分子间的相互作用力较小,所以是刚度,硬度强度都比较小的材料,因此在聚甲醛中加入PTFE后,会使复合材料整体的刚度降低,因此动态储能模量也会减小。材料的动态储能模量一般可以用来表征材料的力学性能,因此,聚甲醛用PTFE改性后,动态储能模量的降低,说明复合材料的力学性能有一定程度的降低。图8是聚甲醛与改性后聚甲醛材料的动态损耗模量与温度的关系曲线。图中直观的了解,动态损耗模量的变化与动态储能模量的变化大致一样,聚甲醛在添加PTFE改性后,动态损耗模量也降低了,且在110 ℃左右时达到最大值。动态损耗模量与材料的“内摩擦”有一定关系。由于PTFE的溶解度参数比较小,加入到聚甲醛中,使得整体的相容性增加,所以动态损耗模量减小。动态损耗模量是表征材料黏性的一个物理量。动态损耗模量减小,说明材料的阻尼损耗因子减小,因此,材料的弹性越好,在110 ℃之前,材料的损耗模量一直增加,110 ℃达到峰值,转而开始减小,这是因为材料在110 ℃时,晶体结构被破坏,因此损耗模量开始降低了。图9是聚甲醛与改性后的聚甲醛材料的动态损耗因子与温度的关系曲线。动态损耗因子是损耗模量与储能模量的比值。可以直观的看出,改性后的聚甲醛材料随着PTFE的含量的增加,动态损耗因子增加,这是因为PTFE的机械损耗比聚甲醛的高。而随着温度的增加,损耗因子增加是因为材料的损耗模量在晶体结构没被破坏之前是在增加,而储能模量在减小,因此材料的损耗因子增加。

图7 POM/PTFE复合材料的DMA储能模量曲线

图8 POM/PTFE复合材料的DMA损耗模量曲线

图9 POM/PTFE复合材料的DMA损耗因子随温度变化曲线

3 结论

(1)POM/PTFE复合材料的力学性能随着PTFE的用量增加而有所下降,但是显著提升了材料的耐磨性能,增加了材料的使用寿命。

(2)POM/PTFE复合材料的结晶度随PTFE含量增多而下降。PTFE加入后导致POM分子链段运动困难,结晶度降低。

(3)动态力学性能测试表明POM/PTFE复合材料的储能模量降低,材料的刚性强度降低;损耗模量也降低,说明材料的弹性增加。损耗因子升高,说明材料的黏性增加,适合用于制备阻尼材料。