新型造粒塔喷头层结构及危大工程设计

(中国五环工程有限公司,湖北 武汉 430223)

造粒塔作为尿素装置中重要的大型化工设备,其整体设计包含工艺方案、结构选型、地震验算、施工技术、防腐措施等各个方面。近年来,随着我国经济高速发展、化工产能的逐渐扩大,造粒塔直径不断增大,高度不断增高;另外,由于环保要求的提高,除尘及节能装置更新换代,设备质量体积相应升级,造成喷头层承受荷载与以往相比大大增加。在造粒塔建造过程中,塔壁一般采用滑模施工,喷头层则利用高空施工平台方式搭设,按照国家有关规定及要求,以上内容均属于危大工程(危险性较大工程的简称)的范畴,需要指出重点部位和环节,有必要进行专项设计[1]。

造粒塔喷头层距地面高度高、跨度大,底面以下全部为空筒(至少在50 m以上),属于典型的高空大跨度结构。由于现在造粒塔的直径大多超过了24 m,喷头层结构的设计必须符合危大工程相关安全要求:不但要满足自身结构安全,还需考虑整个复杂施工过程荷载变化对施工安全的影响。

目前,造粒塔喷头层主受力结构设计多采用一字形型钢混凝土大梁,或者是钢筋混凝土井字梁、辐射梁体系。

由于喷头层施工高度较高,传统的脚手架施工方式已不适用,目前多使用滑模施工法,施工面主要采用3种平台结构:装配式滑模平台结构、大直径变结构滑模平台结构、挑架式柔性操作平台结构[2]。

通过对比传统施工平台结构,喷头层施工大部分采用辐射钢桁架结构形式。以装配式滑模平台结构为例(见图1),其采用刚性圈辐射桁架平台,即辐射钢桁架与中心钢性圈相连,节点连接较多,且使用范围小于26m。对于超过26m的平台结构,目前采用变结构滑模平台结构(见图2),其实质是装配式滑模平台的升级版——通过设置上下两层弦杆,以加大中心刚性圈的刚度,并加大桁架高度以提高桁架刚度及承载力。挑架式柔性操作平台结构只针对滑模施工,不适用于喷头层结构的施工。

图1 装配式滑模平台结构

图 2 大直径变结构滑模平台结构

本文提出一种双层叠合桁架式结构形式,与喷头层结构设计紧密结合,形成新型的受力结构,旨在满足结构稳定性、功能性的前提下,优化设计,节省费用,保证此类危大工程施工安全。以下通过实际工程来展示这种新型喷头层的应用情况。

1 工程概况

本工程为晋开化工百万吨总氨项目配套尿素工程尿素装置造粒塔,造粒塔直径(内径)26m,造粒塔主筒体顶标高为116.800m,楼梯间顶标高为124.100m。现浇钢筋混凝土筒结构,标高21.600m以下,筒壁厚550mm,楼电梯外壁厚250mm;标高21.600m以上,筒壁厚350mm,楼电梯外壁、内壁厚均为200mm。

喷头层与其屋面设计采用现浇钢筋混凝土梁板结构,两侧混凝土劲性深梁横贯整个造粒塔形成主受力构件支撑,在施工阶段,由其中钢骨即钢桁架支撑全部质量,在完成各个施工阶段之后,由混凝土深梁承受全部设计荷载。

2 结构分析与施工阶段划分

从桁架到达指定位置到最终形成受力构件,施工荷载不断变化,分析相应设计荷载,针对不同结构体系,将整个施工过程分为5个阶段。

第一阶段:第一层子桁架随着滑模提升到位,作为施工操作承载体系;第二阶段:在第一阶段已经提升到位的第一层子桁架上组装第二层子桁架,形成双层钢桁架;第三阶段:钢桁架组装完成后,浇注下半段钢桁架和喷头层底的混凝土;第四阶段:待第三阶段混凝土达到设计强度之后,浇注全部混凝土,形成主受力构件——高空大跨度多层桁架式型钢混凝土组合深梁;第五阶段:深梁混凝土达到设计强度,承受施工、喷头层结构、上部内排风筒结构、安装设备等全部荷载。

3 双层桁架叠合式平台结构形式

第一阶段时,将两榀一层子桁架加工成型后,通过吊装支撑在塔壁上,其位置与喷头层结构深梁的位置保持一致。子桁架在每侧设置千斤顶,与平台结构同时滑模上升。达到预定高度后就位安装上层子桁架,形成双层桁架叠合式平台,其承载着喷头层整个施工阶段的荷载。结构形式见图3、图4[2]。

图3 第一层子桁架

图4 叠合式桁架注:1—上弦杆;2—直腹杆;3—下降式斜腹杆;4—下弦杆;5—加强板;6—塔壁;7—预留拼接接头;8—埋入式端柱;9—第一层子桁架;10—第二层子桁架。

4 设计难点

(1)钢桁架验算。双层钢桁架的形式特殊,有别于普通桁架,但受力特点遵循上部受压、下部受拉的原则。为了更好地显示其受力性能,将这个结构形式进行有限元计算,并加入到造粒塔模型一并考虑。不但观察其内力分布,而且对支座内力及造粒塔塔壁影响进行分析,考虑塔壁局部加强措施。

(2)塔壁影响。当钢桁架的受力形式向型钢混凝土梁的受力形式逐渐转变时,意味着结构体从塔壁的支点连接过渡为延塔壁竖向的整体连接,通过对比同等工况下的钢桁架和混凝土梁塔壁受力情况给出结论。另外,当劲性混凝土大梁形成后,由于上部荷载的变化,为塔壁受力相应变化,也提供了依据。

为了更好地分析结果,按照本项目实际情况,利用SAP2000软件,将造粒塔及相应结构构件在不同工况下的受力情况进行模拟。

5 有限元整体结构设计

5.1 主要计算参数

①结构设计使用年限为50年,结构安全等级为二级,结构重要系数r0=1.0;②本工程场地类别为Ⅱ类,场地土为中软土;③本工程地震设防烈度为7度,设计基本地震加速度值为0.10g,地震分组为第一组,本工程建筑抗震设防类别为丙类;④混凝土强度等级为C35。

5.2 荷载

①设计活荷载:楼梯及楼梯平台为3.5kN/m2;喷头层、塔顶屋面为3.0kN/m2;②温度荷载:其中,月平均最低气温为-5℃,造粒塔内部最高温度按80℃考虑;③基本风压:0.45kN/m2,地面粗糙度为B类,基本雪压:0.35kN/m2;④平台荷载:吊平台自重(恒载为40.8kN/m2,包括吊杆、平台木跳板及钢管方格网)、吊平台货物堆放荷载及人员活动荷载(活载为2kN/m2)。

5.3 工况组合

主要考虑施工状态下的荷载组合:11.2(恒)+1.4(活);②1.35(恒)+1.4×0.7(活)。

5.4 双层钢桁架验算

本次危大工程设计分两阶段:第一阶段为双层桁架组装过程中,单层桁架作为施工平台结构所承受的荷载验算;第二阶段为双层桁架组装完成后,混凝土分段浇筑过程中整个结构的受力情况。双层钢桁架与造粒塔模型见图5。

图5 双层钢桁架与造粒塔模型

危大工程设计重点是对双层钢桁架本身承载力进行了计算。当按照最不利荷载组合,考虑4.5m高混凝土荷载作用在双层结构之上时,计算杆件最大内力,轴向压力为1 779kN,轴向拉力为1 842kN,钢桁架最大应力比上弦杆为0.66,下弦杆为0.59,斜腹杆为0.72;考虑7m高混凝土荷载作用在双层结构之上时,计算杆件最大内力,轴向压力为2 633kN,轴向拉力为2 643kN,钢桁架最大应力比上弦杆为0.96,下弦杆为0.92,斜腹杆为0.99。

按照实际情况,钢桁架下弦中心线对应喷头层底部即造粒塔高100m的位置。为了更好地对比,选择桁架浇筑混凝土至4.5m以及7.5m时,整体钢桁架沿塔壁高度方向受力对比见表1。

表1 浇筑4.5m与7.5m高混凝土时双层钢桁架对塔壁的影响比较

5.5 混凝土深梁验算结果

为了考察混凝土深梁结构在验算中承担的作用,对4.5m及7.5m高的混凝土深梁进行计算,看其在同等荷载条件下与双层钢桁架相比对塔壁的影响(见表2)。

表2 浇筑4.5m与7.5m高混凝土深梁对塔壁受力影响比较

6 计算结果分析

6.1 钢桁架验算

在单层桁架随滑模上升过程中,考虑在足够的安全前提下,应尽量减轻自重。

双层钢桁架高空组装完成后,由于其在浇筑过程中桁架内力较大,应考虑减少弦杆或腹杆平面外长度或混凝土浇筑分段施工方式,保证结构稳定性。

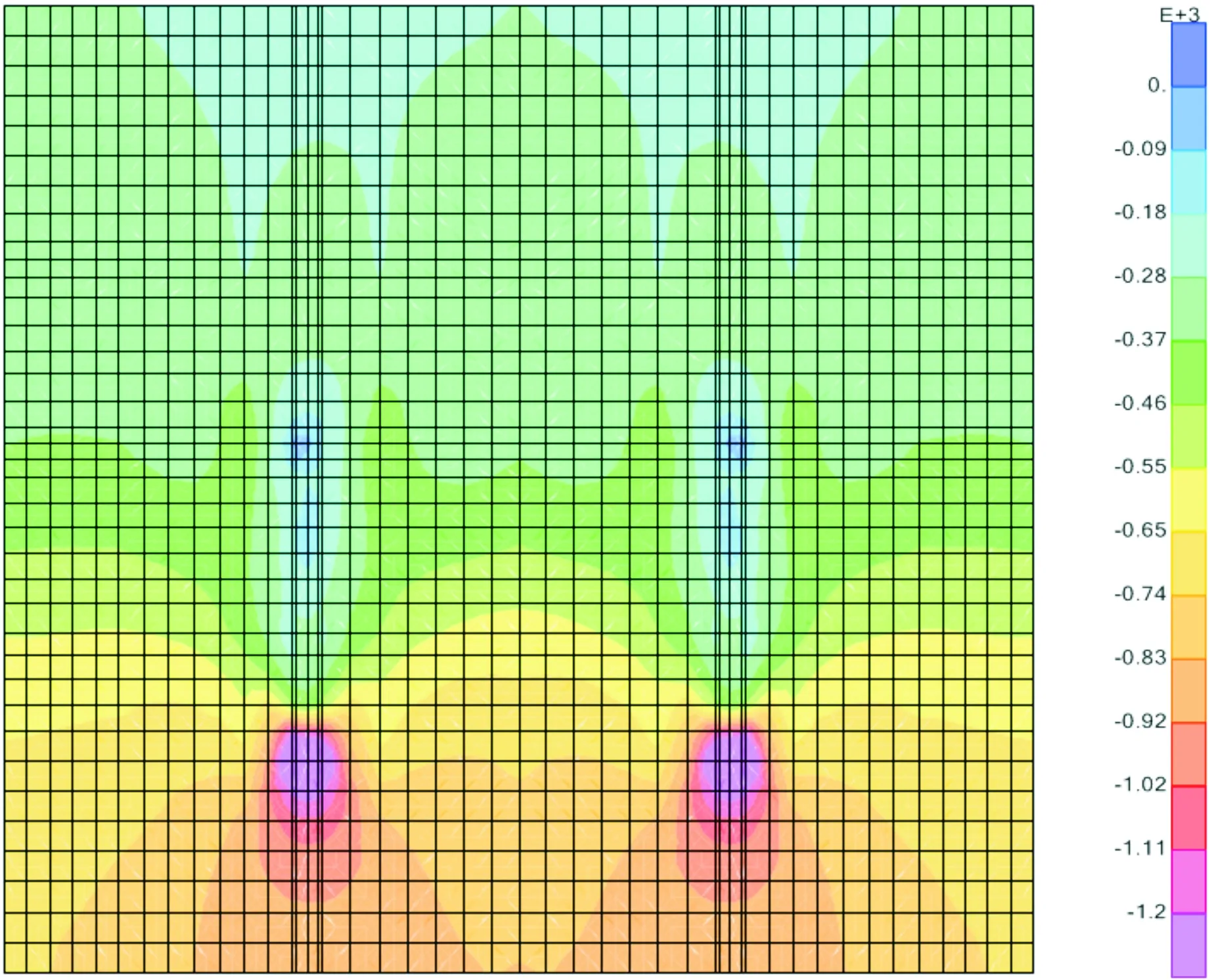

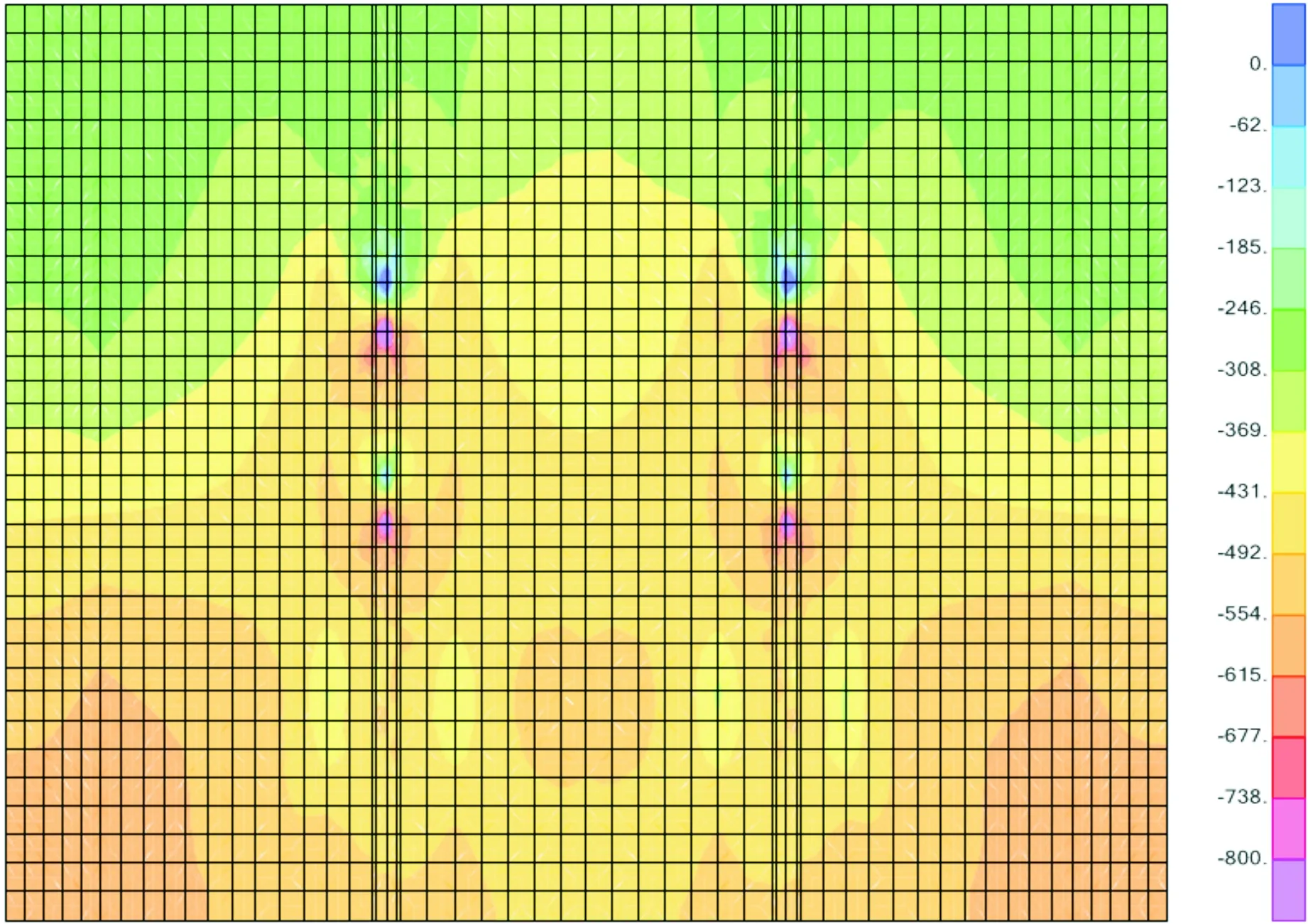

6.2 各阶段内力比较

在双层钢桁架受力体系下,塔壁不同位置的内力数据显示:①塔壁承受最大竖向力发生在上弦杆下方约500mm位置,其次竖向力为中间弦杆下方,下弦杆下方内力变化不明显;②由于弦杆上部受压,下部受拉,引起整个塔壁环向受力上部为受压区,下部为受拉区,中间弦杆位置受力较小;③塔壁环向弯矩和竖向弯矩明显受到受压区与受拉区的影响,两种荷载情况下,整个截面受力形式类似。

在混凝土深梁受力体系下,图示数据显示:①沿端部截面所有竖向轴力集中在造粒塔100m高度位置。通过分析,这主要是因为建模过程中将深梁端部与塔壁连接设置为刚性连接,而导致整个端部成为一个“刚体”,不再显示内力变化。即使考虑内力扩散效应,深梁底部的压应力依然很大;②与钢桁架受力体系类似,塔壁在深梁截面范围依然表现出上部受压、下部受拉的受力特点。另外,其竖向弯矩同样由于刚体的原因并没有显示。

6.3 第三阶段结构成型后受力分析

第三阶段结束后,整个结构存在两个受力体系:一个是下部型钢混凝土深梁结构,另一个是作为骨架的双层钢桁架。为保证整体结构安全,已针对两个不同结构分别进行验算,保证上部型钢满足受压要求,下部深梁满足配筋及变形要求。在整个施工过程中,恒载主要为模板和混凝土自重,活荷载则显示为施工人员操作荷载。按照软件分析结果,第二阶段型钢混凝土成型后,桁架底层弦杆存在不可逆转的弯曲变形(见图6);因此在第三阶段混凝土浇筑过程中,应考虑底部弦杆的初始弯曲变形对结构造成的影响。具体计算结果见图7。

图6 第二阶段完成时的变形影响

图7 考虑底层弦杆变形第三阶段计算弯矩(D+L)

6.4 双层钢桁架与型钢混凝土深梁结构承受相同荷载时各自对塔壁的受力分析

相同的荷载情况下,混凝土深梁结构(见图8)与钢桁架(见图9)在塔壁上显现出不同的受力情况。不论对于哪种结构,支座区域下方都需要按照所得数据验算压应力,由于受力原理不同,导致压应力最大值位置截然不同,设计中需引起注意,对应位置宜按照计算结果采用受压钢筋加强。

图8 混凝土深梁在塔壁上竖向轴力

图9 钢桁架在塔壁上竖向轴力

7 叠合式双层钢桁架设计

7.1 双层钢桁架体系与单层钢桁架体系优势比较

目前,比较常见的有使用单层桁架作为施工喷头层结构受力体系支撑,其拼接全部为高空组装,构件截面较大,受力明确,形式简单。为便于比较,按照同等条件设计的双层钢桁架体系与单层桁架体系见表3。

笔者注意到,在高空组装该桁架时,必须借助提前搭设的施工平台,否则无法保证高空组装的安全性,也必然导致其造价相对较高。相对比,双层钢桁架形式虽略复杂,但在施工应用过程中取消了高空搭设平台这一环节,既能减少相应费用,又可取消危险作业环节,为施工专项方案提供有力保证。同时,由于组装构件截面较小,安装质量也相对容易保证。

表3 双层钢桁架体系与单层钢桁架体系对比

7.2 双层钢桁架体系平面外稳定问题

计算单层钢桁架时,平面外取两个节间,每隔两个节间设置横向支撑,保证稳定性。

双层钢桁架拼接完成之后,为保证7m高的桁架有足够的侧向稳定性,每隔桁架一个节间设置槽钢剪刀撑,高度同桁架。

7.3 喷头层结构的混凝土浇筑(设计要求)

喷头层在混凝土浇筑过程中应采用分段浇筑的方式,在计算中双层钢桁架对结构安全性的保证为浇筑4.5m混凝土以下荷载,之后荷载将逐渐转移至深梁受力体系承受。因此,下段浇筑完成28d、混凝土达到强度之后,方可进行上段浇筑。推荐采用在高度为1.6m、4.5m、7m位置分3次浇筑完成。

7.4 塔壁局部加强措施

根据钢桁架以及深梁计算结果,明确塔壁局部受力较大位置为双层桁架上下弦的3个支撑点下方,无需整体提高塔壁壁厚。塔壁采取如下加强措施:①对上述受力较大位置设置附加抗压钢筋,范围是高度1~2m,提高混凝土抗压承载力;②增加深梁与塔壁相交处水平方向腋角并设置抗裂钢筋,扩大端部内力消散范围。

8 结语

本文围绕造粒塔及喷头层设计,针对大跨度结构设计及施工组织,利用有限元软件进行了一系列计算分析。分别对喷头层受力结构、施工平台结构、塔壁结构进行了充分的设计优化,考虑不同施工阶段各种工况,对一些重要环节进行专项设计,并提供相应理论依据。目前,本工程已经完工,新型施工平台及喷头层设计的应用,遵照危大工程安全管理规定的要求,符合设计施工相统一的原则,其造粒塔喷头层设计新理念会将大跨度结构设计带向更加广阔的应用领域。