水泥生产“跑冒滴漏”现象分析及治理实例

丘展明

在许多水泥企业,“跑冒滴漏”问题严重,但并未引起足够的重视。生产车间油液渗漏、水龙头滴水,散发难闻刺鼻气味,这些是显性的“跑冒滴漏”;管道保温层破坏等,是隐性的“跑冒滴漏”。保温层破坏导致的热能损失,虽不如蒸汽泄露导致的热能损失那么明显,但日复一日累加,热能损失同样严重。这些“跑冒滴漏”问题如果不治理,不仅浪费资源、增加企业生产成本,而且污染环境,存在安全隐患。若要解决“跑冒滴漏”问题,企业一方面应该制定相应的规章制度,加强巡检维护岗位责任制建设,另一方面应投入相应的技改费用,配置监测仪器仪表等设备。企业工作人员应提高对“跑冒滴漏”危害性的认识,从自身做起,将“跑冒滴漏”治理工作落实到生产车间的每一个工段、每一个岗位。

1 产生“跑冒滴漏”的原因及解决对策

1.1 设备故障

阀门、管件等的接头损坏,设备“带病”工作,会导致生产中出现“跑冒滴漏”的情况,解决对策如下:

(1)具备立即修理条件的,应立即组织人员修理,将问题解决在萌芽状态,不留下安全隐患。

(2)不具备立即修理条件的,要切实查明产生“跑冒滴漏”的原因,将“跑冒滴漏”问题控制在最小的范围内,加强巡视检查,做好交接班工作,待设备停机或者具备检修条件时进行修理。若“跑冒滴漏”现象十分严重,应申请立即停机修理,以免酿成设备事故。

除以上原因外,部分“跑冒滴漏”治理困难也是导致“跑冒滴漏”现象存在的原因之一,如窑系统、煤磨大齿圈、辊压机辊子漏油现象,个别下料溜子漏灰扬尘现象等,即使采用常规新型密封方式或新型材料,也无法保证治理效果且费用较高。

我公司技术中心积极组织力量进行调研,寻求效果好、投资省的技术方案,积极试验并取得了一定成效。如,采用喷洒润滑开式齿轮传动能解决大齿圈罩漏油问题,并改善齿轮润滑状况。

1.2 减速机漏油

减速机使用年限较长,部件磨损严重,密封失效。

此类设备在维护过程中,配件因型号老旧采购困难,维修意义不大,若要更换使用新型减速机或永磁电机驱动,技改费用较高,需要权衡决策。

1.3 设备及设施年久失修

厂区较多皮带廊架、钢结构、雨棚等出现大面积锈蚀。

对此,应立即进行防锈防腐修复工作,建立巡检维护制度,保障设备及设施运行安全。

另外,需加强设备的日常维护,保持设备工作环境清洁。反复检查、逐步完善、持续改正水泥生产的“跑冒滴漏”问题,预防“跑冒滴漏”点处理后复发。

2 提高认识,完善制度

(1)巡检时发现漏点后,立即采取措施补救,杜绝明显的“跑冒滴漏”,是治标的办法。

(2)进行防腐蚀技术攻关,建立健全的防腐蚀台帐,制定备件更换计划,有计划地更换设备上的易腐蚀部件。建立定点定期测厚台帐,及时发现并处理减薄部位。

(3)建立漏点台帐,每个工段根据漏点大小,处理的难易程度,按照需要停机处理、不需要停机处理分类进行管理。根据漏点大小和处理难易程度制定可操作性强的考核制度,加强对员工的考核。

(4)加强日常管理。“跑冒滴漏”不仅导致生产成本高,更影响工作环境,危害身体健康,必须全员行动参与治理。日常巡检过程中,对检查漏点进行统计并分析原因,做好更换备件、补焊等工作,共同维护好工作环境,为绿色生态工厂建设打下坚实的基础。

(5)经常进行“跑冒滴漏”检查,分析“跑冒滴漏”原因。若是设备部件原因,应及时修理;若是人为因素造成,则应制定有效的工作制度并进行考核。

3 “跑冒滴漏”治理案例分析

为实现绿色生态工厂建设,我公司研究制定并实施了如下技术改造方案(案例):

3.1 生料入库输送系统“跑冒滴漏”治理改造

(1)改造原因:我公司生料入库输送系统采用“皮带输送机+螺旋输送机”的工艺布置方式,其中,螺旋输送机用于皮带输送机溢料的输送,“跑冒滴漏”现象突出。因无法解决皮带机生料粉溢料问题,日常生产必须安排专人现场清理物料,生料粉在输送过程中因二次扬尘造成廊道内粉尘浓度大,严重威胁职工的健康。

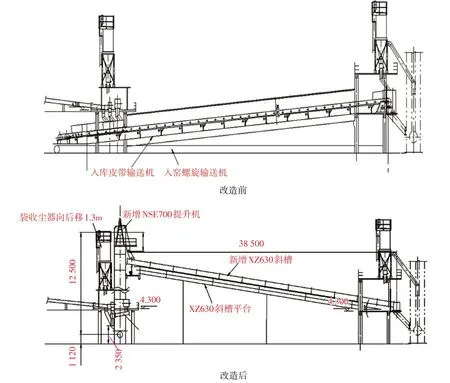

(2)改造方案:采用全封闭的“提升机+输送斜槽”的输送系统技术改造方案,新增一台提升机和输送斜槽,将生料粉提升后进入输送斜槽,再通过输送斜槽输送至入库提升机进料口,取消了原有入库皮带输送机与入窑螺旋输送机。输送系统改造前后工艺布置见图1。

图1 生料入库输送系统改造前后示意图

(3)改造效果:改造后物料在输送过程中无扬尘点,能够有效解决现场生料粉溢料和扬尘等问题,改善了生产环境。

3.2 回渣提升机传动部分“跑冒滴漏”治理改造

(1)改造原因:我公司辊磨回渣提升机原传动部分采用“减速机+链条传动”的形式,链条传动采用油浴润滑,齿轮变速箱漏油现象突出。由于链条浸润在齿轮变速箱中,传动过程中,润滑油在链条带动下造成飞溅,油液容易在轴端蹿出,造成设备及环境污染大。

(2)改造方案:弃用现有链条传动,拆除现有提升机传动部分,重新制作传动底座,更换一台B4DH12A减速机(自带辅助传动及逆止装置)。此外,还更换了提升机头轮轴,将其与新减速机空心轴直接连接,并采用无需液压油的磁力耦合器传动。回渣提升机传动装置改造示意见图2。

图2 回渣提升机传动装置改造示意图

(3)改造效果:改造后,有利于设备的维护和保养工作,保障了设备安全平稳运行,彻底消除了漏油严重、污染环境的现象,改善了设备运行状况及工作环境。

3.3 窑尾电袋收尘器回灰系统“跑冒滴漏”治理改造

(1)改造原因:我公司窑尾电袋收尘器回灰系统由4台FU350链式输送机进行回灰料输送。这4台设备的回灰料汇集至底部FU500链式输送机,再由FU500链式输送机将回灰料通过出磨提升机和XZ630风送斜槽输送至生料库。链式输送机传动部分采用链条传动,链条采用油浸式的飞溅式润滑,导致传动轴与密封壳体接口处渗漏油现象突出,且壳体密封处经常可见飞扬的微细粉尘,严重污染现场环境。

(2)改造方案:将4台FU350链式输送机改为XZ400×20m风送斜槽,将每条斜槽现有的3个进料口改为6个,安装双层气动闸阀锁风。同时,取消原FU500链式输送机,在窑尾电袋收尘器另一端新增一台直角的XZ500风送斜槽,将物料直接输送至入库提升机。需要注意的是,空气输送斜槽透气层的工作温度应≥150℃,当辊磨停机时,窑尾废气增湿降温的温度控制应低于透气层最高工作温度。窑尾电袋收尘器回灰系统改造前后示意见图3。

图3 窑尾电袋收尘器回灰系统改造前后示意图

(3)改造效果:改造后,有效降低了输送设备电耗,优化了工艺流程,解决了系统漏风大、扬尘大的问题,减少了现场的扬尘污染。

3.4 辊磨回渣及入磨系统“跑冒滴漏”治理改造

(1)改造原因:我公司辊磨磨内回渣物料通过回渣二道锁风阀后进入12/16.22皮带输送机,经回渣提升机提升后再进入12/16.25皮带输送机,最后汇同入磨物料通过三道锁风阀进入磨内。由于回渣物料在皮带输送机输送过程中,扬尘大、积料多,造成维护工作量大和环境污染严重。三道锁风阀的进料形式也造成漏风较大。

(2)改造方案:取消12/16.25皮带输送机、12/16.40悬挂式永磁除铁器,将12/16.23回渣提升机物料通过直通溜子和新增管道式除铁器后进入磨内;取消12/16.22回渣皮带输送机,将回渣物料通过二道阀后经直通溜子进入回渣提升机;取消原三道锁风阀,改造为料封仓+转轮锁风喂料器。辊磨回渣及入磨系统“跑冒滴漏”治理改造示意图见图4。

图4 辊磨回渣及入磨系统“跑冒滴漏”治理改造

(3)改造效果:改造后,系统工艺、设备布置简单,物料在输送过程中无转接扬尘点,有效解决了现场的扬尘污染问题,较好地解决了三道锁风阀漏风问题。

4 结语

加强“跑冒滴漏”治理工作,除了做好设备日常维护、周期检修工作之外,最重要的是要改变管理观念及方式,不要有“设备能用就行、重生产轻维护、小滴小漏无所谓”的思想,而要形成“设备不仅要好用而且要耐用”的管理观念。“跑冒滴漏”治理需全员行动,共同努力,实现“绿色生态工厂”的建设目标。