铝灰生产炼钢脱氧剂的技术改进

王 伟,谭广志,宿 宁,俞海明

(1.新疆八钢佳域工业材料有限公司;2.新疆工业职业技术学院;3.新疆中合大正冶金科技有限公司)

前言

电解铝铝灰是铝电解过程中产生的一种浮渣,在电解过程中漂浮于电解槽铝液的上表面,由电解过程中未参加反应的氧化铝、冰晶石等原料及混合物组成,也包括与添加剂进行化学反应产生的少量其他杂质。文献介绍[1],由于电解过程是连续进行的,因此一次铝灰的产生量较大,每生产1吨原铝将产生15~40kg铝灰,在电解铝工艺过程中产生的铝灰,其主成分以氧化铝和金属铝为主,约为81.5%,并且含有一定量的氮化铝、氟化物和不同种类的碱金属盐。

铝灰是铝工业生产过程产生的废渣,分为一次铝灰和二次铝灰。除铝含量差异外,两种铝灰物质组成相似,环境危害特性均为反应性,部分铝灰还具有浸出毒性或者遇水释放易燃性气体。鉴于铝灰环境风险较高,2016年版《国家危险废物名录》已将其纳入,废物代码为321-024-48和321-026-48。新修订的《国家危险废物名录(2021年版)》根据铝灰来源进一步明确了铝灰的危险特性和属性,废物代码不变。因此,应严格按照危险废物相关管理要求对铝灰进行环境监管。

在国内用铝灰制脱氧剂和铝酸钙、水泥窑等工业窑炉协同处置铝灰等技术已得到应用,为促进铝灰利用,国家有关部门明确规定,从铝灰中回收金属铝和根据省级生态环境部门确定的方案实行铝灰“点对点”定向利用的,利用过程中的铝灰可豁免不按照危险废物管理,铝灰利用应当充分考虑其利用过程的环境风险,符合《固体废物鉴别标准通则》(GB 34330)、《固体废物再生利用污染防治技术导则》(HJ 1091)和《水泥窑协同处置固体废物环境保护技术规范》(HJ 662)等相关技术要求。对于确实难以利用的铝灰,要通过填埋等方式进行无害化处置,并符合《危险废物填埋污染控制标准》(GB 18598)等相关技术要求。

铝灰应用于钢铁工业已有30余年的历史[2、3、4]。20世纪70年代末,日本将铝灰应用于钢水精炼和脱硫取得了成功,此后日本将铝灰以AD粉或AD球作为冶金熔剂向中国出口。在禁止洋垃圾进口之前,中国每年进口80~120万t。目前,我国河南、河北、山东、辽宁等省约有数百家企业,在从事利用铝灰生产炼钢熔剂,八钢使用的铝灰球主要来自内地企业。

随着新疆煤电产业的发展,从2012年起,新疆本土电解铝产能达到600万t以上,每年产生约9万t的铝灰,为新疆本土生产铝渣球提供了充足的原料。

新疆乌鲁木齐某企业(简称A企业),利用铝灰生产铝渣球供当地炼钢生产使用,在相关外协单位的支持下,生产的铝渣球通过了工业化的验证性试验,并且实现了规模化生产。但在生产过程中,生产现场出现了刺激性的气味,影响了现场作业环境,对操作工人的身体健康带来危害。为了消除危害,作者对铝灰的特点进行了系统的研究,分析了生产现场产生刺激性气味的原因,提出了防范措施。

1 铝灰的成分特点与炼钢生产的有益关联性

铝灰 中的 主 要 成 分是Al2O3、Al、AlN、NaF、Na3AlF6以及部分的碱金属氯化物为主,铝灰是生产脱氧剂、钢包顶渣改质剂和钢水脱硫剂的优质原料。

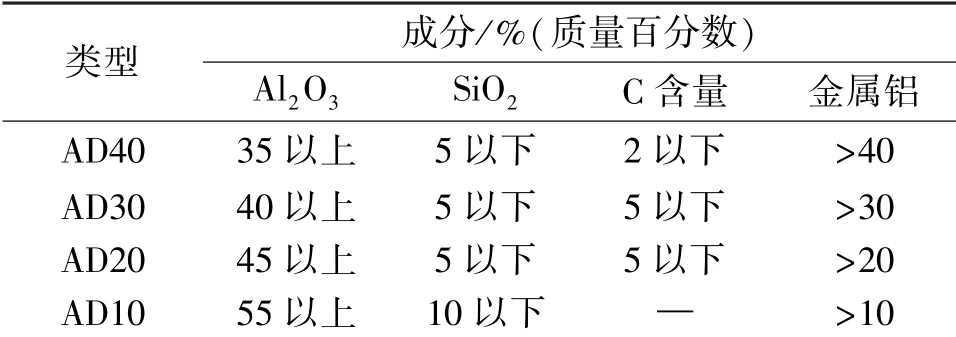

利用铝灰生产铝渣球,要求铝厂产生的铝灰不得混入泥土杂物,保证铝灰中Al2O3、Al的成分在一个稳定的区间波动,并且对于炼钢生产有负面影响的SiO2含量不超标。行业中不同类型铝渣球的成分要求见表1。

表1 不同成分的铝渣球脱氧剂的成分组成

炼钢脱氧工艺主要包含两部分的工艺内容:(1)将钢液中的自由氧或浮氏体(FeO)转化为氧化物;(2)将脱氧产生的氧化物从钢液中去除。

铝灰中含有大量的氧化铝,氧化铝熔点为2050℃,Al2O3与钢水的润湿角为140°,具有较高的界面能。由于钢水与Al2O3的界面张力较大,Al2O3有相互聚群的倾向,两个10μmAl2O3夹杂粘结只需0.03s,粘结力很大,且粘附后有足够的强度。因此,氧化铝夹杂容易通过碰撞,积聚形成大颗粒夹杂。依据这一特点,在冶炼铝镇静钢和硅铝镇静钢的时候,将含铝的铝灰,在转炉或者电炉出钢过程中,加入转炉或者电炉粗炼钢水中,利用氧化铝的这一点特点,吸附铝脱氧过程中产生的小颗粒氧化铝夹杂物或者其它类型的夹杂物,能够有效的去除钢液中的夹杂物,这是氧化铝去除钢液中夹杂物的基本工艺原理,部分研究人员称之为“网捕”技术。

将铝灰加入精炼炉钢水的顶渣,氧化铝具有助熔功能,并且能够提高顶渣的硫容量,铝灰中的金属铝和氮化铝还能够起到扩散脱氧的作用,所以铝灰作为造渣材料,是国内85%以上的企业采用的工艺,也是冶金行业应用数十年的成熟技术。

2 铝灰造球工艺和刺激性气体的来源分析

20世纪90年代初,国内最早利用铝灰是人工直接将粉末状的铝灰加入电炉或精炼炉造渣。随着钢铁工业的规模化发展,装备水平的提升,粉末状的铝灰加入炼钢时,不便于机械化加料,同时粉末状的铝灰加入过程中,污染现场和进入除尘系统的风险增加,所以为了自动化加料的实施,铝灰造球或者造块工艺,是铝灰能够应用于炼钢工艺的最佳工艺方法。

2.1 A企业铝灰造球工艺简述

现代化的炼钢生产,物料的加入,大多数是依靠机械化的加料系统实现的。铝灰造球要满足机械化加料的要求,即球体进入传送皮带机系统到入仓,从料仓到皮带机,再由皮带机到加料中继站,球体需要有一定的强度,否则球体碎裂的粉末,会进入除尘系统,降低使用效果。目前,铝灰造球普遍选择干粉对辊高压造球机成。

A企业对辊造球机主要工艺参数:采用干粉高压对辊压球机,球体直径30~50mm,压球机台时产能5~10t/h。

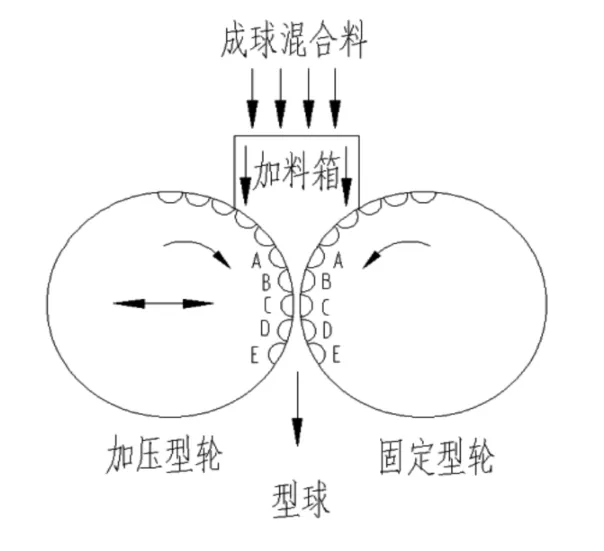

对辊压球机主要靠两个相向转动的辊轮,使流入两辊间隙的混合料受压成型。其中一个为定辊,另一个为可以前后水平移动的动辊,压力加在动辊两端的轴承座上。压球机的工艺原理见图1。

图1 对辊压球机造球原理

A企业生产的铝渣球为AD20,即铝渣球中的金属铝含量在20%~30%。生产过程中,先后出现了影响职工健康的刺激性气体,尤其是春冬季交替期间,气体的产生量最大。在情况严重的时候,厂房弥漫着烟雾状水蒸气,蒸汽中混杂着刺激性气体,现场的操作人员不同症状出现眼睛红肿流泪,喉咙肿痛等症状,为了解决这一问题,进行了实地调研和分析。

2.2 生产脱氧剂产生刺激性气体的来源

经过实地调研发现,A企业在造球过程中,最初造球使用的粘结剂,采用了内地企业使用的水玻璃作为粘结剂。经过现场气体取样分析发现,该厂出现的刺激性气体以NH3为主,经过理论分析认为,产生刺激性气体的主要原因是铝灰中AlN与粘结剂接触后发生了化学反应所致。

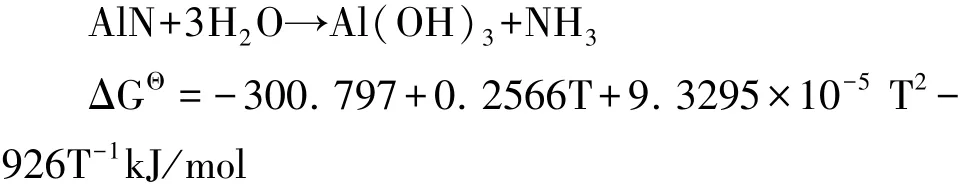

铝灰中间的氮化铝,是金属铝液在与炉气接触以后,炉气中间的主要成分氮在高温下与金属铝反应生成的,AlN水解反应的相关热力学数据如下[5]:

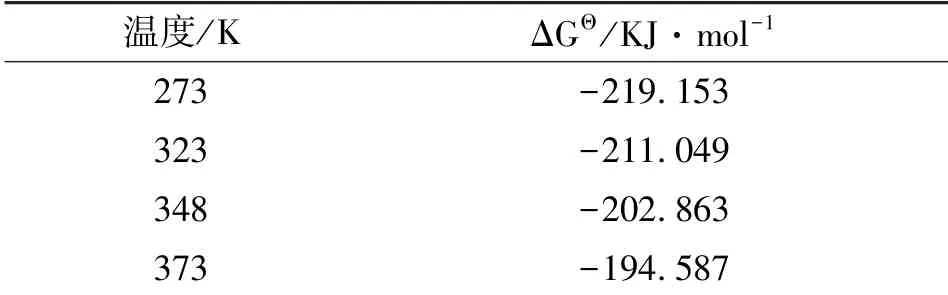

通过计算,得到在0~100℃(273~373K)下的数据见表2。

表2 氮化铝水化反应的热力学数据

由表2可知,在0~100℃的温度范围内,AlN的水解反应吉布斯自由能变化值均小于零,也就是说遇水就能够反应,生成 NH3。NH3对人体的危害比较大,主要是灼伤人体皮肤、眼睛、呼吸道黏膜,甚至会引起肺水肿而导致死亡。一般NH3中毒之后患者可能会出现咽痛、咽干、声音嘶哑、咳嗽、咳痰、胸闷、气促、头晕、头痛等。

分析认为,生产过程中化学反应放热形成水蒸气和产生的NH3是出现危害的主要原因。

3 技术改进措施

根据AlN的特点可知,铝灰生产铝渣球,采用加水的粘结剂,比如硅酸盐水泥、膨润土、水玻璃等,其中的自由水均能够与AlN反应。这种工艺释放出的NH3,不仅对于现场的操作工人和环境的负面影响很大,并且水解放热造成球团的成球率低。多年来这个问题一直没有得到有效解决。

作者根据A企业生产实际情况,结合一项专利技术[6]分析,发现干粉高压压球机采用的粘结剂大多数是极性物质。极性物质的主要特点是与其他物质具有较好的结合能力,工业盐卤(MgCl·6H2O)是一种极性物质,也是耐火材料常用的粘结剂。在铝灰造球过程中可采用盐卤作为粘结剂,盐卤含有的结晶水与氮化铝反应的几率大幅度降低,并且能够完成造球粘结的任务。为此,在A企业在铝灰造球过程中,应用盐卤作为粘结剂,生产效果表明,基本消除了铝渣球生产大量冒烟的问题,取得了预期的效果。此外,通过试验还发现,盐卤配加高分子粘结剂(精细化工生产的糊精),效果更加突出。解决了铝灰造球的工艺难题,即铝灰中加入5%的盐卤和3%的糊精,搅拌30min后,加入对辊干粉压球机造球,随后烘烤,能够提高造球成球率,解决了现场产生刺激性气体NH3的问题。

4 结束语

分析认为,使用铝灰采用不脱氮工艺生产的铝渣球,其中含有的AlN,遇水后发生分解反应,是生产现场产生刺激性气体NH3的根本原因。通过采用盐卤和高分子粘结剂解决了铝灰造球产生NH3的问题。

使用铝灰和石灰生产的铝钙球,石灰具有较强的吸潮性,必须做好防水和防潮的保护工作,采用防潮包装,也是必要的工艺方法。