CoNiCrAlY-Al2O3核壳结构粉末的机械球磨制备工艺优化

郭文敏,张弘鳞,谷籽旺,李文娟,徐欢欢

(1.邵阳学院 机械与能源工程学院,湖南 邵阳,422000; 2.邵阳学院 高效动力系统智能制造湖南省重点实验室,湖南 邵阳,422000)

CoNiCrAlY涂层由于与Ni基高温合金基体具有良好的结合力、高强度和优异的耐高温氧化性能,被广泛用作热障涂层(TBC)中基体和陶瓷层之间的黏结层[1-2]。采用传统热喷涂技术沉积的涂层中氧化物含量及孔隙率较高,能显著降低其抗腐蚀与耐高温氧化性能[3-5]。为了解决传统涂层中氧化物含量高的问题,常用的方法有在真空环境下进行喷涂、在喷枪末端施加氮气或氩气等惰性气体保护。例如,SAHARKHIZ等[6]利用大气等离子喷涂及在氩气保护下分别沉积涂层,结果表明,采用氩气保护可使涂层中氧化物含量从大气条件下的11%降低到3%。在1 000 ℃进行高温氧化200 h后,采用氩气保护制备的涂层,其热生长氧化物厚度为大气条件下涂层的0.6倍。VETRIVENDAN等[7]采用氩气遮蔽等离子喷涂(ASPS)技术在Cp-Ti基体上制备钽涂层,并对涂层在HNO3+NaF介质中的腐蚀行为进行了评价。涂层在沸腾的氟化硝酸环境中机械完整性和厚度保存时间长达240 h,具有优异的耐腐蚀性。但是,采用惰性气体制备涂层的成本高,而且热喷涂系统复杂。此外,在真空环境下沉积涂层时,真空室还会限制工件尺寸[8-9]。这些问题都阻碍了涂层的工业应用。

随着表面工程技术的发展,一种具有核壳结构的粉末被广泛应用[10]。机械球磨法成本低且操作简便,是制备核壳结构粉末的有效方法之一。制备核壳结构粉末过程中,由于粉末颗粒与磨球以及颗粒与颗粒之间发生碰撞、冲击、摩擦[11],外壳材料被压紧在芯核材料的表面,其整个表面逐渐被外壳材料覆盖,从而形成一层连续的包覆层[12-13]。目前已有关于用核壳结构粉末制备热喷涂涂层的研究。例如,欧阳卓[14]利用高能球磨工艺制备了MoSi2-CoNiCrAlY复合粉末,并利用其制备了涂层。在1 000 ℃氧化 120 h 后,MoSi2-CoNiCrAlY复合涂层氧化增重仅为CoNiCrAlY涂层的0.2倍。HATAMI等[15]使用球磨法制备了CoNiCrAlY-10%YSZ(10%氧化钇稳定的氧化锆)复合粉末,并利用其制备了涂层。在1 000 ℃氧化100 h,CoNiCrAlY-10%YSZ涂层的抛物线速率常数Kp为CoNiCrAlY涂层的127倍,CoNiCrAlY-10%YSZ涂层抗氧化性能变差的原因是核壳结构粉末流动性差并增加了涂层孔隙率。目前,有关核壳结构粉末用于热喷涂的研究中,存在粉末流动性差、包覆率低的问题,进而增加涂层孔隙率,降低涂层的耐高温氧化性能。关于机械球磨法制备核壳结构粉末的工艺参数还需要进一步优化。因此,本文主要研究粉末的粒径及球磨工艺参数对CoNiCrAlY-Al2O3核壳结构粉末包覆率的影响规律。

1 实验材料与方法

1.1 实验材料

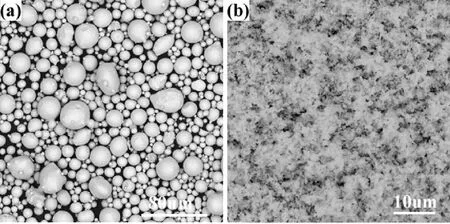

本实验以CoNiCrAlY粉末(AMDRY 9951;Sulzer Metco,颗粒直径分布范围为5~45 μm)、微米Al2O3粉末(长沙天久金属材料有限公司,牌号为Titd-Al2O3,Al2O3质量分数≥99.7%,粒径1~10 μm)为原材料。CoNiCrAlY粉末的各元素成分见表1。图1(a)和1(b)分别为CoNiCrAlY粉末、微米Al2O3粉末的微观形貌,CoNiCrAlY粉末颗粒呈现规则的球形状,微米Al2O3粉末则呈现出细小团絮状。

(a)CoNiCrAlY粉末;(b) 微米Al2O3粉末图1 原始粉末微观形貌图Fig.1 Micro-morphology of the original powder

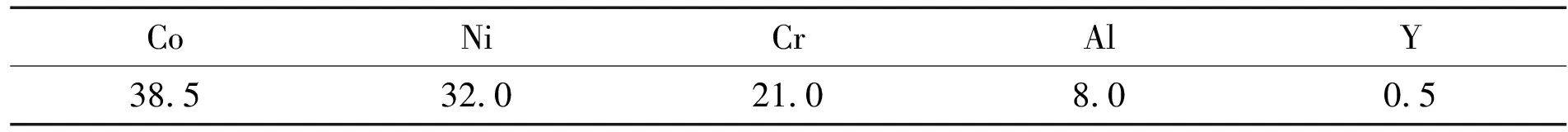

表1 CoNiCrAlY的化学成分(质量分数)Table 1 Chemical composition of CoNiCrAlY(mass fraction)

1.2 实验方法

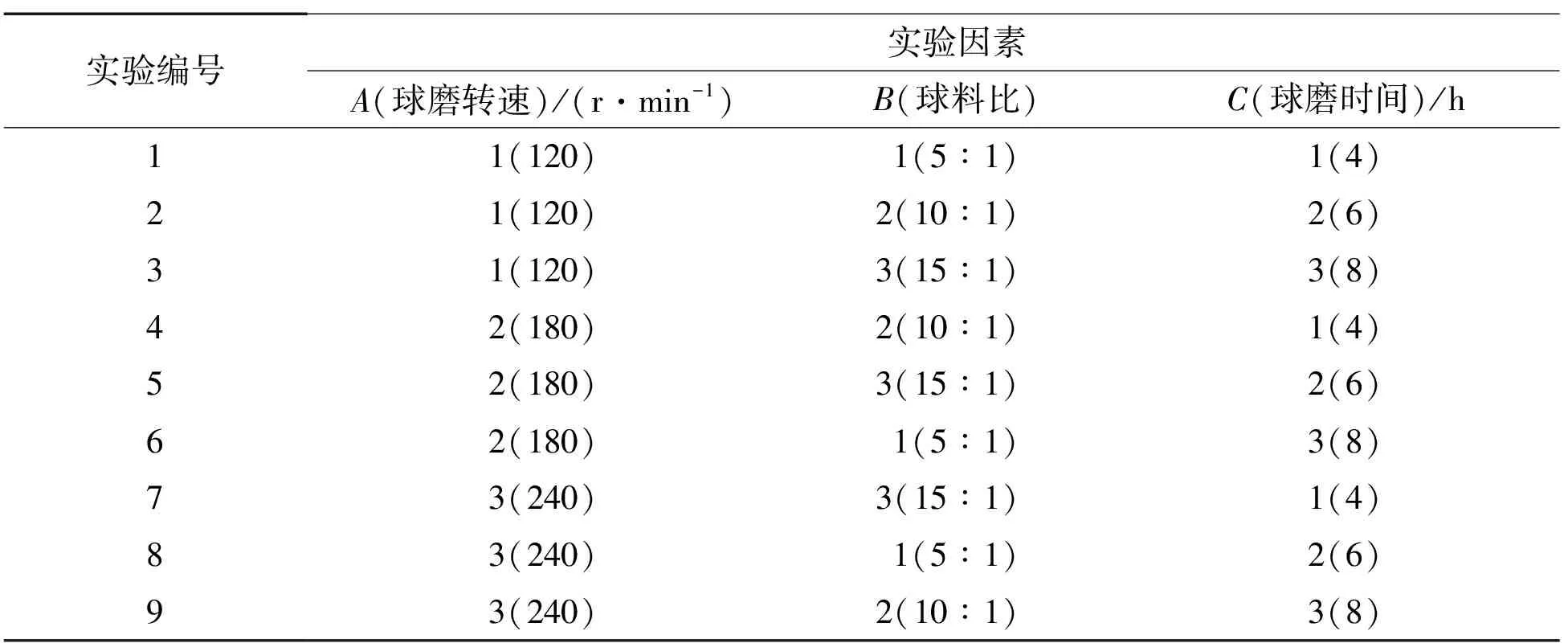

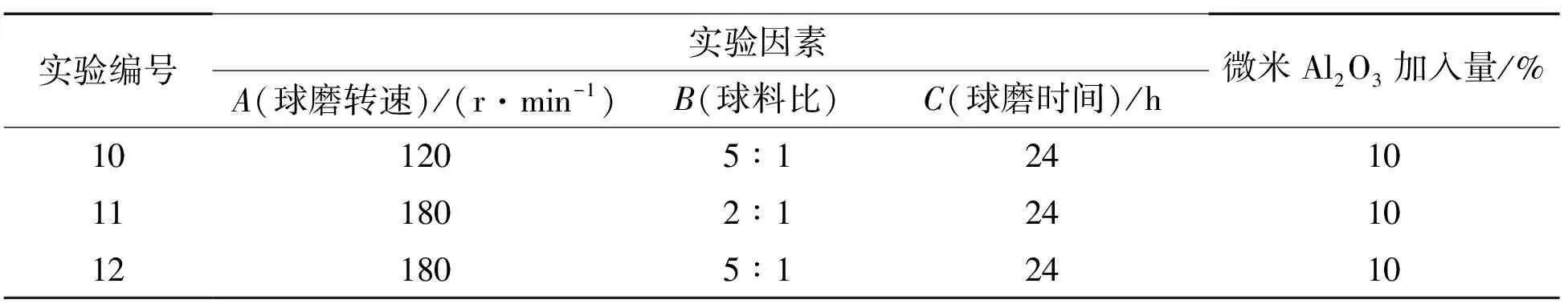

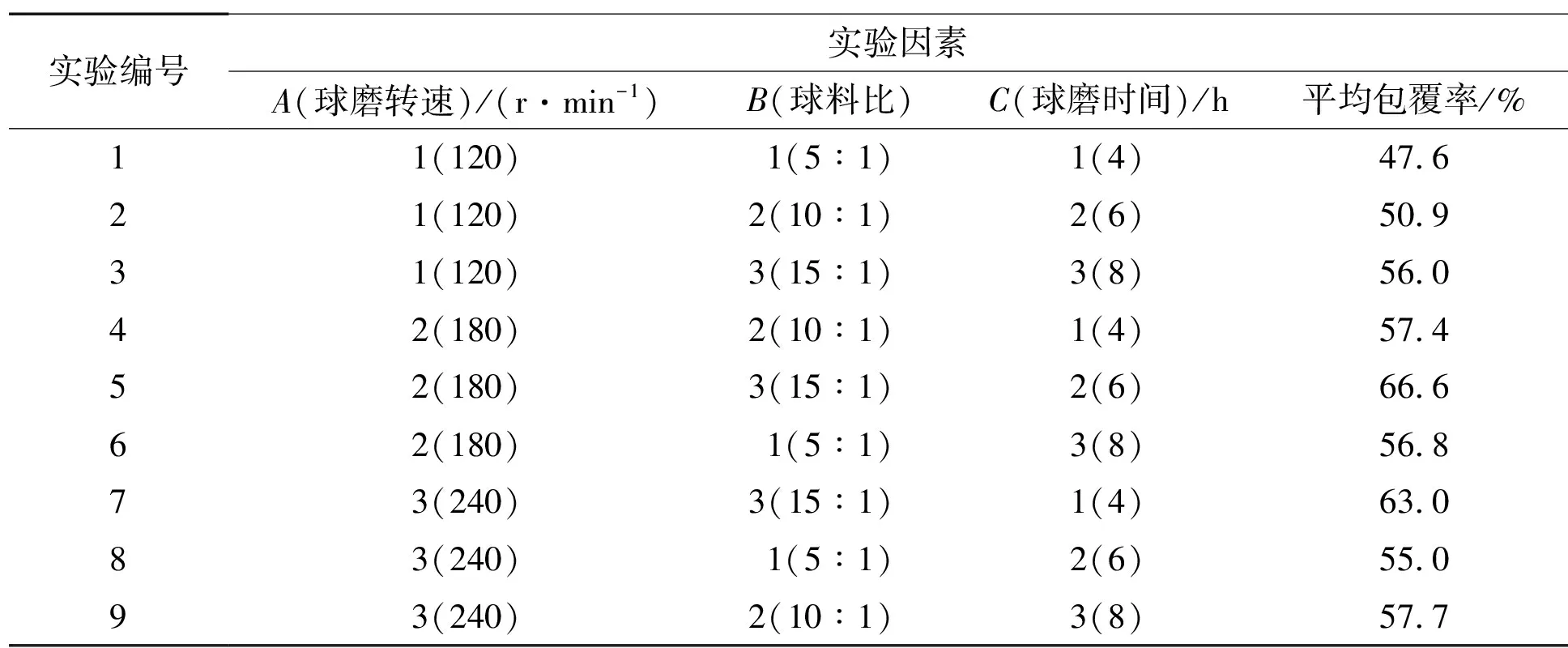

采用球磨转速、球料比及球磨时间为实验因素,如表2所示,设计3因素3水平正交表L9(34),以CoNiCrAlY粉末颗粒表面的微米Al2O3粉末的包覆率作为实验参考指标,研究球磨工艺参数对CoNiCrAlY-Al2O3核壳结构粉末包覆率的影响。此外,还设计了验证工艺,如表3所示,对比研究球磨转速及球料比对核壳结构包覆率的影响规律。

把所有原料粉末放入烘箱中,在180 ℃下烘烤2 h去除其中的水分,按照10∶1的质量比秤取CoNiCrAlY粉末和微米Al2O3粉末的质量。采用的磨球为直径15,8和5 mm的不锈钢球,大、中、小球的数量比为1∶3∶6。把粉末和钢球装入球磨罐中,按照表2对应的参数在DECO-PBM-2L型行星式球磨机进行球磨实验。通过扫描电子显微镜(Phenom proX)分析CoNiCrAlY-Al2O3复合粉末的微观形貌。

表2 正交实验方案Table 2 Orthogonal experimental scheme

表3 验证实验工艺参数Table 3 Process parameters of validation experiment

利用CoNiCrAlY粉末与 Al2O3粉末在扫描电镜下颜色的差异,在图像处理软件Image-Pro Plus 6.0中采用灰度法计算出CoNiCrAlY颗粒表面Al2O3的包覆率、CoNiCrAlY球形颗粒的直径。对于每个实验,选择2个不同位置的SEM图片(放大倍数为1 000倍)对包覆率进行测量,然后得到平均包覆率,研究球磨工艺参数对CoNiCrAlY-Al2O3核壳结构复合粉平均包覆率的影响。

2 结果与分析

2.1 正交、验证实验结果分析

表4显示了加入10%微米Al2O3粉末的核壳结构粉末包覆率正交实验结果。为了了解球磨工艺参数对包覆率影响的主次顺序,由式(1)计算出平均包覆率的极差:

N=Mimax-Mimin

(1)

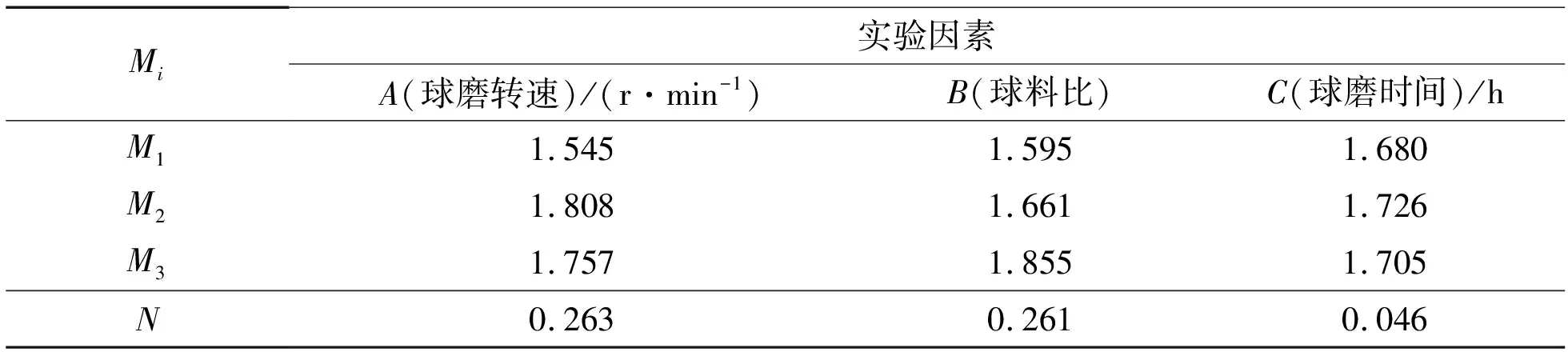

其中:N为平均包覆率极差;Mi为某实验因素下i水平时平均包覆率之和,Mi越大,表明Mi是i因素的优水平。正交实验极差分析结果见表 5,各因素对于核壳结构粉末包覆率影响的主次顺序为球磨转速、球料比和球磨时间,制备核壳结构粉末的最优工艺参数如下:球磨转速为180 r/mim,球料比为15∶1,球磨时间为6 h。

表4 加入10%(质量分数)微米Al2O3粉末的正交实验结果Table 4 Orthogonal experimental results of adding 10%(mass fraction) micron Al2O3 powder

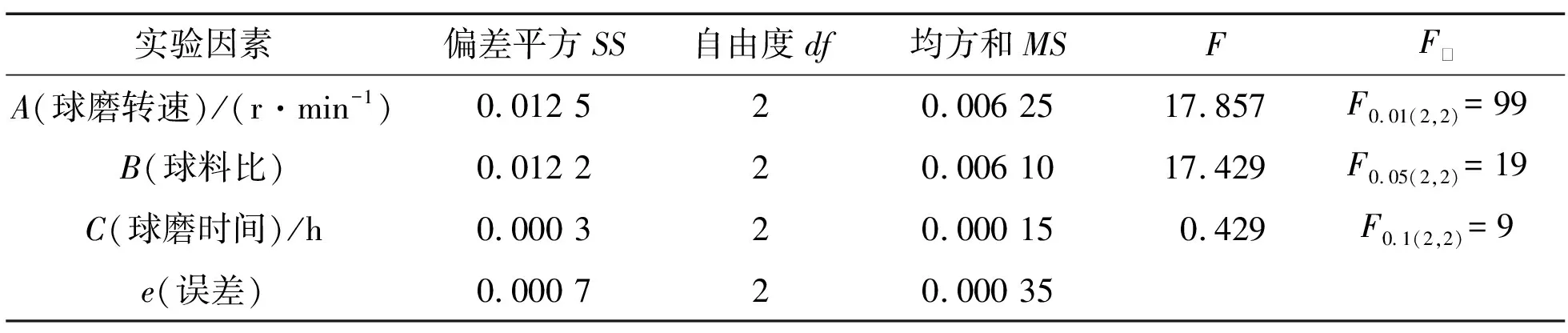

对Al2O3粉末在CoNiCrAlY粉末颗粒表面的包覆率实验指标进行方差分析,结果见表6。从表6可以看出,实验因素A和B的F均小于F0.05(2,2)(即19),大于F0.1(2,2)(即9),而实验因素B的F值小于实验因素A的F,说明球磨转速的改变对包覆率的影响更显著,实验因素C的F小于F0.1(2,2)(即9),这说明球磨时间的改变对包覆率的变化影响最小。

表5 极差分析Table 5 Range analysis results

表6 方差分析表Table 6 Variance analysis table

对上述所得最优工艺参数下的核壳结构粉末的SEM形貌进行研究,发现粉末颗粒的球形度遭到严重破坏,这对核壳结构粉末的流动性及后续的热喷涂过程会产生不利影响。因此,在优化核壳结构粉末包覆率的同时,应该兼顾粉末颗粒具有较好球形度。下面将逐个讨论单一工艺参数的变化对核壳结构粉末成形的影响机制。

2.1.1 球磨转速对核壳结构粉末包覆率及球形度的影响

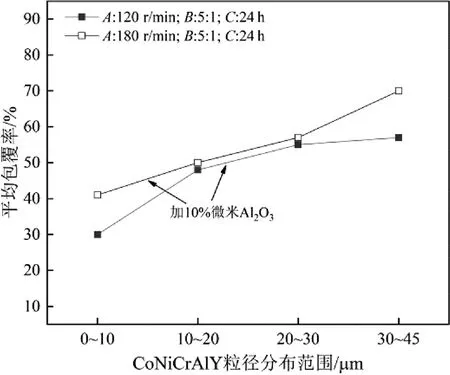

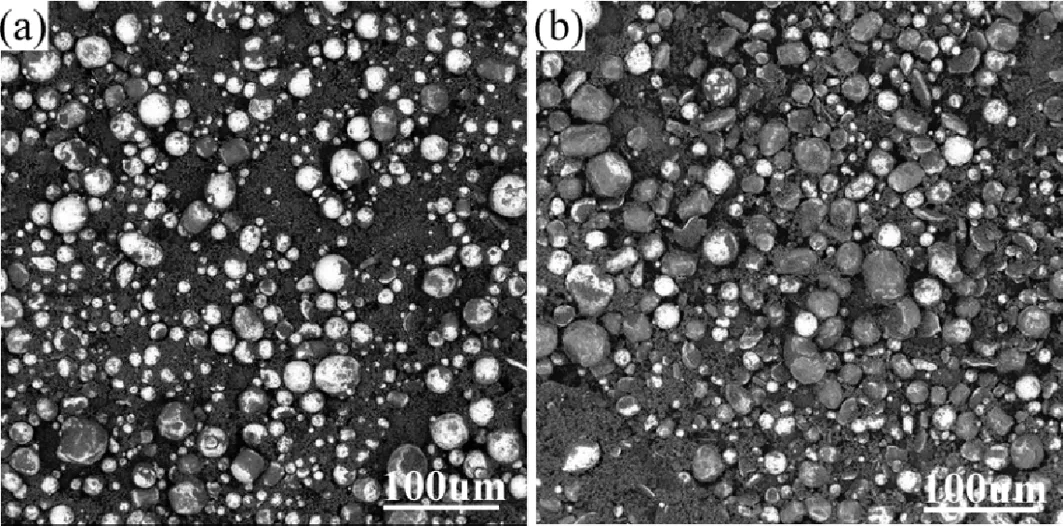

图2(a)和2(b)分别显示了不同球磨转速下核壳结构粉末的微观形貌。从图2(a)可以看出:在较低的球磨转速下,CoNiCrAlY颗粒表面裸露的面积更多。图3显示了球磨转速与CoNiCrAlY粒径分布范围对包覆率的影响趋势图。从图3可见:当球磨时间及球料比固定,球磨转速由120 r/min升高为180 r/min时,总体平均包覆率从47%增至51%;CoNiCrAlY粒径范围为0~10,10~20,20~30及30~45 μm的平均包覆率分别都增加了11%,2%,2%和11%,这与图2的分析结果是吻合的。球磨转速对粉末颗粒、磨球以及球磨罐内壁之间的应力状态影响显著[16]。CoNiCrAlY合金粉末与高硬度的Al2O3颗粒之间形成的压应力是促使核壳结构粉末形成的主要原因。当球磨转速由120 r/min升高为180 r/min时,由于在球磨过程中形成核壳结构粉末的压应力增大,导致图2(b)中核壳结构粉末颗粒的变形程度高于图2(a)中核壳结构粉末颗粒的变形程度。

(a) 球磨转速120 r/min,球料比5∶1,球磨时间24 h;(b) 球磨转速180 r/min,球料比5∶1,球磨时间24 h图2 不同球磨转速下核壳结构粉末的微观形貌Fig.2 The microscopic morphology of the core-shell structured powder at different ball milling speeds

图3 球磨转速与CoNiCrAlY粒径分布对核壳结构粉末包覆率的影响趋势图Fig.3 Influence trend of ball milling speed and CoNiCrAlY particle size distribution on coating rate of core-shell structured powder

2.1.2 球料比对核壳结构粉末包覆率及球形度的影响

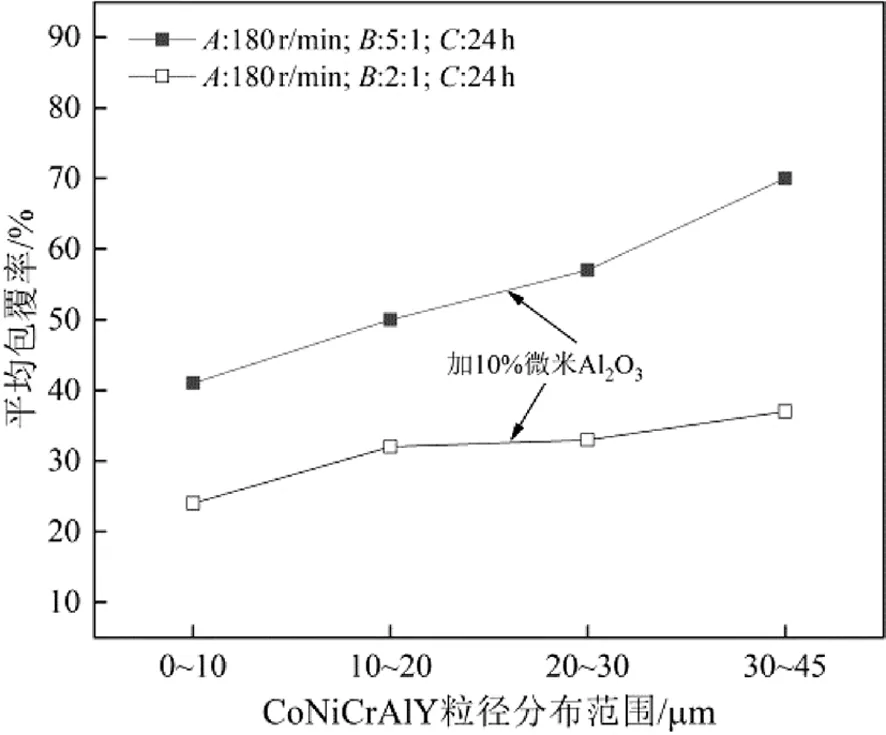

图4(a)和4(b)分别显示了不同球料比下核壳结构粉末的微观形貌。图4(a)表明,球料比较低时,CoNiCrAlY颗粒表面裸露的面积更多。图5显示了球料比与CoNiCrAlY粒径分布范围对包覆率的影响趋势图。从图5可见:当球料比由2∶1升高为5∶1时,总体平均包覆率从30%增至47%。此外,CoNiCrAlY粒径范围为0~10,10~20,20~30及30~45 μm的平均包覆率分别增加了22%,18%,24%和33%。球料比减小降低了粉末与磨球及球磨罐之间的撞击频率[16],明显减缓了Al2O3外壳在CoNiCrAlY粉末表面形成包覆层的速度。有研究表明,球磨介质的尺寸会对球磨效果产生一定的影响[12]。在一次撞击中,质量大的磨球高速运动能传递更高的冲击能量,球磨初期外壳粉末粒子被磨球撞击更容易嵌入芯核材料的表面。图4(b)中核壳结构粉末颗粒的变形程度高于图4(a)中核壳结构粉末颗粒的变形程度。

(a) 球磨转速180 r/min,球料比2∶1,球磨时间24 h;(b) 球磨转速180 r/min,球料比5∶1,球磨时间24 h图4 不同球料比下核壳结构粉末的微观形貌Fig.4 Microscopic morphology of the core-shell structured powder at different ball-to-material ratios

(图中的A,B和C分别代表球磨转速、球料比及球磨时间)图5 球料比与CoNiCrAlY粒径分布对核壳结构粉末平均包覆率的影响趋势Fig.5 Influence trend of ball to material ratio and CoNiCrAlY particle size distribution on the average coating rate of core-shell structured powder

2.2 粉末粒径对CoNiCrAlY-Al2O3核壳结构粉末成形的影响

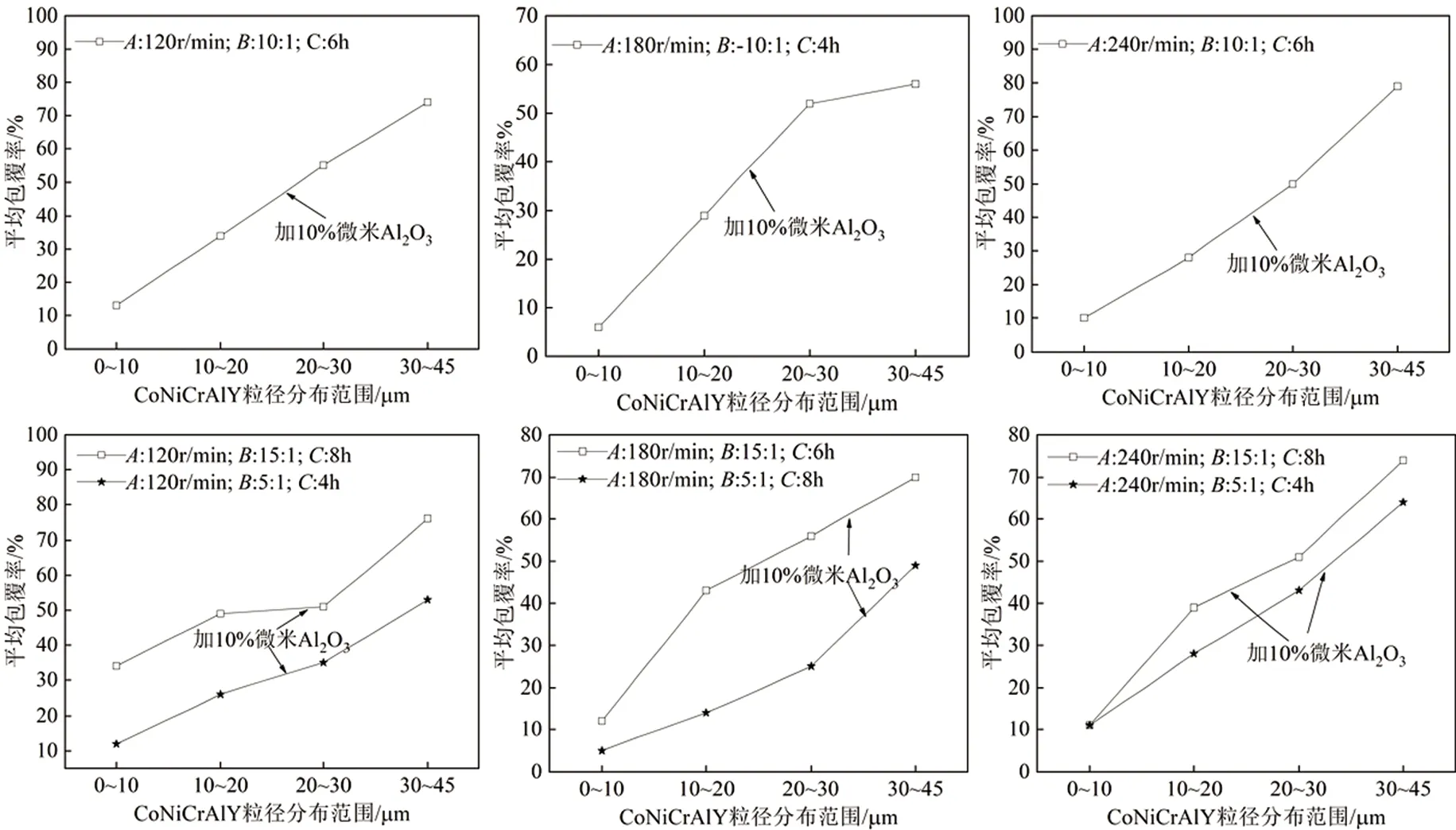

图6显示了所有正交实验中不同的CoNiCrAlY粒径分布范围内核壳结构粉末包覆率的统计结果。从图6可以发现:在同一球磨工艺参数下,核壳结构粉末的包覆率随着CoNiCrAlY粉末颗粒直径增大而升高;加入10% μm Al2O3时,正交实验中CoNiCrAlY粒径范围为0~10,10~20,20~30及30~45 μm的平均包覆率分别为13.0%,32.0%,46.0%和66.0%。这表明,增大CoNiCrAlY粉末与Al2O3粉末之间的粒径差可提高核壳结构粉末的包覆率。然而,在球磨过程中,粒径较小的CoNiCrAlY粒子容易被大粒径的粉末颗粒遮挡,降低了Al2O3粉末嵌入CoNiCrAlY表面的概率。

A、B和C分别代表球磨转速、球料比及球磨时间图6 不同的CoNiCrAlY粒径分布范围下核壳结构粉末包覆率的统计结果Fig.6 Statistical results of coating rate of core-shell structured powder with different CoNiCrAlY particle size distribution ranges

对比文献[17]中的数据可以发现:用纳米Al2O3所制备核壳结构粉末的包覆率普遍高于用微米Al2O3制备核壳结构粉末的包覆率,其原因如下。

根据文献[18]给出的核壳结构粉末包覆率的计算方法,1个CoNiCrAlY颗粒被Al2O3粒子完全包覆时,CoNiCrAlY颗粒表面被完整包覆一层所需要的微米Al2O3数量更多。根据文献[19]给出的外壳粉末材料在核壳结构粉末中所占的质量分数的计算公式可知,分别采用纳米Al2O3和微米Al2O3为外壳材料制备核壳结构粉末,并且在CoNiCrAlY粒径分布一致的情况下,只有当加入的微米Al2O3质量分数更高时,采用2种不同粒径外壳材料所制备的核壳结构粉末包覆率才可能相等。本研究与文献[17]中加入的2种粒径的Al2O3的质量是相等的,所以,得到的普遍结果是加入纳米Al2O3制备的核壳结构粉末的包覆率更高。

3 结论

1) 通过正交实验优化获得了CoNiCrAlY-10%(质量分数)Al2O3核壳结构粉末制备的最优工艺参数,即球磨转速为180 r/mim,球料比为15∶1,球磨时间为6 h。在该工艺参数下核壳结构粉末的平均包覆率约为66.6%。

2) 增大CoNiCrAlY粉末与Al2O3粉末的粒径分布差可显著提高CoNiCrAlY-Al2O3核壳结构粉末的包覆率。

3) 核壳结构粉末的包覆率随着CoNiCrAlY粉末颗粒直径增大而增大。