改流体放矿技术实验研究①

吴宇轩,陶干强,张 淦

(南华大学 资源环境与安全工程学院,湖南 衡阳421001)

无底柱分段崩落法采矿具有机械化程度高、安全性高、成本低等特点,广泛应用于我国金属矿山中。但因无底柱分段崩落法矿岩流动情况复杂,爆破后的矿石在开采过程中直接与崩落的岩石接触,造成了严重的矿石损失和贫化。尤其在开采中厚倾斜矿体时回采效果更差,实际生产中,有些矿山矿石损失率甚至高达50%[1]。

为了解决无底柱分段崩落法矿石损失贫化大、回采率低等问题,国内外学者针对矿岩的流动规律开展了大量研究[2-4],提出了一些改进的分段崩落法,如人工假顶[5]、柔性隔离层[6]、导流放矿[7-8]等。为进一步解决中厚倾斜矿体矿石回收率低的问题,本文结合散体移动规律以及粉体力学中改流体作用原理,提出了改流体放矿技术,并通过室内相似模拟试验与常规截止品位放矿进行了对比。

1 改流体放矿技术原理

料仓是工业生产中储存粉体、下料和加工等工序必不可少的部件,因仓内粉体流动的复杂性,在下料过程中,料仓会出现结拱、颗粒偏析、物料拥堵无法流出等不良现象。为了防止这一类现象发生,在料仓中常加入改流体结构,改善粉体在仓内的流动轨迹、改变粉体流动速率、改善粉体流动区域分布等[9]。

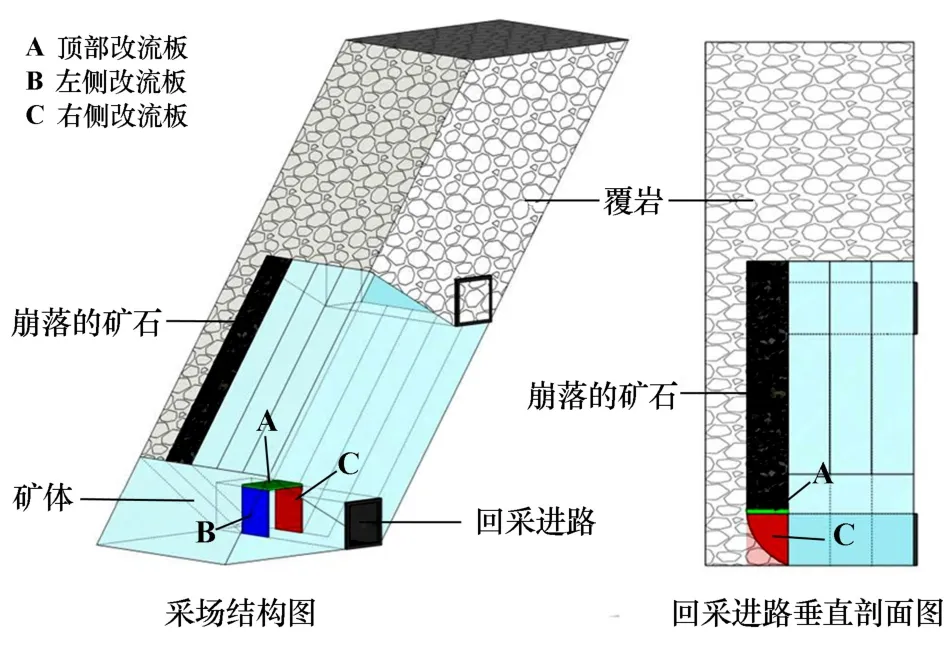

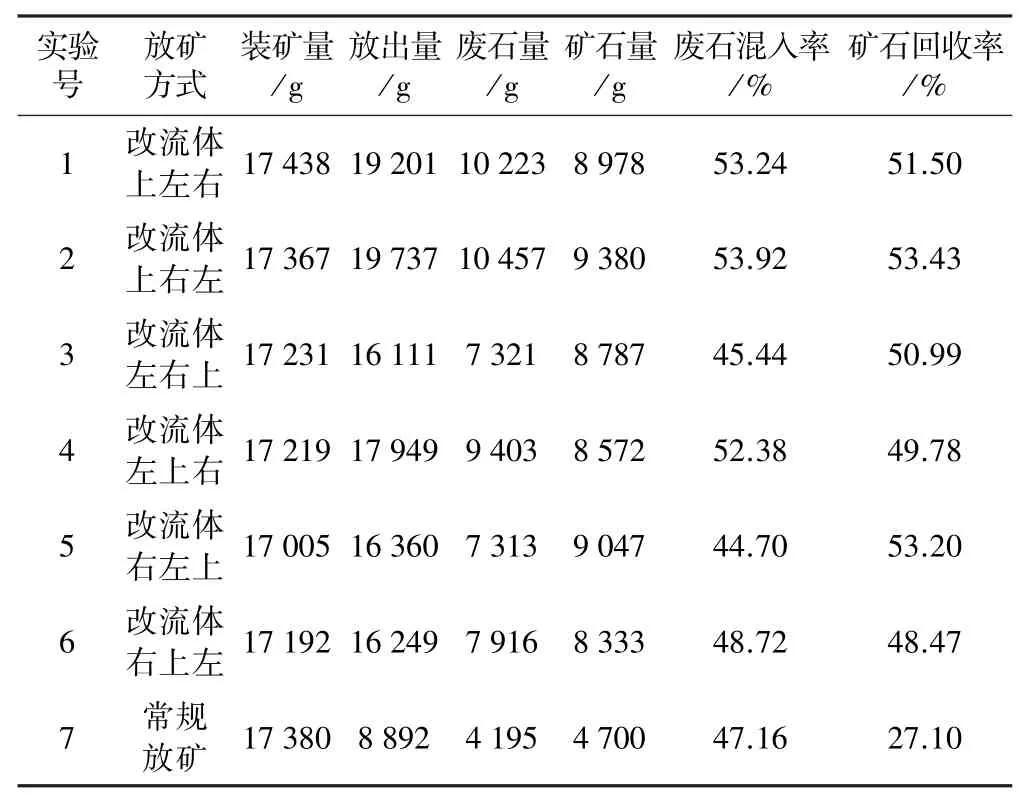

无底柱分段崩落法中,矿岩散体运动十分复杂,散体不仅有颗粒之间的相互移动,还会整体朝放矿口方向流动。由于放矿位于覆岩下,随着矿石不断采出,上部覆盖层废石散体迅速混入,造成了回采率低、损失贫化大的问题[10]。在放矿过程中,崩落后的矿岩颗粒可视为散体,周围未崩落的矿体将崩落的散体包围,可视为一个闭合的料仓,回采出矿与料仓下料过程极为相似,为了阻止废石混入、限制废石散体流动,结合改流体的作用机理,提出了如图1所示的改流体放矿技术。

图1 改流放矿技术结构示意图

改流体放矿技术的原理是将回采进路设置于紧贴下盘边壁处。爆破后,在回采巷道围岩壁上设置可以回收的改流板结构(图1中A、B、C),通过控制改流板的方式,实现在回采巷道出矿和隔离的效果。以单步距放矿为例,放矿时,回收巷道单侧改流板,另外两侧不作改变,待放矿达到截止品位后,将该侧改流板插回矿岩散体中堵住放矿口,随后回收另外一侧改流板,依次操作进行作业,直至该步距放矿完成。受改流板结构的影响,矿岩散体原本的下落轨迹会发生改变。由于在回采巷道内设置了3块不同位置的改流板,改流板的回收次序不同,会导致放矿过程中改流体引起的改流效果不同。可见,需要通过实验来探究改流板不同回收次序对回采效果的影响,以便给出较好的开采方式。

2 改流体放矿实验

2.1 实验模型

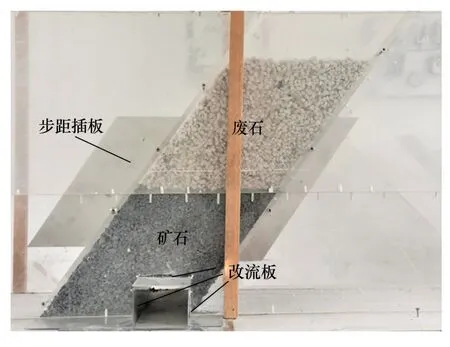

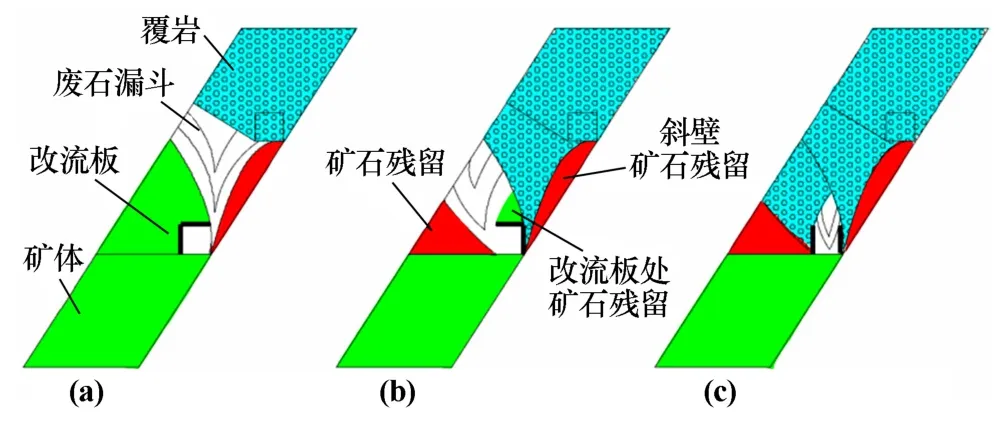

为了验证该方案的可行性,按照相似几何比1∶50制作了放矿模型,如图2所示。该模型由木板和透明的亚克力板组装而成。该模型分为2个部分,上部分为废石覆盖层,下部分为纯矿石,矿体倾角55°,矿体厚度10 m,模型被步距插板分成5个步距,每个步距宽度为2 m。回采巷道口尺寸3 m×3 m。在放矿过程中,按照步距由内向外开采,在每步距内,依次对三面进行单独开采,待前一面单次出矿量达到截止品位后,停止回采,插回该面改流板,进行下一个面的回采,当三面回采完成时,终止此步距放矿。按照相同方式依次作业,直到最后一个步距放矿结束。

图2 改流体放矿实验模型

2.2 实验材料与级配

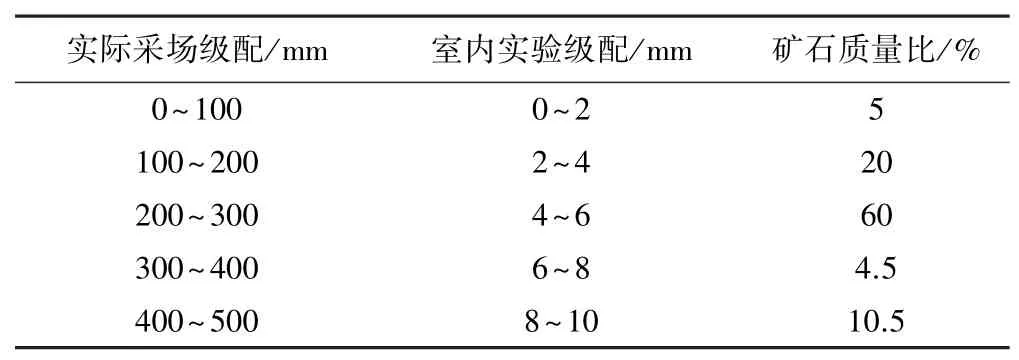

实验散体选用白云岩和磁铁矿,其中磁铁矿作为纯矿石,白云岩作为上部废石。为了模拟实际采场的散体级配,根据几何相似比1∶50确定了实验散体级配,具体级配如表1所示。

表1 实验散体级配

2.3 实验方案及结果

基于提出的改流体放矿技术,在回采巷道有左侧、右侧及顶部三面出矿的方式且回采时需考虑出矿面的先后次序,按照不同次序设计了6组实验。同时,为了对比改流体放矿实验的效果,还设置了1组截止品位放矿常规实验,即在回采巷道中不设置改流板结构,仅通过回采巷道顶部崩落回收矿石。

依照实验方案,先后开展了放矿实验,获得了不同条件下矿石回收率和废石混入率指标,结果如表2所示。由表2可知,截止品位放矿的矿石回收率为27.1%,而改流体放矿实验的矿石回收率在48%~54%之间,相比常规截止品位放矿回收率提升了20~27个百分点,且废石混入率变化不大。采用改流体放矿的方式,在废石混入率相差不大的情况下,回收率得到了极大提高,获得了较好的采矿技术经济指标。进一步地,通过前6组实验结果对比得出,改流体放矿中,当改流板的回收次序为“右左上”时,矿石回收效果较好,回收率达到53.20%,废石混入率44.70%。

表2 改流体放矿实验与截止品位放矿数据统计

2.4 实验结果分析

在中厚倾斜矿体中,造成矿石损失贫化严重和回采率低的根本原因是:在放矿过程中,矿岩散体受到上下盘边壁的影响,靠近上盘边壁的矿岩流速较快,而靠近下盘的矿体流速较慢。在常规放矿实验中,随着矿石散体流出,放出体形态增大,上部覆盖废石散体不断填补放出体空间,并呈漏斗形逐渐增大侵入回采进路,迅速混入矿石散体而引起了矿石的贫化。

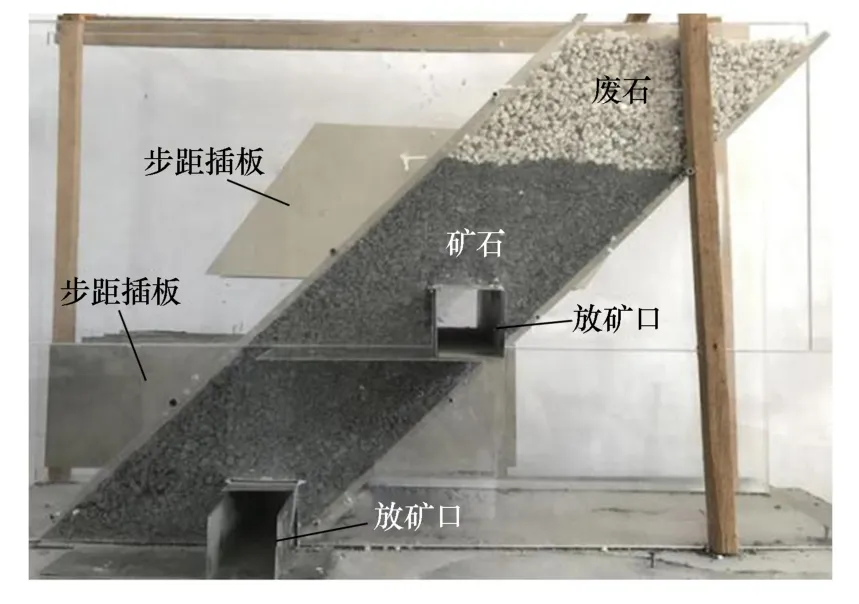

改流体放矿技术利用了改流体的作用原理,在回采过程中避免了散体在上下盘边壁附近流速差距过大的问题。以第1个步距为例分析,在“右左上”的放矿方式中,放矿开始时打开右侧改流板,右侧放矿口紧贴附近下盘边壁,下盘边壁附近散体开始流出,由于颗粒散体的流动规律,矿体中部散体流速相比下盘边壁快,废石漏斗由右向左开始逐渐扩大。因为回采巷道顶部改流板和左侧改流板的阻挡,中部和上盘附近矿石散体朝放矿口的流速变缓,有效减少了上盘边壁附近散体流速过快侵入放矿口。在右侧放矿达到截止品位后,插回右侧改流板阻止废石继续下落。如图3(a)所示。随后,打开左侧改流板,左侧改流板位于上盘边壁附近,矿石散体上盘边壁流速快,此时的矿石散体从左侧开始放出,由于上部和右侧改流板的阻挡,靠下盘的废石散体速率变慢,减缓了废石的侵入。随着废石漏斗从左向右开始扩大,最终与已形成废石漏斗接触,达到截止品位,插回左侧改流板。在上部改流板处只有一小部分三角矿柱残留,如图3(b)所示。最终,打开上部改流板矿体放出将其回收,如图3(c)所示。相较于常规放矿,改流体放矿技术利用了改流体能改变散体流动区域分布和散体流动速率的特点,将散体流速快和流速慢的区域分别放出,有效减少了废石的过早混入,提高了矿石回收率。

图3 改流体放矿矿岩移动过程图

3 对比实验

为了进一步验证改流体放矿技术的可行性,并对比该技术和常规分段崩落法放矿的效果,基于最优的改流体放矿实验方案,开展了对比实验。并在放矿的适用条件上进行了优化。本实验模型与改流体放矿实验模型类似,相似比为1∶50,采用了两分段的放矿模型。放矿顺序为“右左上”,在放矿过程中按分段先上后下进行采矿作业。具体模型如图4所示。

图4 两分段改流体放矿技术物理模型

3.1 实验方案

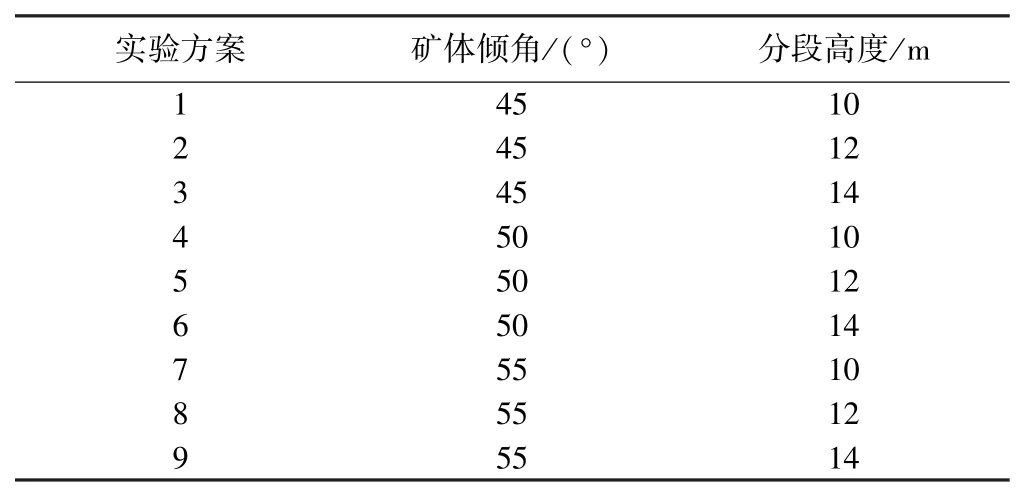

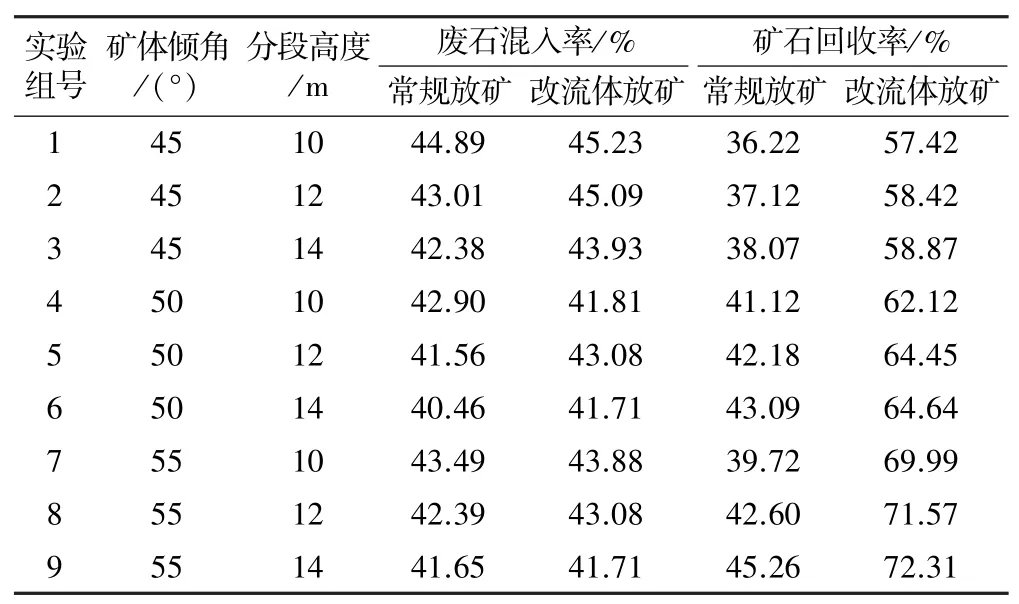

在本实验中,考虑了分段高度及矿体倾角对矿体回收的影响。矿体分段高度选取10 m、12 m、14 m,矿体倾角选取45°、50°、55°,共设计了9种方案,开展了18组物理实验,其中每种方案包括1组改流体放矿实验和1组对照实验。具体方案如表3所示。

表3 改流体放矿和常规放矿实验方案

3.2 实验结果及分析

3.2.1 实验结果

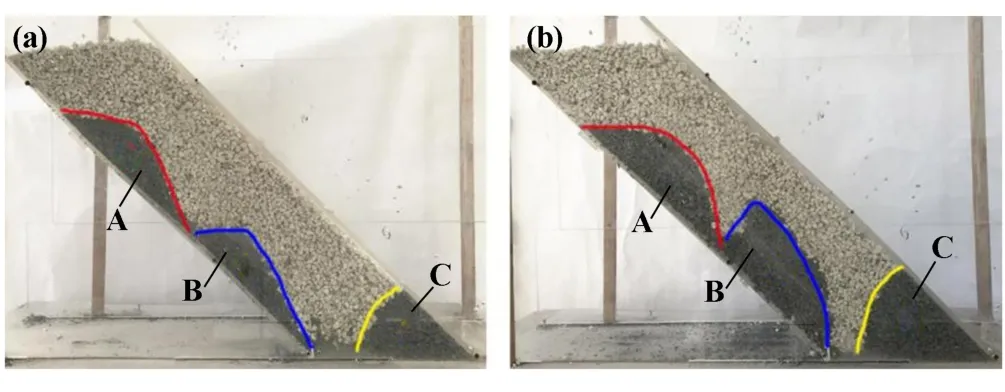

以矿体倾角45°,分段高度10 m为例,图5为两种方式放矿结束时的实验现象图。从图5可以看出,采用改流体放矿技术的残留体明显小于常规放矿的残留体,图中“A”和“B”为上分段矿体和下分段矿体的下盘残留部分,“C”为下分段的三角形矿柱残留。

图5 改流体放矿与常规放矿实验对比图

3.2.2 数据分析

依据实验方案,得到的实验数据如表4所示。从表4可知,两种放矿方式的废石混入率相差不大,常规放矿矿石回收率36%~45%,改流体放矿矿石回收率57%~72%。两分段条件下,改流体放矿能提高矿石回收率20~30个百分点。以矿体倾角45°和分段高度10 m为例,常规放矿上分段矿石回收率23.11%、下分段矿石回收率48.94%;改流体放矿上分段和下分段回收率分别为44.50%和70.95%。通过数据对比,进一步证明了改流体放矿技术的可行性和优点。采用改流体放矿在各分段均能提高矿石回收率,且随着分段数增多,改流体放矿矿石回收率会进一步提高。

表4 改流体放矿与常规放矿数据对比

4 结 论

1)基于中厚倾斜矿体散体移动规律以及改流体作用原理,提出了改流体放矿技术;在矿体内部设置回采巷道,在回采巷道侧面和顶部设立可回收的改流板,通过合理的控制改流板,减少废石过早混入,提高矿石回采率。

2)对改流体放矿技术进行了研究,采用单分段物理实验模型探究了6种组合,并与常规放矿实验进行对照,结果表明,改流放矿技术能提高矿石回收率20~27个百分点,其中改流板按照“右左上”的开采顺序回收时,能得到较好的效果。

3)采用两分段物理实验对比了改流体放矿和常规放矿的效果。结果表明,在不同条件下,改流体放矿均优于常规放矿,且能提高矿石回收率20~30个百分点。进一步验证了改流体放矿技术的优点和可行性。

4)该实验仍存在不足:在放矿过程中,进路四周的改流板对该技术的使用起到了决定性作用,改流板的材料选取以及相关的力学参数需要进一步研究。由于该实验在室内完成,不能完全体现现场真实情况。