含裂纹变位齿轮的动刚度分析

梁兴波

摘要: 针对变位齿轮,啮合刚度是影响齿轮传动系统的主要因素之一。建立变位齿轮的有限元模型,并对虚拟样机进行有限元分析,裂纹对啮合刚度影响,最终造成传动性能的下降。结果表明;裂纹对齿根圆位置啮合刚度影响要大于分度圆位置;在单裂纹中,不同深度的齿根裂纹,裂纹深度越大,对啮合刚度影响也就越大;说明裂纹深度对啮合刚度影响起决定性作用,而整体啮合刚度,多裂纹比单裂纹的影响要大。

Abstract: The meshing stiffness is one of the main factors that affect the gear transmission system. Finite element model of displacement gear was established, and finite element analysis of virtual prototype was carried out, and the influence of cracks on meshing stiffness was finally caused by the decline of transmission performance. The results show that; The influence of crack on meshing stiffness of tooth root circle is greater than that of indexing circle. In a single crack, the tooth root crack of different depths, the greater the crack depth, the greater the influence on meshing stiffness. It shows that the crack depth plays a decisive role in the meshing stiffness, and the influence of multiple cracks on the overall meshing stiffness is greater than that of single crack.

關键词: 变位齿轮;裂纹;啮合刚度;传动性能

Key words: modified gear;crack;meshing stiffness;transmission performance

中图分类号:V232.8 文献标识码:A 文章编号:1674-957X(2022)01-0028-03

0 引言

本文主要对三环传动中变位齿轮的啮合刚度进行分析。三环主要应用于起重机械、运输机械等以内燃机为动力的工程设备,运用普遍性高。而变位齿轮系统的一个重要的特性就是啮合刚度,啮合刚度系数也是进行运动学分析的重要参数。但是齿轮机构在传递运动的过程中,啮合点出现上下位移,因此引起啮合刚度发生变化,所以对啮合刚度分析是有必要的,它直接影响计算和设计精度。

1 内啮合变位齿轮动刚度计算方法

有限元法的分析主要分为两个方向[1]。①沿法向载荷方向的位移量,在接触啮合时,分别求出法向载荷与接触啮合齿轮的总变形量,法向载荷与接触啮合齿轮的总变形量比值为啮合刚度。②转角的变形量,通过求解接触啮合时变形量,再通过变形量求出啮合刚度。下文将分别对这两个方向进行简单分析。

1.1 沿法向载荷方向的位移量计算法

齿轮传动系统在啮合力的作用下,在接触啮合面会产生一定的变形,而在接触面的法向载荷Fn为主要载荷,接触啮合齿轮的总变形量为Un,啮合刚度为:

式中,接触啮合齿轮的总变形量Un为:

Un=Ua+Ub+Uc(2)

式中,Ua为接触时剪切变形;Ub为轮齿接触产生的接触变形;Uc为接触时弯曲变形。

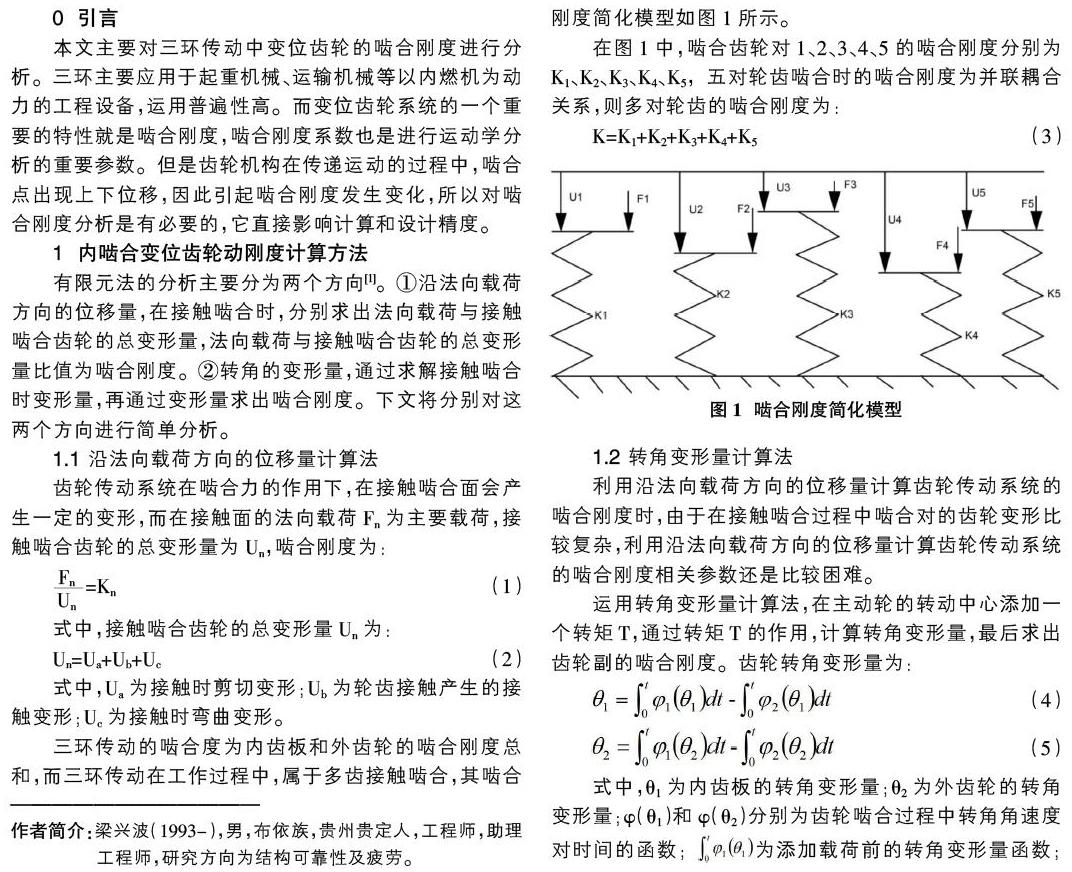

三环传动的啮合度为内齿板和外齿轮的啮合刚度总和,而三环传动在工作过程中,属于多齿接触啮合,其啮合刚度简化模型如图1所示。

在图1中,啮合齿轮对1、2、3、4、5的啮合刚度分别为K1、K2、K3、K4、K5,五对轮齿啮合时的啮合刚度为并联耦合关系,则多对轮齿的啮合刚度为:

K=K1+K2+K3+K4+K5(3)

1.2 转角变形量计算法

利用沿法向载荷方向的位移量计算齿轮传动系统的啮合刚度时,由于在接触啮合过程中啮合对的齿轮变形比较复杂,利用沿法向载荷方向的位移量计算齿轮传动系统的啮合刚度相关参数还是比较困难。

运用转角变形量计算法,在主动轮的转动中心添加一个转矩T,通过转矩T的作用,计算转角变形量,最后求出齿轮副的啮合刚度。齿轮转角变形量为:

式中,n1为内齿板的转速;n2为外齿轮的转速;T为内齿板所受转矩。

2 健康三环传动齿轮副啮合刚度分析

2.1 健康三环传动齿轮副啮合刚度计算

采用有限元法进行啮合刚度求解[2-3],如图2为起重机械三环转动结构图。

内齿板和外齿轮材料均为45号钢,转矩为1×105N·mm。取中间内齿板和外齿轮作为研究对象,如图3所示。

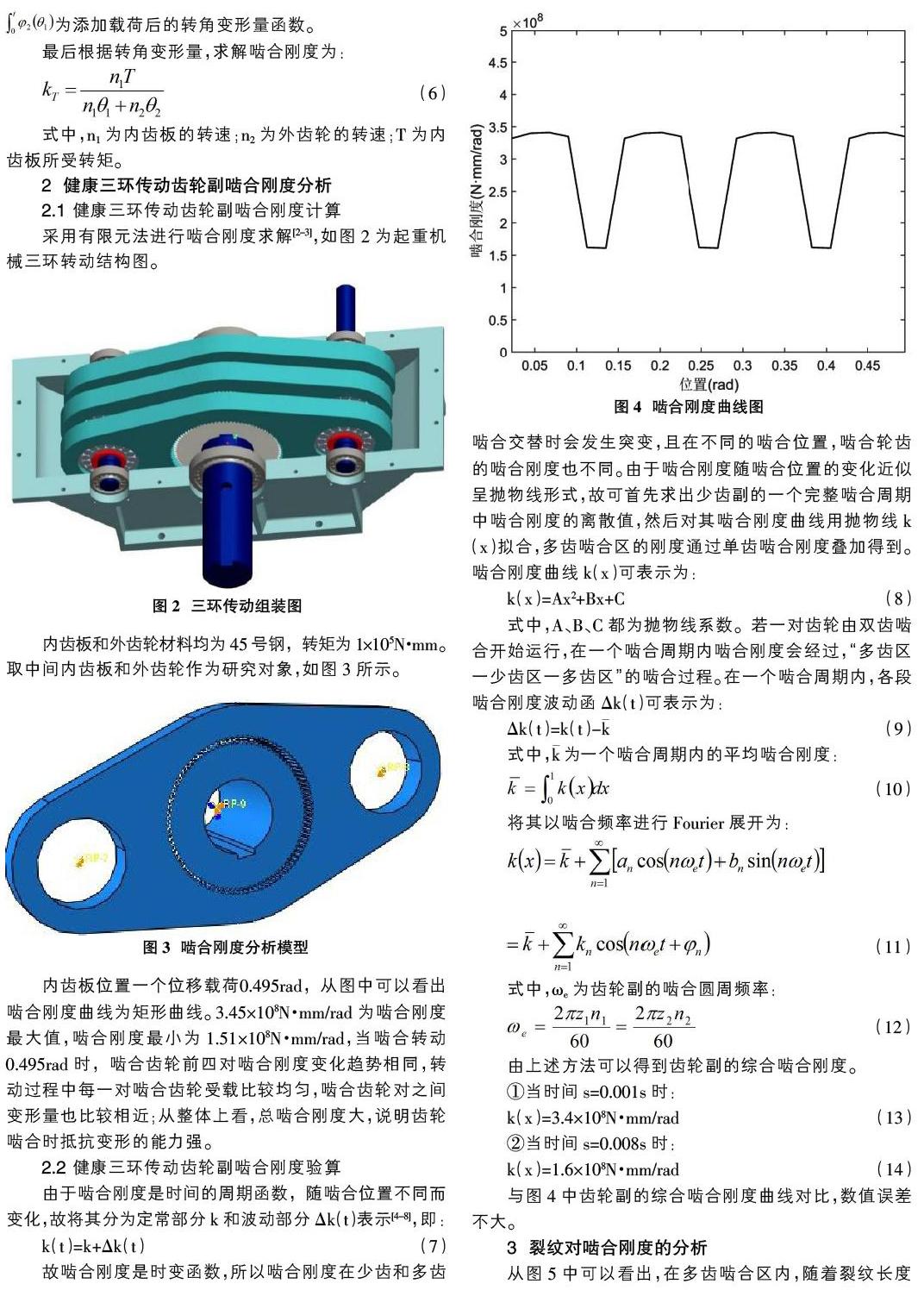

内齿板位置一个位移载荷0.495rad,从图中可以看出啮合刚度曲线为矩形曲线。3.45×108N·mm/rad为啮合刚度最大值,啮合刚度最小为1.51×108N·mm/rad,当啮合转动0.495rad时,啮合齿轮前四对啮合刚度变化趋势相同,转动过程中每一对啮合齿轮受载比较均匀,啮合齿轮对之间变形量也比较相近;从整体上看,总啮合刚度大,说明齿轮啮合时抵抗变形的能力强。

2.2 健康三环传动齿轮副啮合刚度验算

由于啮合刚度是时间的周期函数,随啮合位置不同而变化,故将其分为定常部分k和波动部分Δk(t)表示[4-8],即:

k(t)=k+Δk(t)(7)

故啮合刚度是时变函数,所以啮合刚度在少齿和多齿啮合交替时会发生突变,且在不同的啮合位置,啮合轮齿的啮合刚度也不同。由于啮合刚度随啮合位置的变化近似呈抛物线形式,故可首先求出少齿副的一个完整啮合周期中啮合刚度的离散值,然后对其啮合刚度曲线用抛物线k(x)拟合,多齿啮合区的刚度通过单齿啮合刚度叠加得到。啮合刚度曲线k(x)可表示为:

k(x)=Ax2+Bx+C(8)

式中,A、B、C都为抛物线系数。若一对齿轮由双齿啮合开始运行,在一个啮合周期内啮合刚度会经过,“多齿区一少齿区一多齿区”的啮合过程。在一个啮合周期内,各段啮合刚度波動函Δk(t)可表示为:

Δk(t)=k(t)-k (9)

式中,k 为一个啮合周期内的平均啮合刚度:

由上述方法可以得到齿轮副的综合啮合刚度。

①当时间s=0.001s时:

k(x)=3.4×108N·mm/rad(13)

②当时间s=0.008s时:

k(x)=1.6×108N·mm/rad(14)

与图4中齿轮副的综合啮合刚度曲线对比,数值误差不大。

3 裂纹对啮合刚度的分析

从图5中可以看出,在多齿啮合区内,随着裂纹长度增加,啮合刚度在慢慢减小;少齿啮合区,第一对啮合齿轮脱离时,啮合刚度先减小后增大,第一对啮合齿轮脱离之后,第二对啮合齿轮开始啮合时,啮合刚度在逐渐增大;无裂纹的啮合刚度基本没有变化,啮合刚度和健康轮齿对啮合的工况下一样;裂纹长轴的长度从1mm增长到2mm时,啮合刚度的下降速度最快;裂纹长轴的长度从2mm增长到3mm时,啮合刚度的下降速度慢。含裂纹的齿轮对,在啮合时啮合刚度急剧下降,从整体上看啮合刚度也是下降。说明裂纹长度对啮合刚度影响比较明显,在裂纹区域,齿轮啮合时抵抗变形的能力比较小,同时也降低整体的抵抗变形的能力。随着裂纹深度的增加,啮合刚度急剧下降。不含裂纹的多齿啮合区啮合刚度变化不是很明显;对于少齿啮合区域,啮合刚度变化不大;裂纹深度从1mm变化到1.5mm时,啮合刚度下降最明显;裂纹深度从1.5mm变化到2mm时,相对1mm变化到1.5mm时啮合刚度变化,啮合刚度下降速度变化不大;但相对齿根裂纹长度,裂纹深度对啮合刚度影响更大,而且啮合刚度变化更明显。裂纹数量不断增加,多齿啮合的刚度在裂纹区也在逐渐减少。整体的啮合刚度同时也大幅度下降。与裂纹深度影响对比:从整体啮合刚度上看,多裂纹对啮合刚度的影响比裂纹深度影响大,从局部部上看,裂纹深度对啮合刚度影响大。整体的啮合刚度下降,则齿轮啮合时,轮齿抵抗变形的能力也下降。说明含多裂纹内齿板在工作时最容易出现断裂。随着裂纹长轴的长度增加,分度圆上的啮合刚度也是在减小,下降不是很明显;裂纹长轴的长度从1mm增长到2mm时,在含裂纹的多齿啮合区,啮合刚度出现下降趋势;而裂纹长轴的长度从2mm增长到3mm时,在含裂纹的多齿啮合区也是下降趋势,两者对比,裂纹长轴的长度从2mm增长到3mm时的下降趋势比较明显;在少齿啮合区和无裂纹啮合区,啮合刚度没有明显变化。虽然分度圆位置裂纹对啮合刚度有一定影响,但是分度圆上的裂纹对啮合刚度影响没有齿根位置明显。

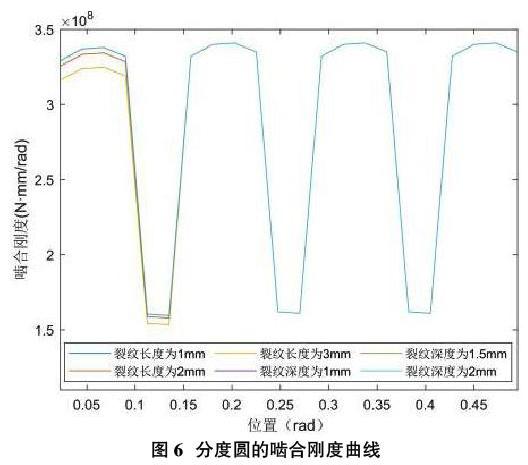

从图6中可以看出,随着裂纹深度的增加,分度圆上的啮合刚度变化不明显,啮合刚度下降很小;含裂纹的多齿啮合区有很小的变化,在少齿啮合区和无裂纹啮合区,变化很微小;裂纹深度相同时,分度圆位置和齿根位置相比较,齿根位置裂纹对啮合刚度影响极大,部分出现小于少齿啮合区的啮合刚度;整体的啮合刚度变化也比较小。通过分析说明裂纹对分度圆上的啮合刚度影响不大。

4 结论

综上可以看出,①含裂纹的齿根位置和分度圆位置,齿根位置影响大,裂纹深度对其啮合刚度影响最大;②在单裂纹中,不同深度的齿根裂纹,裂纹深度越大,对啮合刚度影响也就越大,说明裂纹深度对啮合刚度影响起决定性作用,从整体啮合刚度上看,多裂纹比单裂纹的影响要大;③从多齿啮合区上看,含裂纹的多啮合区变化最大,啮合刚度在多齿啮合区的变化最明显;④从少齿啮合区上看,齿根位置裂纹影响比较大,分度圆位置无明显变化;⑤从无裂纹的多齿啮合区上看,接触啮合齿轮对离开裂纹区域之后,啮合刚度和健康三环传动齿轮副的啮合刚度一致,但却降低整个三环传动齿轮副啮合刚度。

参考文献:

[1]李秀.三环减速器齿轮参数化建模及其接触应力有限元分析[D].辽宁:辽宁科技大学,2014:1-3.

[2]饶振纲.行星传动机构设计[M].北京:国防工业出版社,1994:22-25.

[3]石珍.少齿差行星减速器多参量藕合非线性振动特性研究[D].重庆:重庆大学,2015:20-21.

[4]陈应杰.三环减速器动力学分析及裂纹影响研究[D].长沙:中南大学,2008.

[5]庞毅.三环减速器热弹耦合动力学特性研究[D].南宁:广西大学,2015.

[6]沈兆奎,樊学赞,巩玉雪.三环内平动齿轮减速器性能测试系统的研究[J].重型机械,2015(02):38-41.

[7]Guan F, Zhou C, Huang Q. An innovative planetary gear reducer with overcoming the dead piont [J]. Open Mechanical Engineering Journal, 2013(07):70-75.

[8]杨建明.三环传动动力学的理论与实验研究[J].天津大学学报,2001(01):2-38.