基于功率流方法的再生复合轨枕减振机理研究

赵振航,付 娜,姚 力,李成辉

(1.石家庄铁道大学 土木工程学院,河北 石家庄 050043;2.西华大学 土木建筑与环境学院,四川 成都 610039;3.中铁二院工程集团有限责任公司,四川 成都 610031;4.西南交通大学 高速铁路线路工程教育部重点实验室,四川 成都 610031)

轨枕作为有砟轨道的重要组成部分,基本功能是承力传力,保持轨道几何形位,保持轨道结构稳定性[1]。轨枕的种类较多,按照材料通常分为木枕、混凝土枕、钢枕[1-2],之所以存在多种材料的轨枕,是因为没有任何一款轨枕是完全理想的,均在造价、性能、环保等方面存在一定缺陷。木枕是最早采用的轨枕,其存在使用寿命短、易腐蚀、消耗大量木材等缺点;混凝土枕在我国大量应用,具有材源广、精度高等优点,但其刚度过大,容易引起道床粉化,同时加工过程产生的废气存在污染环境的问题;钢轨枕同样存在生产过程排放较多废气,且造价高等问题[3]。目前,各国研究人员积极研发新材料制作轨枕,代替传统采用的木枕、混凝土枕,随着工业技术的发展及工业废物的大量排放,采用废旧橡胶、塑料、纤维及添加剂等材料制成的再生复合轨枕(以下称复合轨枕)应运而生,其具有弹性好、安装方便、抗老化、抗腐蚀性能好等优点,且多数成分为废物再利用,符合我国绿色发展理念,具有较好的经济效益、社会效益,目前复合轨枕在国内应用较少。现阶段,针对复合轨枕研制、性能测试分析等均开展了较多研究。

Ferdous等[4]根据目前复合轨枕中纤维数量、长度、方向等进行分类,将复合轨枕分为三大类。Lotfy等[5-7]对一种高密度聚乙烯HDPE复合轨枕进行了系统的力学性能试验,测试了轨枕道钉抗拔、抗剪性能,组装疲劳试验,抗弯性能等。在道钉抗拔、抗剪试验中,分别测试了不同道钉型号、不同预留孔直径、深度、不同温度的影响,测试结果较为理想。Manalo等[8-10]针对复合材料在轨枕中的应用也做了大量的研究,总结了复合轨枕的发展状况及存在不足,并研发了适用于窄轨铁路的复合轨枕和高性能的有胶合夹层复合轨枕。Ferro等[11]对比分析了复合轨枕和混凝土轨枕对轨道结构力学性能的影响,研究发现复合轨枕可使轨枕与道床接触面积增大,减小最大接触力。Kaewunruen等[12]研究了复合轨枕对岔区轨道几何形位、动力性能、噪音等的影响。国内也多家单位以废旧橡胶、塑料、木材、纤维丝等为材料研发了不同类型的复合轨枕[13-15]。文献[16-17]对复合轨枕的发展、标准进行了说明,并设计不同结构型式的复合轨枕,测试其横向道床阻力。文献[18-19]针对复合轨枕线膨胀系数较大,通过试验及理论分析,研究了复合轨枕有砟轨道和无砟轨道的温度适应性。文献[20]通过落轴试验测试复合轨枕有砟轨道对下部基础的减振效果。文献[21-23]分析了明桥面上铺设复合轨枕的动力响应,并对相关参数进行了优化。

复合轨枕具有弹性好、阻尼大的特点,复合轨枕的应用增加了轨道结构的弹性,可为下部结构起到减振效果。轮轨相互作用引起的轨道结构及下部基础振动,实际也是能量传递的过程,复合轨枕的应用改变了能量的传递特性,目前几乎没有从能量角度分析复合轨枕减振特性。因此,有必要从振动能量角度系统揭示复合轨枕减振机理,为其推广应用提供理论依据。功率流方法作为振动能量分析的手段自20世纪80年代提出[24],广泛应用于航空、航天、船舶等领域[25-26],近年来在轨道结构中也开展了应用[27]。本文研究的复合轨枕是由废旧塑料、橡胶、及其他工业废渣等高分子废弃物为原料,并在轨枕内部添加玻璃纤维丝以增加其强度的一类复合轨枕,文中将其与混凝土轨枕对比,说明复合轨枕变形特点,并明确其相关参数,采用功率流方法,从振动能量角度说明复合轨枕能量的分布、传递特点,揭示复合轨枕的减振机理。

1 复合轨枕变形特点

在有砟轨道中,轨枕作用在钢轨下方,通过扣件系统与钢轨连接,轨枕下部与道床直接接触,见图1。对于弹性较好的复合轨枕在承力传力过程中自身产生的变形与目前我国广泛采用的预应力混凝土轨枕相比,将存在较大差异,由于预应力混凝土轨枕刚度过大,列车荷载作用下,仅产生较小的挠曲变形,截面内几乎不产生压缩变形,通常忽略其弹性;对于弹性较好的复合轨枕,列车荷载作用下沿轨枕长度方向将产生挠曲变形,轨枕截面内部,尤其是轨下承轨槽处也将产生一定的压缩变形,复合轨枕通过自身的挠曲变形和压缩变形为轨道结构提供一定的弹性,见图2。

图1 有砟轨道结构示意

图2 复合轨枕变形示意

定性分析可知,复合轨枕与混凝土轨枕相比,最大的差别在于压缩弹性模量大幅减小,列车荷载的作用,压缩变形更为突出,复合轨枕自身为轨道结构增加一层弹性体,起到类似橡胶垫的作用,进而对下部结构起到减振作用。复合轨枕的压缩弹性模量(以下简称“弹性模量”)是影响其减振性能至关重要的因素,将设计试验对复合轨枕的弹性模量进行测试。

2 复合轨枕参数测试

2.1 试验方法

轨枕服役过程中,反复承受的列车荷载是动态的,且复合轨枕中含有橡胶、塑料、化纤、黏结剂等,属于聚合物,具有黏弹性行为。本文结合复合轨枕材料特性及实验室现有条件,根据正弦激励法原理,测试压缩弹性模量。当复合轨枕承受外部周期荷载时,复合轨枕将产生周期性的应力和应变,应变与应力不同步,应变落后一个相位角δ,相位角的大小取决于材料阻尼属性,见图3。复合轨枕承受周期荷载,其应力-应变时程曲线公式为

图3 应力-应变时程曲线

σ(t)=σ0sin(ωt+δ)

(1)

ε(t)=ε0sinωt

(2)

式中:σ0为应力幅值,MPa;ω为周期荷载的圆频率,rad/s;t为时间,s;ε0为应变幅值;δ为应变落后应力的相位角,rad。

根据黏弹性基本理论[28],黏弹性材料的应力可以表示为

σ(t)=ε0E′sinωt+ε0E″cosωt

(3)

式中:E′为储能模量,即压缩弹性模量,MPa;E″为损耗模量,MPa。

储能模量与弹性能量有关,损耗模量与内部运动消耗能量有关。根据式(1)~式(3)可知

(4)

(5)

β=tanδ=E″/E′

(6)

式中:β为损耗因子,反映材料的阻尼特性。

根据上述说明,对复合轨枕施加周期荷载,即可得到应力-应变时程曲线,通过公式(3)~式(6)计算,可知复合轨枕的弹性模量和损耗因子。

针对复合轨枕弹性模量的测试并没有相关规范说明,考虑到最常用的混凝土轨枕有相关力学性能测试标准,同时复合轨枕与扣件系统弹性垫板的材料力学性能也较为相近,因此,本文的测试参照混凝土力学性能以及扣件系统的相关测试规范[29-31]。

2.2 试验流程

测试复合轨枕弹性模量需要准备的设备及配件主要包括万能试验机、百分表、垫板、复合轨枕试件等。试验中采用的万能试验机最大可加载100 kN荷载,精度为0.5 kN,试验采用万能试验机自带的位移传感器,试验中也采用了两个百分表左右对称测量试件位移,确保测试中不出现偏心问题,保证测量准确性,垫板放置在复合轨枕试件的上下表面,保证试件上下表面受力均匀,要求垫板厚度至少大于20 mm,长度和宽度均需大于试件的边长,若垫板为圆柱形,则直径应大于试件边长,试验测试3组复合轨枕试件,试件为100 mm×100 mm×100 mm的立方体试件。

试验是在实验室内进行,环境温度约为18 ℃。试验前,清理试件,保证试件足够干净,并对试件进行编号,按照编号顺序逐次对试件进行试验,每组试件对3个对立面分别进行一次测定。试验时,①首先将试件的受压面放置在上垫板与下垫板之间,调整试件和垫板位置,使得各部分中心位置保持在同一直线上避免试件受压时偏心受压。②待调整好试件的位置后,开动万能试验机并降千斤顶,当千斤顶与上垫板接近时,改用慢速升降微调,当控制台显示二者之间刚好有力值时关闭升降,此时千斤顶与上垫板刚好接触。③在试件的两侧分别放置百分表,并在试验加载前调整百分表与试件表面接触良好并使读数归零。④对试件加载范围为5~50 kN,即初始压力5 kN,荷载幅值22.5 kN,为安全考虑,试验中的加载速率设置为9 kN/s,即加载频率为0.1 Hz。加载过程中观察百分表读数,当两侧百分表的读数之差与其平均值之比大于20%时,则需要重新对中试件与垫板的位置保证该值小于20%时方可继续,更换其他对面或试件,重复上述试验。试验过程中应避免同一组试件不同对立面测试的影响,确保试件的变形恢复初始状态后更换对立面测试,预测试时,发现卸载后应变归零约滞后10 s,为保证测试的有效性,试验中每组对立面的测试间隔15 min以上。

2.3 试验结果

结合试验和式(4)~式(6),可以得到每组复合轨枕试件每个对面试验的弹性模量,见表1。由表1可知,复合轨枕弹性模量存在离散性,主要由内因和外因引起,内因主要是复合轨枕内部成分分布不均匀,同时加工过程中内部存在一定的气泡,会对其弹性模量产生影响;外因主要为测试过程中难免存在一定的误差。这些因素使得复合轨枕弹性模量将在一定的范围内,由于复合轨枕内部短纤维丝是随机分布的,不同于木枕,纤维是具有方向性的,所以复合轨枕各向弹性模量较为接近,经测试可知弹性模量平均值约为900 MPa。由此可知复合轨枕弹性模量远小于混凝土轨枕,复合轨枕的应用将会对轨道结构动力性能产生一定的影响。

表1 复合轨枕弹性模量 MPa

复合轨枕损耗因子的测试结果见表2。由表2可知,复合轨枕试件的损耗因子,损耗因子也存在离散性,原因同弹性模量相同,不再赘述,损耗因子在0.078~0.117之间,平均值约为0.093。由文献[32]可知,混凝土的损耗因子约为0.02~0.025,可见复合轨枕的损耗因子远大于混凝土,也说明复合轨枕的应用会对轨道结构动力性能产生一定的影响。

表2 复合轨枕损耗因子

3 力学模型及功率流计算方法

3.1 力学模型

复合轨枕有砟轨道主要由钢轨、扣件系统、复合轨枕和道床组成。钢轨采用标准CHN60轨,为保证复合轨枕与扣件系统连接完好,扣件系统为弹条Ⅱ型分开式扣件。力学模型中将车辆简化为10自由度系统,分别考虑车体、转向架的沉浮和点头自由度,以及轮对的沉浮自由度,一系悬挂、二系悬挂采用线性阻尼弹簧模拟[33]。轨道模型中,将钢轨简化为点支承的欧拉梁,轨枕采用实体单元模拟,为避免应力集中,均匀划分轨枕的网格,轨枕沿长、宽、高方向分别划分40、4、3个单元。扣件简化为多个阻尼弹簧单元,有砟道床简化为离散质量块和阻尼弹簧单元,道床刚度、阻尼分配参照文献[34],力学模型见图4。

图4 力学模型

模型中充分考虑轨道结构的受力特点,同时节省计算成本,轨道结构长度为200跨轨枕的长度,车辆与轨道之间通过轮轨接触耦合,接触采用线性化的赫兹接触刚度,等效接触刚度为1.193 GN/m;由于我国规范TB/T 3352—2014《高速铁路无砟轨道不平顺谱》[35]中高低不平顺谱缺少1~2 m范围的波长,因此模型中采用波长范围更完善的德国低干扰谱作为不平顺激励,模型中将纵向两端和轨道结构下部基础节点进行全约束。车辆模型采用CHR2型车,列车运行速度为250 km/h,车辆参数参照文献[33]。复合轨枕的长、宽、高分别为2 700 mm×220 mm×180 mm,密度为1 097 kg/m3,弹性模量与阻尼参数取上文测试值,轨道结构中其他结构的参数见表3。

表3 轨道参数

将相关参数代入模型进行计算,获取结果与文献[36-37]的结果进行比较结果见表4,由表4可知,本文模型计算的各动力响应与相关文献的计算值、测试值较为接近,由此验证了本文计算模型的正确性。

表4 本文模型动力计算结果与文献比较

3.2 功率流计算方法

轨道结构功率流计算方法参照文献[27],根据上文的力学模型,将时域下轨道结构节点速度、弹簧力进行傅里叶变换,获取轨道结构各节点频域速度、各弹簧频域力。计算节点的功率流为

(7)

计算轨道各结构层的功率流需要注意,节点速度与单元力应该一一对应,以上说明了轨道各结构层单个节点功率流的计算方法,为分析车辆动力作用对轨道各结构层的影响,则需要分析一定范围内的轨道结构。本文研究复合轨枕的减振机理,为分析具有完整性,同时选取范围方便,则选取一根轨枕的范围进行计算,单根轨枕连接的钢轨、道床作为研究范围,则各结构层的总功率流计算式为

(8)

式中:n为节点总数量。

考虑到功率流的变化是在较大范围内,为了对比方便,采取相对功率流进行分析,相对功率流计算式为

(9)

式中:P(k)为频率k对应的轨道结构功率流,N·m/s;P0为基准值,取1.0×10-12N·m/s。相对功率流单位为分贝(dB),为说明方便,下文中均把相对功率流直接称为功率流。

4 计算结果及分析

4.1 轨道结构功率流对比分析

通过获取钢轨节点的速度和节点对应扣件的弹簧力,并进行计算,则可得到钢轨功率流见图5。由图5可见,列车运行下,两种轨道钢轨功率流主要集中在100 Hz以下,这与该频率范围,轨道结构出现共振,引起轨道结构动力响应较大有关。小于200 Hz的频率范围,复合轨枕有砟轨道钢轨功率流几乎均大于Ⅲ型轨枕有砟轨道钢轨功率流,其中在中心频率125 Hz处,复合轨枕钢轨功率流比Ⅲ型轨枕有砟轨道钢轨功率流增加了5.23 dB;250~1 000 Hz,复合轨枕有砟轨道钢轨功率流几乎均小于Ⅲ型轨枕有砟轨道钢轨功率流,在中心频率315 Hz处,复合轨枕钢轨功率流比Ⅲ型轨枕有砟轨道钢轨功率流减小了2.82 dB;从振动能量整体来看,复合轨枕的应用对钢轨影响较小,采用功率流方法分析振动能量是从力和速度两方面因素考虑,不同于以往单一的从受力、加速度、位移等动力响应进行分析,能更加说明振动特点。

图5 钢轨功率流

列车运行下,振动能量由上至下传递,通过轨枕支座处与上部扣件系统接触,将能量传入轨枕,再通过轨枕下表面与道床接触,将能量传出轨枕,两种轨枕传入和传出功率流对比见图6。

图6 轨枕传入、传出功率流

由图6可见,在大部分中心频率处,复合轨枕传入功率流高于Ⅲ型混凝土轨枕,这是由于在轮轨力差异不大的情况下,复合轨枕质量更小,引起复合轨枕上表面的振动速度更大,使得复合轨枕传入功率流略大于Ⅲ型混凝土枕,而几乎在全频段,复合轨枕的传出功率流均小于Ⅲ型混凝土枕,这是由于复合轨枕的弹性好,阻尼大,能量在复合轨枕内部传递过程中,消耗更大,引起传出能量更小。轨枕内部传递损失功率流见图7。

图7 轨枕传递损失功率流

由图7可知,复合轨枕内部消耗能量明显大于Ⅲ型混凝土枕。上述分析可以明确能量在复合轨枕内部传递的特性,即由上部向复合轨枕传入的振动能量并没有减小,甚至略大于Ⅲ型混凝土轨枕,复合轨枕通过自身的物理特性,振动过程消耗的能量明显大于Ⅲ型混凝土枕,进而相对于Ⅲ型混凝土轨枕,从复合轨枕向下传递的能量有所减小,从功率流角度,复合轨枕通过自身振动消耗对下部结构起到减振效果。

复合轨枕和Ⅲ型轨枕轨道道床功率流对比见图8。由图8可知,从复合轨枕向下传递的功率流小于Ⅲ型混凝土轨枕,因此,也就产生了再生复合轨枕有砟轨道几乎在1~1 000 Hz范围内,均小于Ⅲ型混凝土轨枕有砟轨道道床功率流,其中在中心频率100 Hz处,复合轨枕有砟轨道道床功率流比Ⅲ型轨枕有砟轨道道床功率流小11.84 dB;从振动能量角度考虑,复合轨枕的应用,其轨枕自身的振动消耗了大量的能量,减小了道床的振动能量,有利于减缓道床粉化,对道床有利。

图8 道床功率流

4.2 轨枕功率流分布

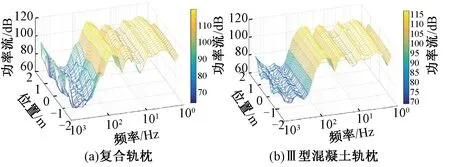

为分析列车作用下轨枕功率流分布,将轨枕底部沿纵向各截面内每个节点功率流求和,并取平均值,这样就可以获取轨枕纵向各个位置的功率流,将轨枕纵向位置、不同频率、功率流分别作为x、y、z坐标,就可以获取沿轨枕纵向的功率流分布情况,见图9,分别为两种轨枕的功率流分布。

图9 轨枕纵向功率流分布

由图可以看出轨枕的振动能量主要集中在100 Hz以下,在多个中心频率处,承轨槽处功率流最大,向两侧轨枕中心处和轨枕端部,功率流逐渐减小,复合轨枕更为明显。由轨枕功率流分布图可以看出,复合轨枕振动功率流差异较大,Ⅲ型混凝土轨枕较小,复合轨枕承轨槽处振动能量较大,长期列车荷载作用下,容易产生疲劳破坏,这一问题需引起重视。

4.3 参数对轨道功率流的影响

结合复合轨枕加工工艺,其可能达到的弹性模量,对复合轨枕弹性模量进行优化,弹性模量分别选取700、900、1 200、1 500、2 000 MPa进行分析。不同复合轨枕弹性模量,钢轨功率流、轨枕传递损失功率流、道床功率流见图10。

图10 不同轨枕弹性模量下道床功率流

由图10(a)可知,80 Hz以下的低频段,随着复合轨枕弹性模量的增加,钢轨功率流略微有所减小,100 Hz以上时,在多数中心频率处,随着复合轨枕弹性模量的增加,钢轨功率流有所增大,而钢轨中高频的振动更容易引起钢轨病害,整体来看,复合轨枕弹性模量过大对钢轨振动较为不利,复合轨枕弹性模量不宜过大。

由图10(b)可知,中心频率100 Hz以下时,随着复合轨枕弹性模量的增加,轨枕传递损失功率流有所减小,100 Hz以上时,规律并不明显,随着弹性模量的增加,整体损失功率流有所增加,考虑到振动能量向下部结构传递多为低频振动能量,为增加复合轨枕低频功率流损失,减小其向下部结构传递,复合轨枕弹性模量应取较小值。

由图10(c)可知,中心频率80 Hz以下时,不同复合轨枕弹性模量的轨道结构,道床功率流变化较小,100 Hz以上时,规律并不明显,随着弹性模量的增加,大部分中心频率处道床功率流有所增加,部分中心频率处道床功率流有所减小,整体来看道床功率流略有增加。

综上分析,随着复合轨枕弹性模量的增加,钢轨功率流有所增加,道床功率流略有减小,复合轨枕弹性模量取值不易过大,但弹性模量取值过小时,轨枕内部消耗增加,会加速轨枕振动,容易影响其使用寿命,同时道床功率流并未明显减小,因此,建议复合轨枕弹性模量取值为900~1 500 MPa。

5 结论

为研究复合轨枕的减振机理,本文首先说明复合轨枕变形特点,并明确其相关参数,然后建立力学模型,采用功率流方法,揭示复合轨枕减振机理,复合轨枕功率流垂向分布,主要得出以下结论:

(1)复合轨枕通过自身的挠曲变形和压缩变形,为轨道结构增加一层弹性体,起到类似橡胶垫的作用,复合轨枕弹性模量是影响其减振性能至关重要的因素,经测试可知,其弹性模量平均值为900 MPa,损耗因子为0.093。

(2)复合轨枕通过自身的物理特性,振动过程消耗的能量大于Ⅲ型混凝土枕,引起向下传递的功率流有所减小,减小了道床的振动能量,对下部道床具有减振效果。

(3)轨枕的振动能量主要集中在100 Hz以下,在多个中心频率处,承轨槽处功率流最大,向两侧轨枕中心处和轨枕端部,功率流逐渐减小,复合轨枕更为明显。复合轨枕承轨槽处振动能量较大,长期列车荷载作用下,容易产生疲劳破坏,这一问题需引起重视。

(4)复合轨枕弹性模量过大时,钢轨功率流有所增加,但弹性模量取值较小时,轨枕内部消耗增加,会加速轨枕振动,容易影响其使用寿命,同时道床功率流并未明显减小,因此,综合考虑建议复合轨枕弹性模量取值为900~1 500 MPa。