A508-3钢回火焊道接头组织和性能

唐威

(山西机电职业技术学院,山西 长治 046011)

0 前言

低合金高强钢部件在焊接制造或修复后,通常需要进行焊后热处理来降低热影响区硬度,减小焊后残余应力,从而保证焊接接头具有更高的安全裕度。但对于在役的大型核电设备,采用焊后热处理维修成本高,而且长时的停机可能会为企业带来更多的损失,对于某些在役部件,受结构限制,焊后无法进行焊后热处理,这无疑为后期的安全使用带来隐患。为解决此类问题,近年来出现了能够免除焊后热处理的回火焊道焊接技术,并在美国机械工程师协会(ASME)标准中进行了详细的规定。

在ASME第IX中规定,回火焊道焊接技术是在特殊的位置熔覆焊道层,该焊道层能够作用在前序焊道的焊缝金属或焊接热影响区上,起到改善相应区域冶金性能的作用。该技术最初出现是为了通过后续焊道的焊接热作用来替代传统的焊后热处理,具体的实施可以通过控制不同焊道层的焊接热输入来实现,比如更换电流或者改变焊条直径。回火焊道技术的出现不仅免除了在役部件焊接修复的焊后热处理,同时也缩短了停工时间,降低了维修成本。国内在回火焊道技术方面研究较少,直到2012年国内才开始有相关报道,如张亦良等人[1]对回火焊道焊后的残余应力进行了分析测试;刘京等人[2]采用激光焊的方法在P20钢表面实施了双层回火激光熔覆修复技术;秦建[3]针对SA508-3钢回火焊道焊接技术进行了系统的研究,提出来回火模式和淬火模式两种回火焊道实施条件;司佳鑫等人[4]对回火焊道的标准化研究提出了思考;刘鸣宇等人[5]成功在核电蒸汽发生器封口焊缺陷部位实施了回火焊道技术。但是目前国内可查到的回火焊道技术均是基于同种材料连接的修复技术,在异种材料连接的焊接修复方面还未见相关报道。

众所周知,核级部件在焊接制造中常涉及到异种金属的连接问题,因此文中以低合金高强钢A508-3钢为研究对象,以压力容器焊接时常用的镍基Ni690为焊接材料,在A508-3钢表面实施了异种材料的回火焊道焊接技术,并对焊后接头的组织和力学性能进行了分析测试,同时与传统的焊接修复接头进行了对比,以期能够为后续回火焊道焊接技术在工程制造和修复领域推广应用提供数据支撑。

1 试验方法

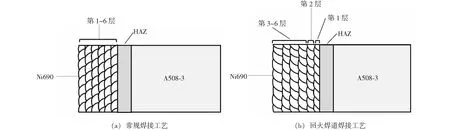

待焊材料和焊材分别取A508-3锻件和φ4.0 mm Ni690,其化学成分见表1。A508-3母材为调质态,经受900 ℃×6 h后水淬+680 ℃×4 h回火热处理。焊接方法为焊条电弧焊,试验分别采用常规焊接工艺和回火焊道工艺在A508-3钢表面堆焊6层焊道,为考察回火焊道焊接接头的组织与性能,设置了常规焊接工艺+焊后热处理(590 ℃×2 h)的工艺方案。具体的焊道排布示意图[6]如图1所示,同层相邻焊道的搭接量为50%。

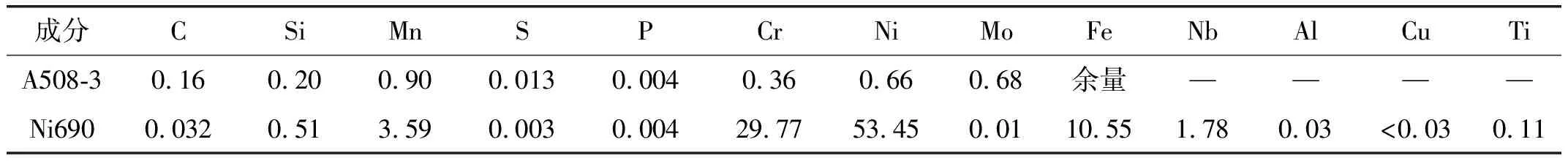

表1 试验用母材及焊材化学成分(质量分数,%)

图1 焊道排布示意图

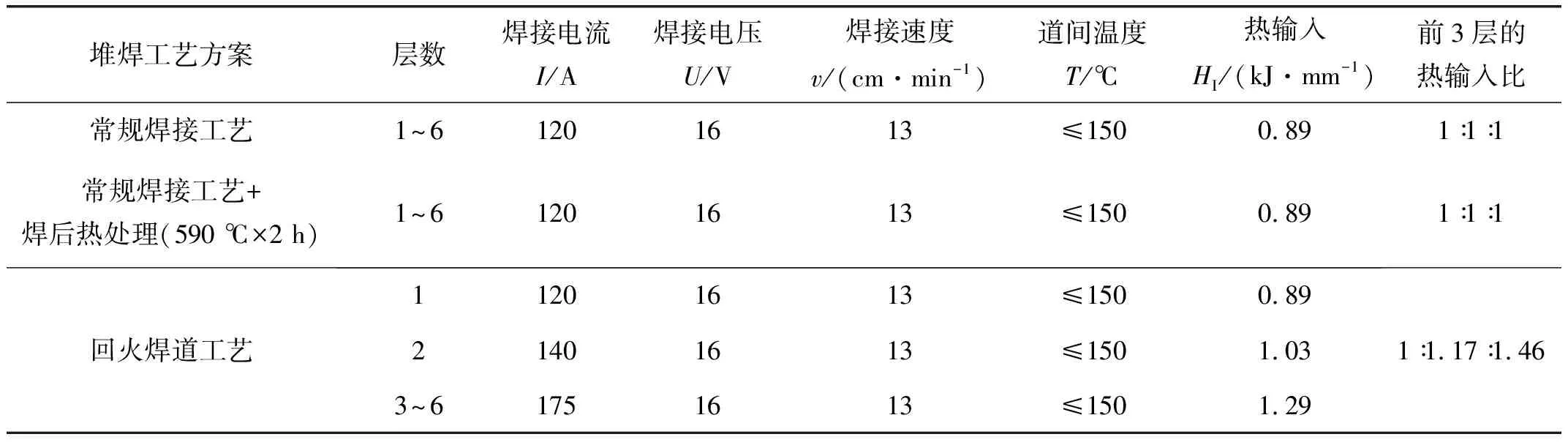

不同焊道层的焊接工艺参数见表2,为了减少焊接热影响区的冷裂纹敏感组织,试件均在焊前预热至150 ℃。为了对比回火焊道技术的效果,除了常规焊接工艺外,对常规焊接工艺试件进行焊后热处理(590 ℃×2 h)以软化焊接热影响区并释放应力,而回火焊道试件则保持焊态。其中,回火焊道工艺前3层的焊接热输入分别为0.89 kJ/mm,1.03 kJ/mm,1.46 kJ/mm,对应热输入比值为1∶1.17∶1.46,常规焊接工艺前3层的焊接热输入均为0.89 kJ/mm,对应热输入比值为1∶1∶1。

表2 试验用焊接工艺参数

3种试件分别采用线切割的方法沿垂直于焊道方向制取横截面尺寸约20 mm×15 mm的金相试样,试样应涵盖所有焊层及部分母材,经研磨抛光和4%的硝酸酒精溶液侵蚀后,在金相显微镜下观察焊接接头的显微组织,并使用显微硬度计对各焊接接头进行显微硬度测试HV0.2)。采用扫描电镜观察焊接接头熔合区形貌,并用EDS能谱分析仪测量熔合区元素分布。

2 试验结果与分析

2.1 金相组织分析

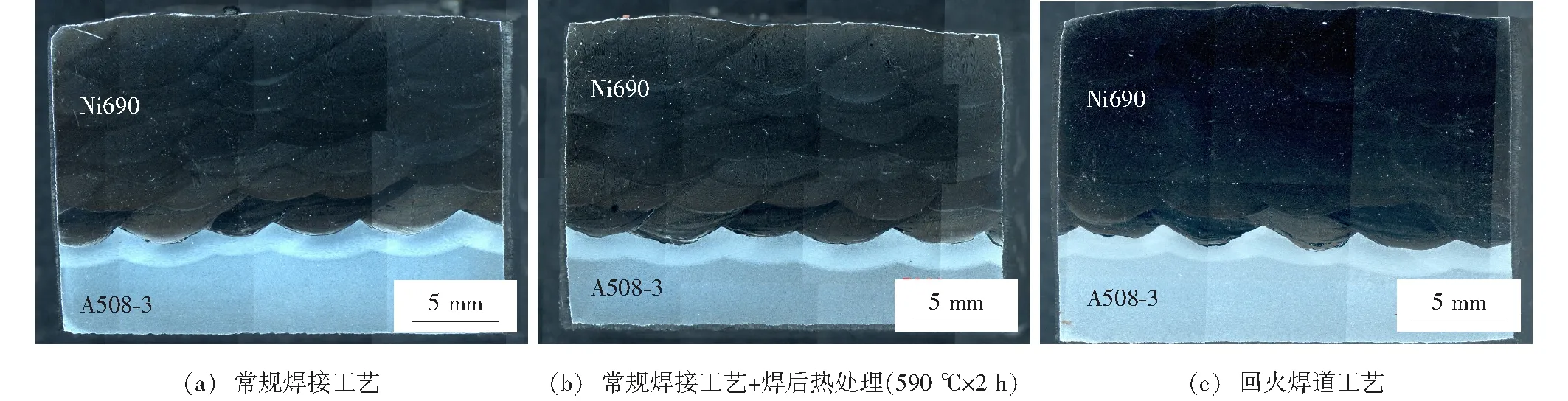

截取的横向试样的宏观形貌如图2所示。A508-3钢母材受焊接热循环影响,紧邻熔合线下侧存在一个明显的热影响层,宽度大约1~2 mm,首层相邻焊道热影响区存在明显的重叠情况。熔合线上侧为6层Ni690焊条堆焊焊道,焊道宽度大约5~10 mm,堆焊层总厚度约12~14 mm不等。与常规焊接工艺相比,回火焊道工艺相邻焊道的搭接量控制在大约50%。

图2 横向试样宏观形貌

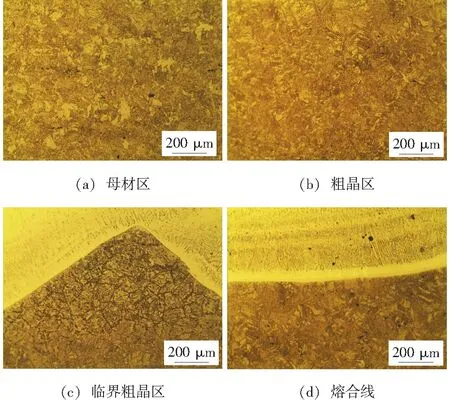

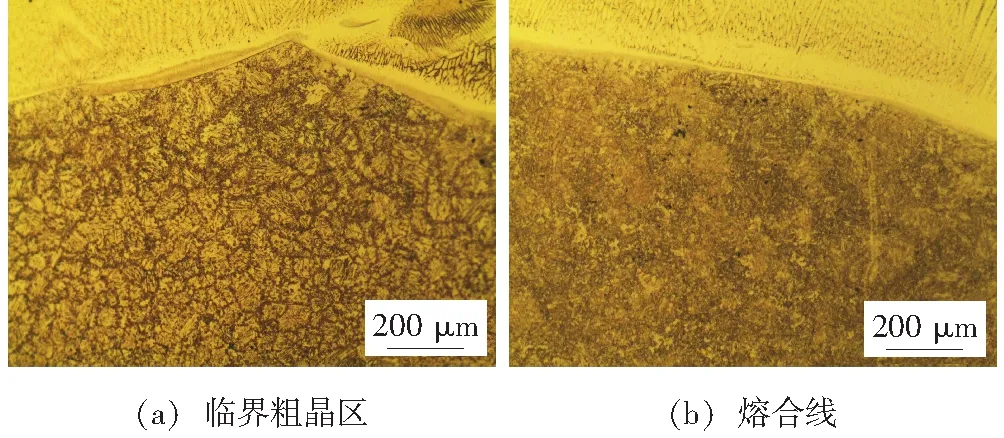

横向试样的显微组织如图3~图5所示。从图中可以看出,A508-3钢母材组织为初生回火马氏体组织和贝氏体组织组成。经历焊接热循环后热影响区粗晶区和临界粗晶区组织均为回火索氏体组织。常规焊接工艺+焊后热处理的临界粗晶区和粗晶区组织为回火索氏体组织,但是晶粒尺寸明显长大。回火焊道工艺的粗晶区显微组织为回火索氏体组织,临界粗晶区为晶粒内部的回火索氏体+晶界处晶粒细小的回火索氏体组织,但与焊后热处理结果相比,由于前1层所经受的焊后热处理时间较短,晶粒无明显长大。

图3 常规焊接工艺试样的显微组织

图4 常规焊接工艺+焊后热处理(590 ℃×2 h)试样的显微组织

由图可知,Ni690堆焊层组织为奥氏体组织,在结合界面靠近熔合线的焊缝区域,存在一个明亮的过渡区域,过渡区宽度大约20~100 μm。结合文献[6]可知,过渡区由马氏体组织组成,这是由于母材和焊材化学成分差异造成的。

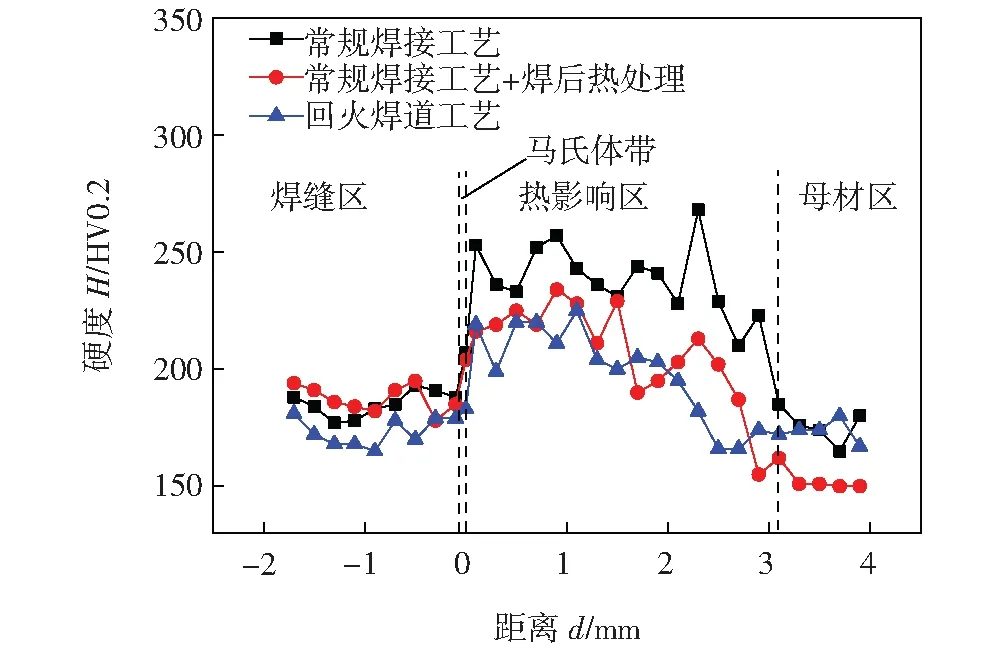

2.2 显微硬度结果与分析

图6为横向试样熔合线附近的显微硬度测试结果示意图(图中横向“0”点为熔合线位置)。从图中可以看出,整体上热影响区硬度最高,马氏体条带次之,焊缝区和母材区最低。与常规焊接工艺相比,热处理后A508-3钢焊接热影响区硬度降幅较大,显微硬度平均降幅达30 HV0.2,母材区硬度降幅次之,焊缝区和马氏体条带硬度降幅最小。回火焊道工艺试样热影响区硬度降幅最大,显微硬度平均降幅达40 HV0.2,焊缝区和马氏体条带硬度降幅次之,母材区硬度基本不变。这表明常规焊接工艺+焊后热处理和回火焊道工艺都可以降低焊接接头各区域的硬化程度,由于粗晶区和临界粗晶区受回火作用时间较长的缘故,因此热影响区硬度降幅最大。从一定程度上讲,回火焊道工艺可以获得媲美常规焊接工艺+焊后热处理的焊接接头,而且回火焊道工艺接头的硬度均匀性最优。

图6 显微硬度测试结果

2.3 熔合区组织与成分分析

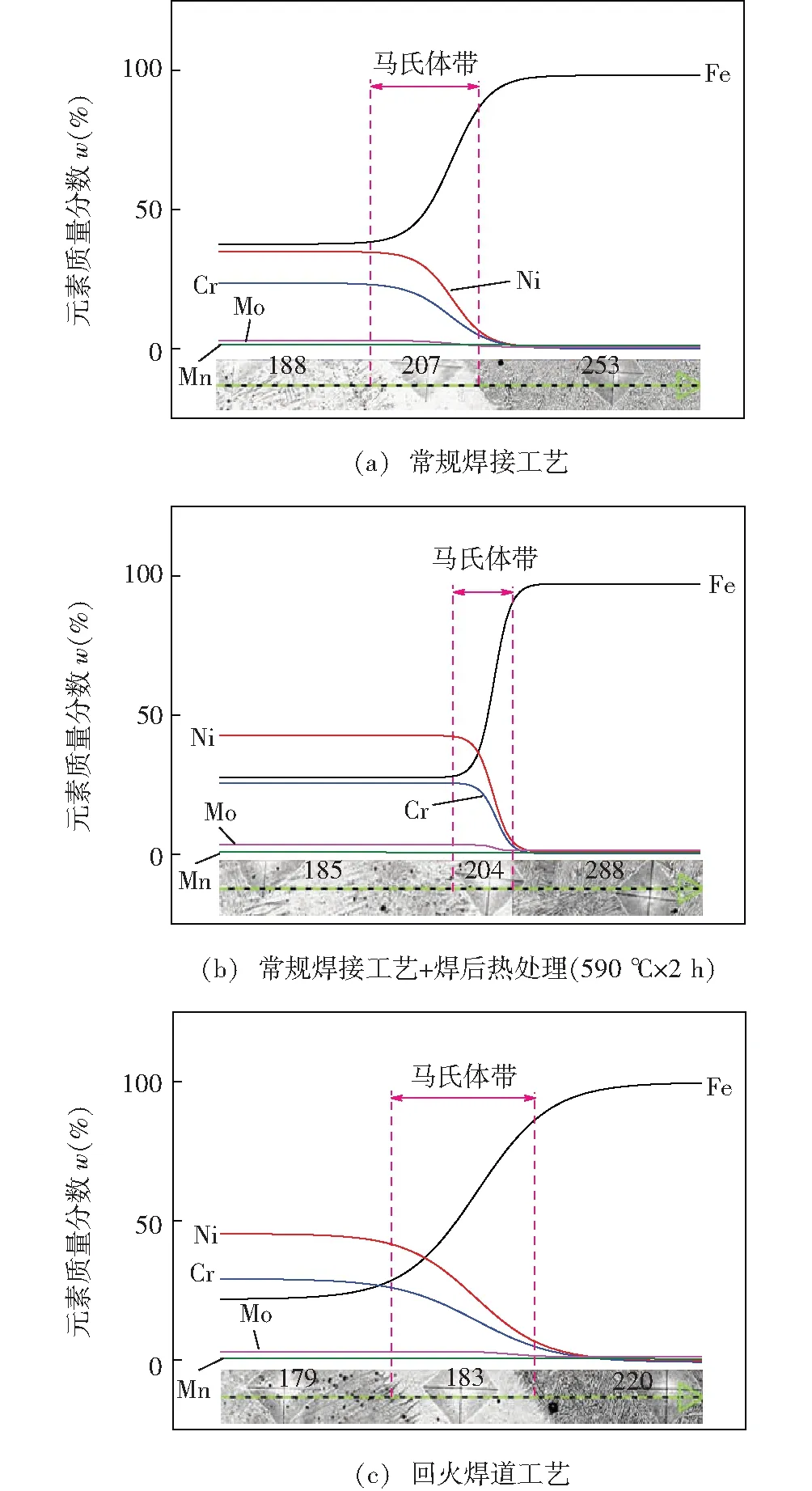

熔合区的显微组织如图7所示。由图可知,熔合线靠近焊缝一侧区域为马氏体带,马氏体带宽度从几十微米至上百微米不等,其放大后的形貌如图8所示。从形态上看,马氏体呈柱状晶形态,从熔合线朝向熔池中心生长,直至进入焊缝消失。这与焊缝的奥氏体晶粒生长方向、晶粒形态相似,但是马氏体带硬度值却明显高于奥氏体焊缝。

图7 熔合区的显微组织

图8 马氏体带的形貌

实际上,马氏体带的硬度介于焊缝和粗晶区之间,这将起到力学性能桥接的作用。马氏体带在焊态时硬度最高(硬度值为207 HV0.2),热处理后硬度略微下降(硬度值为204 HV0.2),但仍高于回火焊道工艺的马氏体带硬度值(硬度值为183 HV0.2)。与熔合区相邻的母材一侧区域为粗晶区,粗晶区硬度较高(硬度值为253 HV0.2),热处理后粗晶区硬度值明显下降(硬度值为208 HV0.2或216 HV0.2),而采用回火焊道工艺的试样硬度(硬度值为220 HV0.2)趋于两者之间,且降幅约为热处理效果的73%~89%。马氏体带的组织和性能与其化学成分密切相关[7]。

熔合区的元素分布图如图9所示。Cr,Ni元素自焊缝向母材一侧扩散导致熔合区含量迅速减少,降低了奥氏体稳定性,当熔池边缘的冷却速度达到马氏体转变的临界速度时,在熔合线处产生马氏体,并向熔池生长成为马氏体带。回火焊道时因后续焊道的焊接热输入增大,Cr,Ni元素向母材一侧扩散增多,随着成分过渡区宽度增大,造成过渡区奥氏体稳定性下降而转变为马氏体,因此马氏体带宽度明显增大。然而,回火焊道接头的马氏体带成分Cr,Ni元素含量仍高于常规焊接工艺+焊后热处理接头和常规焊接工艺接头,使其马氏体转变程度较低,从而降低马氏体带的硬度。

图9 熔合区的元素分布

上述分析表明,常规焊接工艺+焊后热处理的接头硬度虽然粗晶区硬度明显降低,但是马氏体带的硬度降低不明显,而采用回火焊道焊接技术的焊接接头粗晶区和马氏体带的硬度均明显降低。这表明回火焊道技术可以同时软化粗晶区和熔合区,其中粗晶区硬度约为热处理效果的73%~89%。

3 结论

(1)与常规焊接工艺+焊后热处理结果相比,回火焊道工艺的粗晶区显微组织为回火索氏体组织,临界粗晶区为晶粒内部的回火索氏体+晶界处晶粒细小的回火索氏体组织,晶粒尺寸无明显变化。

(2)回火焊道工艺可以获得媲美常规焊接工艺+焊后热处理的焊接接头,而且回火焊道工艺接头的硬度均匀性最优。

(3)常规焊接工艺+焊后热处理的接头硬度虽然粗晶区硬度明显降低,但是马氏体带的硬度降低不明显,而采用回火焊道焊接技术的焊接接头粗晶区和马氏体带的硬度均明显降低。回火焊道技术可以同时软化粗晶区和熔合区,其中粗晶区硬度约为热处理效果的73%~89%。