堆肥反应器运行方式对内部温度场影响的表征

谭昊,陈晨,李文祥,孙佛芹,沈东升,龙於洋

(浙江工商大学环境科学与工程学院,浙江省固体废物处理与资源化重点实验室,杭州 310012)

我国是有机固体废弃物产出量最大的国家,年产量高达60亿t。有机固体废弃物含有大量的有机碳、氮元素等营养物质,具有巨大的应用潜力[1]。堆肥技术是一种经济环保的处理技术,能将有机固体废弃物转化为肥料[2]。其中,反应器堆肥技术因具有自动化程度高、堆肥时间短和占地面积小的优势,得到了广泛的关注。在堆肥过程中,温度调节微生物对有机物的降解是影响堆肥进程的关键因素[3]。过高的温度(>70 ℃)会抑制微生物的活动而使堆肥过程受限,过低的温度(<55 ℃)则无法有效灭活致病菌,达不到无害化处理的要求。已有相关研究通过分析堆肥过程的温度变化,并将温度作为堆肥腐熟的评价指标[4-6]或为堆肥的热回收和利用提供参考[7]。然而,有关堆肥运行策略对于堆肥反应器内温度场的影响差异鲜有报道。探明不同运行策略下堆肥反应器内温度场的分布变化,对优化反应器堆肥条件和提高物料质量具有非常重要的意义。

本研究设计了3 套结构具有差异的堆肥反应器,考察了不同运行策略下反应器内空间各点的温度,并结合数值模拟,探明不同运行策略对反应器内部温度场的影响,以期为有机固体废弃物堆肥过程优化提供参考。

1 材料与方法

1.1 试验装置

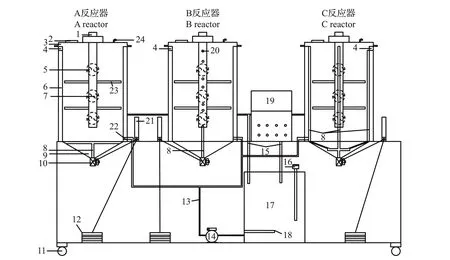

供试装置示意如图1 所示,根据曝气部位差异分为A 反应器(底部曝气)、B 反应器(中心曝气)和C反应器(四周曝气)。3套反应器均为透明有机玻璃材质,圆桶形(直径30 cm、高47 cm),有效容积约30 L。各反应器顶部均设有出气孔,底部设有多孔板和渗滤液排放口。反应器侧壁纵向等距设有3个检测口,每个检测口处并排设有温度检测孔和气体检测孔。反应器外部设置外筒体,内外筒体夹层为热水浴层。反应器内部装有和中央控制器相连接的双层桨叶搅拌器和温度传感器,可控制搅拌器的运行并实时检测和记录温度数据。曝气速率通过气体转子流量计调控,水浴温度通过加热棒和温度传感器共同调控。

图1 堆肥反应器示意Fig.1 Schematic diagram of composting reactors

1.2 试验设计

本研究分别在堆肥反应器空载和添加模拟物料的负载条件下进行。空反应器条件下分别考察外环境温度(30~60 ℃)、搅拌速率(30 r/min)、曝气速率(0~1.25 m3/h)3个因素对堆肥反应器内部温度场分布的影响,具体包括10个处理组。在负载试验中,为了充分反映温度场的实际分布,选用惰性材料以规避其自身发酵产热对温度场的影响。具体操作为将粒径0.8~1.5 cm 的陶粒和低密度海绵以质量比9.5∶1.0 混合,加水使混合物料含水率达到50%,随后加入堆肥反应器,并在反应器空载试验的基础上分别考察外环境温度(60 ℃)、搅拌速率(30 r/min)、曝气速率(0~1.00 m3/h)对堆肥反应器内部温度场分布的影响,具体包括6个处理组。其中,外环境温度通过水浴温度进行模拟。试验过程中,在各反应器侧壁纵向上、中、下3 个探测口分别采用PT-100热电偶式温度传感器(郑州今科教学仪器有限公司)检测反应器内的温度分布,包括传感器探头伸入2~25 cm、伸入角度分别为0o和20o等情景,每个试验因素下单个反应器共设置温度检测点位64个。

1.3 分析方法

对试验过程中获取的反应器内固定空间点温度分布,采用Surfer 15软件进行差值模拟以获取温度场特征,并采用SPSS 20.0 软件进行差异显著性分析。

2 结果与讨论

2.1 外环境温度对反应器内部温度场的影响

在堆肥过程中,外环境温度是影响堆肥能否顺利启动并成功推进的关键因素之一,过低的环境温度会抑制微生物的活动,从而导致物料无法成功完成堆肥过程[8]。本研究中,不同外环境温度下3套反应器内部纵、剖面温度场分布如图2~3所示。

图2 外环境温度对堆肥反应器内部纵面温度场的影响Fig.2 Influence of the ambient temperature on the longitudinal temperature field inside the composting reactors

图3 外环境温度对堆肥反应器内部剖面温度场的影响Fig.3 Influence of the ambient temperature on the profile temperature field inside the composting reactors

从纵面温度场(图2)来看,反应器内部温度场最值差异会随着外环境温度的升高而增加。例如,从A 反应器来看,随着外环境温度从30 ℃提升至60 ℃,反应器内部温度场最值差异从2.6 ℃提升至20.0 ℃,差值提高了近7倍。然而,在B和C反应器中观察到了不同的现象,当外环境温度从30 ℃提升至60 ℃时,B和C反应器内部温度场最值差异分别从4.2、4.0 ℃提升至12.5、12.0 ℃,这2 个反应器温度场最值差异较小。由此可见,A反应器比B、C反应器更易造成内部温度场差异,这可能和反应器结构差异有关。

从剖面温度场(图3)来看,反应器内部温度场的最值差异会随着外环境温度的升高而增加,这和纵面温度场得出的结论一致。值得注意的是,比较各个反应器的纵面和剖面增加的温度最值差异值,发现A 反应器剖面差异值下降了7.0~11.0 ℃,而B、C 反应器基本无变化。由反应器纵面和剖面的温度场图(图2~3)可知,靠近检测口处的温度普遍偏低,这一结果是由于检测口未被热水浴层包裹,导致热损失增加。此外,越靠近热水浴的区域温度越高,因而温度呈现中心低、四周高的趋势。SPSS分析结果表明,各温度下反应器的各层差值差异不显著(P>0.05),说明在任何温度条件下,各反应器的温度场都可以认为是均匀分布的。综上所述,外环境温度越高对反应器内温度场的影响越大。

2.2 曝气对反应器温度场的影响

曝气装置作为反应器的核心部分,对堆肥过程有着极大的影响。曝气装置的调控主要有调控曝气速率和曝气部位2种方式。过低的曝气速率会导致物料中氧气含量降低进而产生厌氧区域,从而抑制微生物活动和限制堆肥进程[9];过高的曝气速率会加大堆肥中的热量损失,导致无法实现高温杀菌过程[10]。对于曝气部位的调控,现有研究主要是对底部曝气的报道[11-14],而对中心曝气和四周曝气的方式鲜有报道。所以,优化曝气速率和选择曝气部位对于反应器堆肥具有极大的意义。

本试验将外环境温度控制在60 ℃,曝气速率分别设置为0.25、0.50、0.75、1.00、1.25 m3/h,得到的温度场纵面和剖面如图4~5所示。从纵面温度场(图4)来看,与环境温度为60 ℃的纵面温度场(图2)相比,发现运行曝气装置会导致反应器内的温度下降,A、B、C反应器温度场最大等值线分别下降9.0、3.5、1.0 ℃。说明曝气装置的运行对A 反应器的温度场影响最显著。但是,对各曝气速率下反应器内部温度场的温度差值计算发现,反应器内的温度损失不一定会随着曝气速率的提高而增加,反而存在曝气速率的提高使反应器温度场等值线最大值下降值减少的情况,这一现象在B、C反应器中更为明显。这可能是中心曝气和四周曝气的方式导致气体在反应器内产生热对流作用,从而减少了反应器内温度的损失。

图4 曝气速率对堆肥反应器内部纵面温度场的影响Fig.4 Influence of the aeration rate on the longitudinal temperature field inside the composting reactors

从剖面温度场(图5)来看,随着曝气速率的增加,反应器内部温度场50 ℃以上区域总体积占比发生明显变化。从A 反应器来看,反应器上层、中层和下层50 ℃以上区域总体积占比的最大下降率分别为51.16%、34.66%和62.30%;B反应器上层、中层和下层50 ℃以上区域总体积占比的最大下降率分别为24.62%、41.03%和70.79%。结果表明,反应器下层比上层和中层的50 ℃温度体积占比下降更显著。而C反应器和A、B反应器不同,C反应器50 ℃以上的体积占比都呈上升的趋势,反应器上层、中层和下层的50 ℃温度体积占比上升率分别是13.92%、20.12%和12.88%,这可能是曝气部位设置的差异造成的。上述结果表明,反应器下层是反应器温度场受曝气速率影响最大的区域,并且使用四周曝气的策略可以让反应器获得更均匀的温度场,这对于有机固体废物的堆肥是有利的。对反应器温度最值差异进行显著性分析,可以发现反应器的各层差值差异不显著(P>0.05),说明在曝气条件下各反应器温度场和外环境温度条件一样呈均匀分布。比较A、B、C 反应器各层50 ℃以上的温度体积占比,发现在曝气速率为0.75 m3/h 时,A、B、C 反应器上、中、下3 层区域温度体积占比更接近,表明反应器内部温度场分布更均匀。在曝气速率为0.75 m3/h时,A、B、C 反应器50 ℃以上区域体积占比依次为C 反应器(86.74%)>B 反应器(69.42%)>A 反应器(47.10%),这一结果证明了改变曝气位置有利于反应器温度场均匀分布的结论。综上所述,可以得出0.75 m3/h 的曝气速率和四周曝气的方式更有利于温度场的均匀分布。

图5 曝气速率对堆肥反应器内部剖面温度场的影响Fig.5 Influence of the aeration rate on the profile temperature field inside the composting reactors

2.3 搅拌对反应器温度场的影响

机械装置在堆肥过程中属于辅助措施,搅拌装置的运行有利于物料混合均匀[15],并改善堆体的通风空间,增加其氧气含量[16]。本试验为了满足堆肥55 ℃以上的温度需求,将外环境温度设置为60 ℃,并在曝气速率0.25 m3/h的基础上运行搅拌装置。图6~7分别为运行搅拌装置下反应器温度场的纵面图和剖面图。从纵面温度场(图6)来看,随着搅拌装置的运行,反应器内部温度场最值差异增加,A、B、C反应器温度场最值分别增加了2.5、0.5和4.0 ℃。从剖面温度场(图7)来看,A、B、C 反应器温度场最值分别增加了1.0~2.5、0.5~1.0 和0~4.0 ℃,这和纵面图的结果较为一致。而与无搅拌时50 ℃以上区域的体积占比相比,A反应器下层50 ℃以上区域的体积占比增加17.30%,B 反应器上层和中层分别增加0.56%和22.21%,而C 反应器的上层减少10.69%。与此同时,A反应器的上层和中层50 ℃以上体积占比分别减少8.21%和1.29%,B 反应器下层减少18.15%,C 反应器中层和下层分别增加0.54%和6.04%。说明当搅拌装置运行时,A反应器的上层和中层的热量会流向下层,B 反应器下层的热量会流向上层和中层,C 反应器上层的热量会流向中层和下层。综上所述,运行搅拌装置会对反应器温度场分布产生影响,反应器内温度场分布在搅拌的作用下更加均匀,并且不同的反应器结构受影响程度也存在差异。SPSS分析发现,反应器的各层差值差异不显著(P>0.05),说明在搅拌条件下各反应器温度场也可认为是均匀分布的,这与外环境温度与曝气条件下各反应器温度场均匀分布的结论一致。

图6 搅拌对堆肥反应器内部纵面温度场的影响Fig.6 Influence of stirring on the longitudinal temperature field inside the composting reactors

图7 搅拌对堆肥反应器内部剖面温度场的影响Fig.7 Influence of stirring on the profile temperature field inside the composting reactors

2.4 负载条件下反应器内部温度场的特征

为了验证空载试验结果,本研究进一步考察了负载状态下的反应器内部温度场分布特征。如图8所示:随着曝气装置的运行和曝气速率的上升,不同反应器内部温度场最值差异会产生不同的变化趋势。A和C反应器内部温度场最值差异呈现先减少后增加的趋势,而B 反应器温度场最值差异呈现先增加后减少再增加的趋势。在曝气速率1.00 m3/h条件下,A 反应器内部温度场最值差异最小,为10.5 ℃;在曝气速率0.75 m3/h条件下,B反应器内部温度场最值差异最小,为12.0 ℃;在曝气速率0.25 m3/h条件下,C反应器内部温度场最值差异最小,为6.0 ℃。而运行搅拌装置对于B 和C 反应器温度场均匀分布是有利的,使其温度差值分别下降了12.8和0.8 ℃。

图8 负载模拟物料下堆肥反应器内部纵面温度场Fig.8 Internal longitudinal temperature field of the composting reactors under loading simulated materials

从反应器剖面温度场(图9)来看,相比于其他曝气速率,在曝气速率为0.75 m3/h条件下,A、B和C反应器上、中、下层内部温度场最值差异最小。但是,运行曝气速率的增加会使B 和C 反应器内部温度场最值差异变大,尤其是B 反应器的变化最为明显,最大温度差值达到10.5 ℃。而A反应器内部温度场最值差异显著下降,表明在曝气装置的运行下,会促进A反应器温度场分布均匀。在运行搅拌装置下,A、B和C反应器各层温度场最值差异分别下降4.5、12.0和7.8 ℃。值得一提的是,不同曝气方式对反应器内部温度场的影响都不相同。例如:从B 反应器(中心曝气)来看,靠近中心曝气位置的温度场显著低于周围。通常,当堆肥过程进入高温期时,会存在中心温度过高的情况,所以通过中心曝气可快速降低堆肥中心温度。四周曝气方式能够让整个堆肥温度场分布更加均匀,可用于升温阶段,从而减少物料进入高温期的时间差异性。底部曝气的方式则会导致底部位置温度场低于其他部位,可以和中心曝气方式联用,将内部温度更好地调控在较优的数值。进一步通过统计分析发现,反应器的各层差值差异不显著(P>0.05),说明在负载模拟物料条件下各反应器温度场是均匀分布的,这与空载试验结论一致。

图9 负载模拟物料下堆肥反应器内部剖面温度场Fig.9 Internal profile temperature field of the composting reactors under loading simulated materials

3 结论

1)堆肥反应器的四周曝气方式与底部曝气、中心曝气比较,前者不仅减少了反应器内部温度损失,而且可提高50 ℃以上反应器体积占比,提升反应器内部温度场的均匀性。该优势在反应器负载状态下得到进一步验证,四周曝气方式更有助于反应器温度场均匀分布。

2)曝气和搅拌均有利于反应器温度场分布均匀,尤其是曝气速率对温度场的影响非常明显。0.75 m3/h的最佳曝气速率条件可使不同曝气位置情景下反应器内部温度场得到优化。