影像仪在螺纹梳刀尺寸检测的应用探讨

李国明

摘要:本文介绍了套丝机中螺纹梳刀几何参数检测特点以及影像测量仪检测的特点,探讨了影像测量仪在螺纹梳刀几何参数检测中的应用,相对于接触式测量大大提升了检测效率和精度,降低了检测成本。

关键词:影像测量;螺纹梳刀;检测精度

一、引言

在现场管道安装施工中,套丝机由于体积小巧、价格低、便于携带和移动,使得现场管螺纹加工变得轻松、快捷、降低了工人的劳动强度,得到了广泛的使用。螺纹梳刀是套丝机中直接加工螺纹的刀具,梳刀的尺寸精度直接影响到其加工得到的螺纹的质量,而且要检测参数多而复杂,因此提高对螺纹梳刀几何参数检测精度和检测效率检测具有重要的意义。本文介绍了螺纹梳刀的几何参数和影像仪检测的特点,探讨了影像仪用于螺纹梳刀几何参数检测的应用。

二、螺纹梳刀简介

管螺纹梳刀是一种加工锥管螺纹的专用刀具( 见图1) 。它的尺寸精度直接影响到加工出来管螺纹的精度[1],因此对它的尺寸参数的检测十分重要。它的典型制造工序:下料——割断——铣凹槽——铣进刀口——铣前角——铣退刀口——铣后角——粗滚齿——精滚齿——热处理——磨两平面——精磨进刀口——精磨前角——打包入库。螺纹梳刀的制造有十几道工序组成,为了保证最终梳刀成品的质量,每道工序都需要检测,以免影响到后面的制造工序。根据检测参数的精度要求,检测手段从目视、手感检测到用直尺、游标卡尺、深度卡尺、高度尺、硬度计、专用样板等检测。整个过程检测工作量大、效率低,依赖检测人员的技能,有些复杂的检测项目还需要专门制作高精度的样板工装。

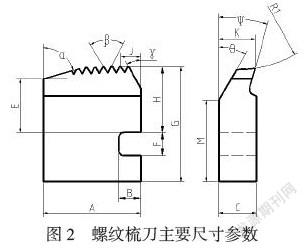

图2是螺纹梳刀要检测的主要参数图,这些参数不是在螺纹梳刀制造好后集中检测,而是将这些参数的检测分散到各制造工序中检测。图2中H尺寸上下极限偏差是±0.02是一个非常重要的尺寸,这个尺寸的制造精度直接影响到梳刀加工螺纹的小径尺寸。由于梳刀齿顶是有斜度而且齿顶宽是弧面,所以常规的卡尺工具无法精确地检出这个尺寸,在某个企业中采用了专门的样板工装来检验这个尺寸。针对这个尺寸的检验,不同规格的螺纹梳刀需要制作不同的样板。类似这种需要不同样板来检验的尺寸参数还有5-6个。这给企业带来高昂的成本。

三\影像仪测量

目前对刀具几何尺寸的检测方法主要有接触式检测和非接触式检测。接触式检测包括常规测量、样板检测、三坐标测量仪检验等,非接触式检测包括万能工具显微镜测量、影像仪测量、计算机视觉测量、三维激光扫描仪测量等[2]-[4]。影像测量仪(影像仪)相比万能工具显微镜测量具有检测快速,检测精度较高、测量要素多等特点,相比三维激光扫描仪具有设备成本低、操作简单的特点,是一种正在逐步广泛使用的检测方法。图3为某个公司的影像仪,其测量原理如下:先将要测量的零件放置在工作台上,采用 CCD 摄像机对零件的图像进行采集(将零件的光学信号转化为电信号),采集到的图像信号通过图形采集卡传输到计算机中,计算机里面的影像测量软件对图像进行预处理、显示图像,通过软件可以快速完成图像上各点的测量,计算得出零件被测要素的尺寸信息。

影像测量仪的测量误差来源有原理误差、制造误差和运行误差[5]。原理误差主要有光学镜头成像畸变产生的误差以及图像处理技术带来的识别、量化误差。制造误差主要有导向机构运动定位误差以及安装误差等。运行误差主要有测量时的环境变化引起的误差,比如測量时温度变化、电压波动、照明变化、机构磨损等带来的误差。这些误差可以通过减少镜头畸变、图像校正、改善图像处理算法、提高机械部件制造精度、提高安装水平、改善测量运行条件来减少影响。应用于工厂使用的影像测量仪的测量精度一般为(3+L/200)μm左右。

四、影像仪在梳刀检测中的应用

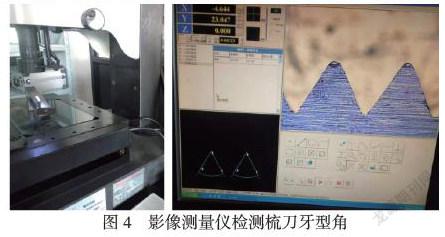

某工厂在了解到影像测量仪这种非接触测量方法后,引入了影像仪用于螺纹梳刀尺寸的检测,将一些原来通过常规检测方法的参数用影像仪检测代替,取得了良好的效果。比如图2中B尺寸采用影像仪检测后,节省了原来检测样板的制作费用。图4为影像仪检测螺纹梳刀的牙型角,改变了原来检测方法效率低、检测难度大的特点。

在使用影像仪测量的时候也需要注意一些事项:

1. 为了更好的发挥影像仪的检测效果,影像仪检测一般需要在单独的检测室中进行,不适合生产线上检测,所以它适合产品的首检和巡检。

2. 不是所有尺寸都要用影像仪检测。一些简单尺寸的测量还是采用传统测量方法更合适。影像仪测量适合测量操作复杂、精度要求高、传统方法无法保证检测精度的一些尺寸要素的测量,比如螺纹牙型角、螺纹锥度、螺距、螺纹深度、角度、圆弧半径、形位误差等。

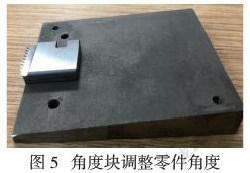

3. 为了保证测量精度,零件上被测要素要尽可能和镜头轴线垂直,否则会影响检测精度,必要时需要制作工装。如图5所示,在检测牙型角和锥度的时候可以采用角度块调整零件的角度,使得被测要素所在平面和镜头轴向垂直。

4. 在选择影像仪的时候,不能只看机器标称的检测精度是否满足被测要素的精度要求,还需要考虑其影像测量软件是否具备某些高级功能,比如一些曲线的自动拟合功能和自动寻边功能等,减少人工构造拟合曲线和人工巡边带来的误差,否则测量时候可能达不到它的标称精度。

5. 为了进一步提高检测效率和精度,可以结合零件的特征,对影像测量软件二次开发,增加对被测要素全自动搜索扫描及自动化检测,减少人工操作带来的误差和提高检测效率。

五、结论

本文介绍了螺纹梳刀的特点以及影像测量仪检测的特点,探讨了影像测量仪在螺纹梳刀几何参数检测中的应用,相对于接触式测量大大提升了检测效率和精度,降低了检测成本。

参考文献:

[1]陈善元,沈彪,朱强.从机械加工角度探讨石墨电极与接头连接烧损、松脱、折断的原因及解决方法[J]. 炭素技术,2002,6 : 44-46.

[2]孙付春,吴昌明,陈云,曾莉,刘伟.管螺纹梳刀三维检测方法分析[J].工具技术,2018,52(9) : 148 -150.

[3]张宝义.石墨电极加工用梳刀检测技术探讨[J]. 炭素技术,2015,34( 4) : 54 - 56.

[4]张彬,王俊元,周敬.基于图像处理的刀具几何参数测量技术研究[J].工具技术,2010,44(7) : 101 -104.

[5]王小章,陈志军,李剑锋.影像测量仪的测量误差研究[J].机床与液压,2009,11(37):117-119.