三基发射药单螺杆压伸模具流场仿真及实验验证❋

刘 晶 谢中元 王琼林 王 勇 陈 松 许灿啟

①西安近代化学研究所(陕西西安,710065)②氟氮化工资源高效开发与利用国家重点实验室(陕西西安,710065)

引言

多孔三基发射药不仅具有良好的燃面增强性,而且具有能量高、烧蚀率低、炮口烟焰较少等特点,已广泛应用于大口径火炮武器中[1]。目前,多孔三基发射药的成型多利用溶剂或半溶剂法通过挤压压伸制得[2]。张丹丹等[3]对7孔硝基胍发射药在挤压成型过程中的流动过程进行了仿真计算,讨论了物料特性、物料入口体积流量等对发射药成型效果产生的影响;季丹丹等[4]使用ANSYS软件对19孔发射药压伸模具内物料的流动情况进行了仿真计算,得出了19孔发射药压伸模具的优化方法;陈富华等[5]应用Workbench软件的流体与固体耦合模块模拟了发射药物料在模腔内的挤压过程及针架的变形,分析了收缩角、成型段长度对挤出成型压力和模具针架系统变形的影响,提出了多孔发射药成型模具的设计方法。但是,传统挤压工艺的最大弊端是单锅式生产,无法实现生产的连续化。

常用的连续式螺压工艺中,由于内部流道呈螺旋状,发射药在机头内的流场分布复杂,物料在压伸过程中的压力和剪切速率不断波动[6],影响发射药产品的表面质量,造成偏孔或弧厚不一及模针断裂脱落等安全问题。

为解决多孔三基发射药连续螺压压伸工艺质量的一致性和安全性等问题,实现三基发射药的连续成型,学者们在发射药单螺杆成型工艺条件方面开展研究。Zhou等[7]使用Polyflow软件对发射药单螺杆挤出过程中物料在螺杆段内的压力和温度进行计算,并对物料在螺杆段内的安全性进行了初步分析;刘林林等[8]使用Polyflow软件仿真分析了螺杆转速对变燃速发射药物料体积流率波动的影响。

经深入分析得知,使用螺压工艺对多孔三基发射药进行压伸成型的瓶颈是压伸过程中模具内压力较高、溶剂不能及时挥发、且物料受热不均,容易发生溶剂闪爆,进而引燃物料;同时,螺压工艺的流道特点造成物料流动方向呈螺旋方向,模针受力不均导致模针脱落,进而发生闭孔。但目前相关的研究报道较少。

文章中,结合单螺杆压伸与成型模具的流道特点,通过ANSYS仿真软件计算了单螺杆螺压机成型模具的收缩角、出料方向和是否含有多孔板对三基发射药压伸成型过程的影响,分析了不同模具结构参数下物料在模具中的温度、模具壁面压力、模针表面受力以及物料出料速度的分布规律;并通过实验验证,得出了用于多孔三基发射药螺压压伸模具的设计方法,为三基发射药的连续化压伸成型工艺提供参考。

1 计算模型

1.1 数学模型

在模拟流场时,考虑到三基发射药的特性及螺杆结构的几何特性,为方便求解,特做如下假设:1)由于流体为高黏度流体,忽略惯性力作用;2)流体为稳态流动,即流动过程与时间无关;3)流动为不可压缩流动;4)流动为层流,雷诺数较小;5)机筒与螺杆边界无滑移。

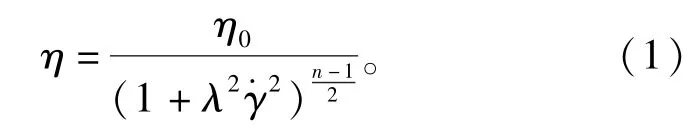

基于以上假设,物料流动的控制方程采用常规的连续方程、动量方程和能量方程。三基发射药的稳态黏度符合假塑性流体的流动规律,表观黏度与剪切速率的关系满足Cross-Carreau模型,方程式为

式中:λ为Cross-Carreau模型的时间常数,s;η0为零剪切黏度,Pa˙s;n为非牛顿指数;̇γ为剪切速率,s-1。

1.2 三基发射药物料参数测试

1.2.1 实验原材料

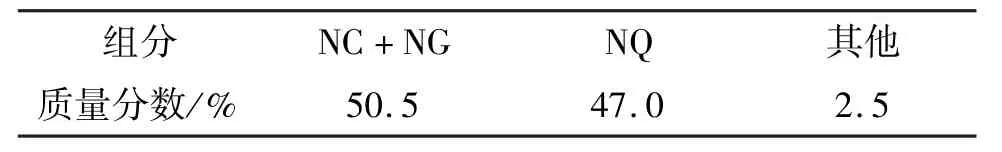

物料为硝基胍三基发射药,主要组分包括硝基胍(NQ)、硝基纤维素(NC)和硝化甘油(NG)。配方如表1所示。

表1 三基发射药配方Tab.1 Formula of three-based gun propellant

1.2.2 实验仪器

捏合机,南通福斯特机械制造有限公司;ARESG2型旋转流变仪,美国TA公司;C80型微热量热仪,法国Setaram公司。

1.2.3 物料制备

将原材料加入卧式捏合机,并加入占原材料质量20.5%的醇酮溶剂。捏合机转速15 r/min,温度30℃左右,捏合时间120 min。

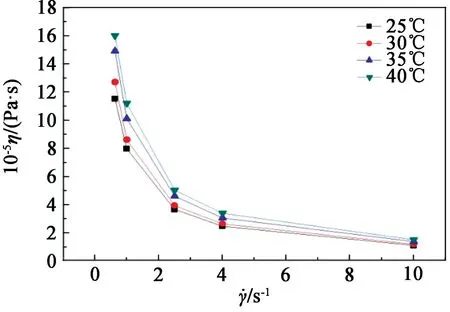

1.2.4 本构方程参数测试

分别在25、30、35℃和40℃下测试物料黏度随剪切速率的变化情况(图1)。

图1 三基发射药黏度与剪切速率的关系Fig.1 Shear rate viscosity-curves of three-based gun propellant

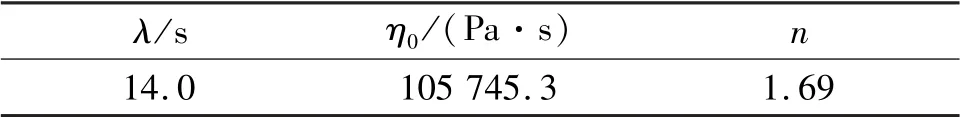

经过与Cross-Carreau模型本构方程进行拟合,得到三基发射药的流变学参数,如表2所示。

表2 三基发射药流变学参数Tab.2 Rheological parameters of three-based gun propellant

1.2.5 物料热物理性能测试

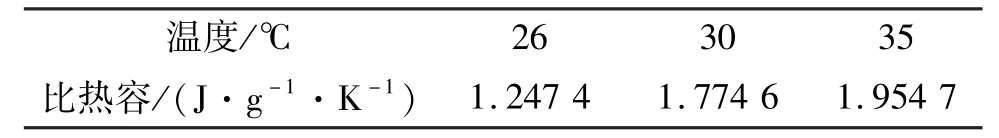

表3为升温速率为0.15 K/min时,利用连续比热法测定三基发射药25~40℃时的比热容。

表3 三基发射药不同温度时的比热容Tab.3 Specific heat capacity of three-based gun propellant at different temperatures

1.3 工况及边界条件

1.3.1 工况

单螺杆螺压挤出过程通常分为输送段、压缩段、塑化段。其中,输送段和压缩段内物料不充满;当机头出口的截面缩小或阻力增大时,塑化段基本为物料充满状态[9]。为保证仿真的准确性,只针对塑化段及机头充满段建模(图2)。其中,螺杆直径为65 mm,采用三基发射药常用的7孔模具。

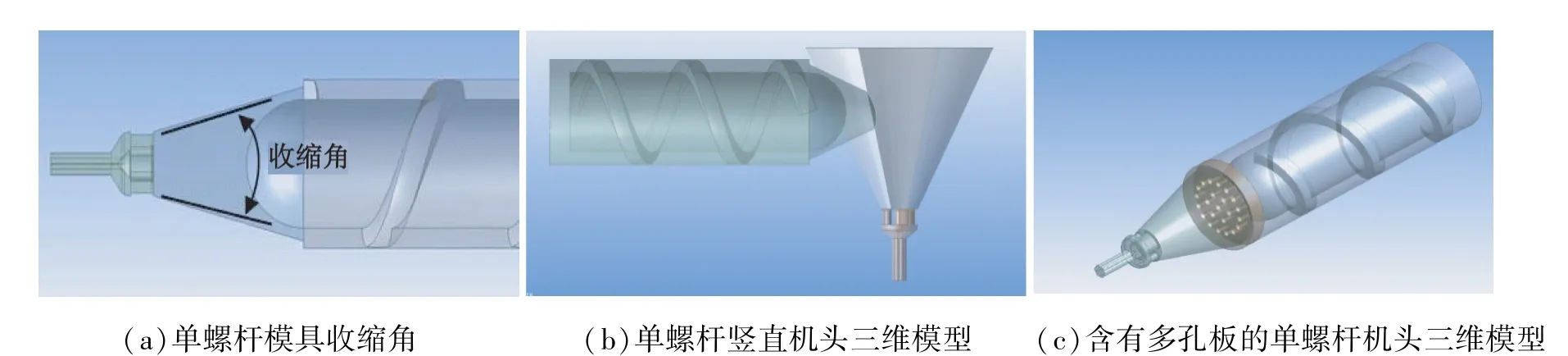

收缩角为模具过渡所形成的锥角[10]。为研究模具收缩角对成型过程的影响,建立不同的收缩角模型,如图2(a)所示。由于三基发射药为高黏度物料,收缩角常规在30°~60°范围内选取。

为了优化三基发射药生产工艺的压伸形式,便于切药、晾药等后续工序的设备安装,建立垂直于出料方向压伸的机头模型[10],研究出料方向对物料成型过程的影响,如图2(b)所示。

在单螺杆螺压机对三基发射药进行压伸时,由于螺压工艺的流道特点,物料呈螺旋流动,在经过模具的整流后仍存在小范围的径向流动[11],造成物料挤出模具后有扭曲情况发生,影响产品质量。为了最大程度避免物料的径向流动,在模具与单螺杆交接处增加多孔板并建立模型,研究模具结构对物料成型过程的影响,如图2(c)所示。

图2 单螺杆螺压模具的三维模型Fig.2 3D models of single screw extrusion mold

1.3.2 网格划分

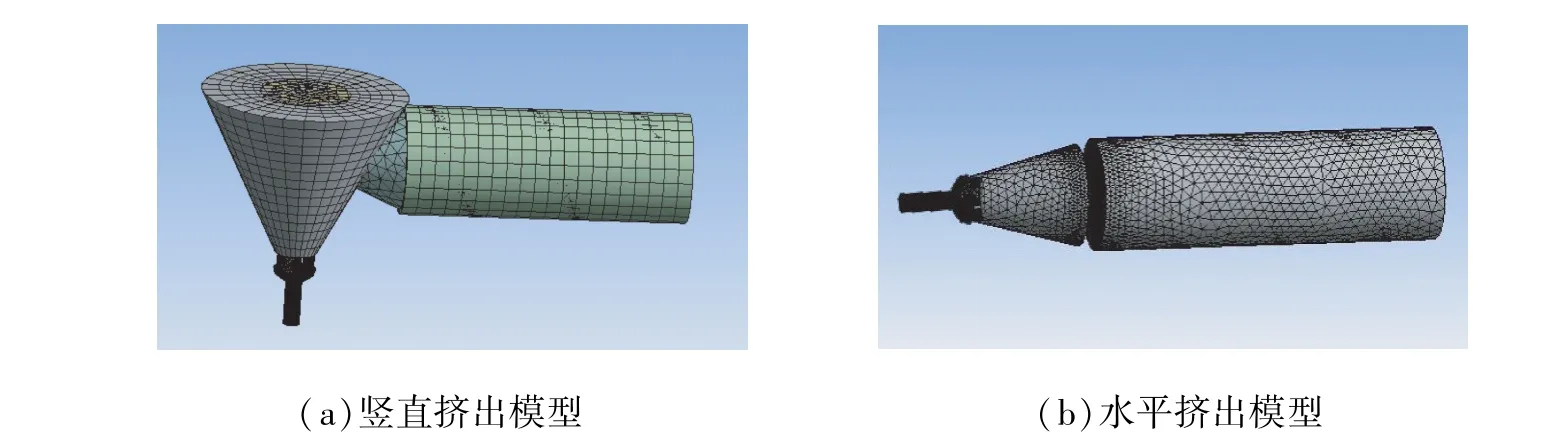

使用ANSYS软件Mesh中的四面体网格对几何模型进行网格划分,如图3所示。其中,竖直挤出模型的网格数量为427 795,水平挤出模型的网格数量为558 431。

图3 三维流道的网格划分Fig.3 Mesh of 3D flow models

1.3.3 边界条件

设定螺杆转速为15 r/min。入口边界为质量流量边界,质量流量为10 kg/h;出口边界为压力边界,出口压力为1.013×105Pa。物料密度1 300 kg/m3,热传导系数0.24 W/(m˙K)[12],机筒温度30℃,进口物料温度40℃。

2 仿真计算结果及分析

2.1 收缩角对物料流动的影响

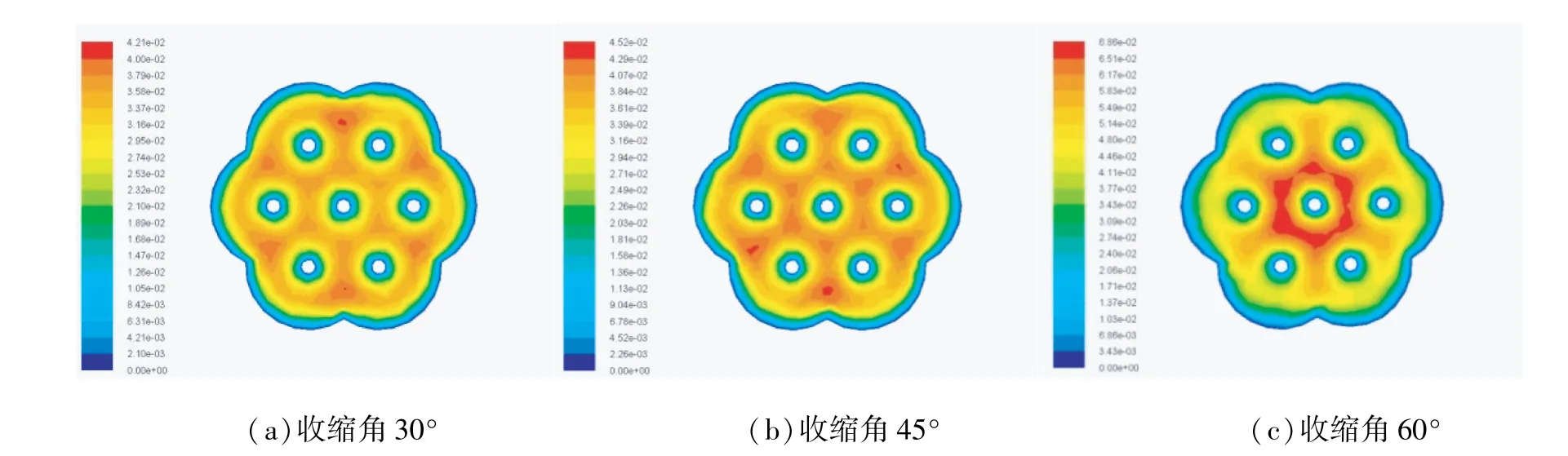

2.1.1 对挤出速度的影响

计算结果如图4所示,出料速度呈角对称分布。收缩角为30°、45°和60°时物料的出料速度分别为4.21、4.52 cm/s和6.86 cm/s。物料挤出速度随收缩角的增加而增加,出料速度越快,单螺杆挤出机的产量越大;但由于出料速度快,造成物料挤出过程应力快速聚集,在挤出后又快速释放,药条容易产生挤出胀大现象。且从图4中可以看出,收缩角越大,药条中心出料速度与周围出料速度差异越大,容易出现药条表面质量下降的情况。

图4 不同收缩角时三基发射药压伸的出料速度分布Fig.4 Extrusion velocity distribution of three-based gun propellant at different mold shrinkage angles

2.1.2 对模具内物料温度分布的影响

计算流道内温度场分布,并沿流道中心点做轴向切面,分析模具内物料温度场沿出料方向的变化,温度场分布云图见图5。由图5可知,收缩角越大,温度变化越剧烈,在模具拐点越容易出现热点,且最高温度越高。这是由于模具收缩角越大,流道内压力变化越快,物料由于压力作用产生的热量不能及时传导出去,造成热点聚集,带来危险。

图5 不同收缩角时三基发射药压伸的温度分布Fig.5 Extrusion temperature distribution of three-based gun propellant at different mold shrinkage angles

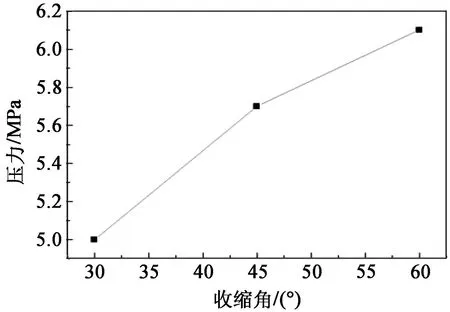

2.1.3 对模具壁面压力的影响

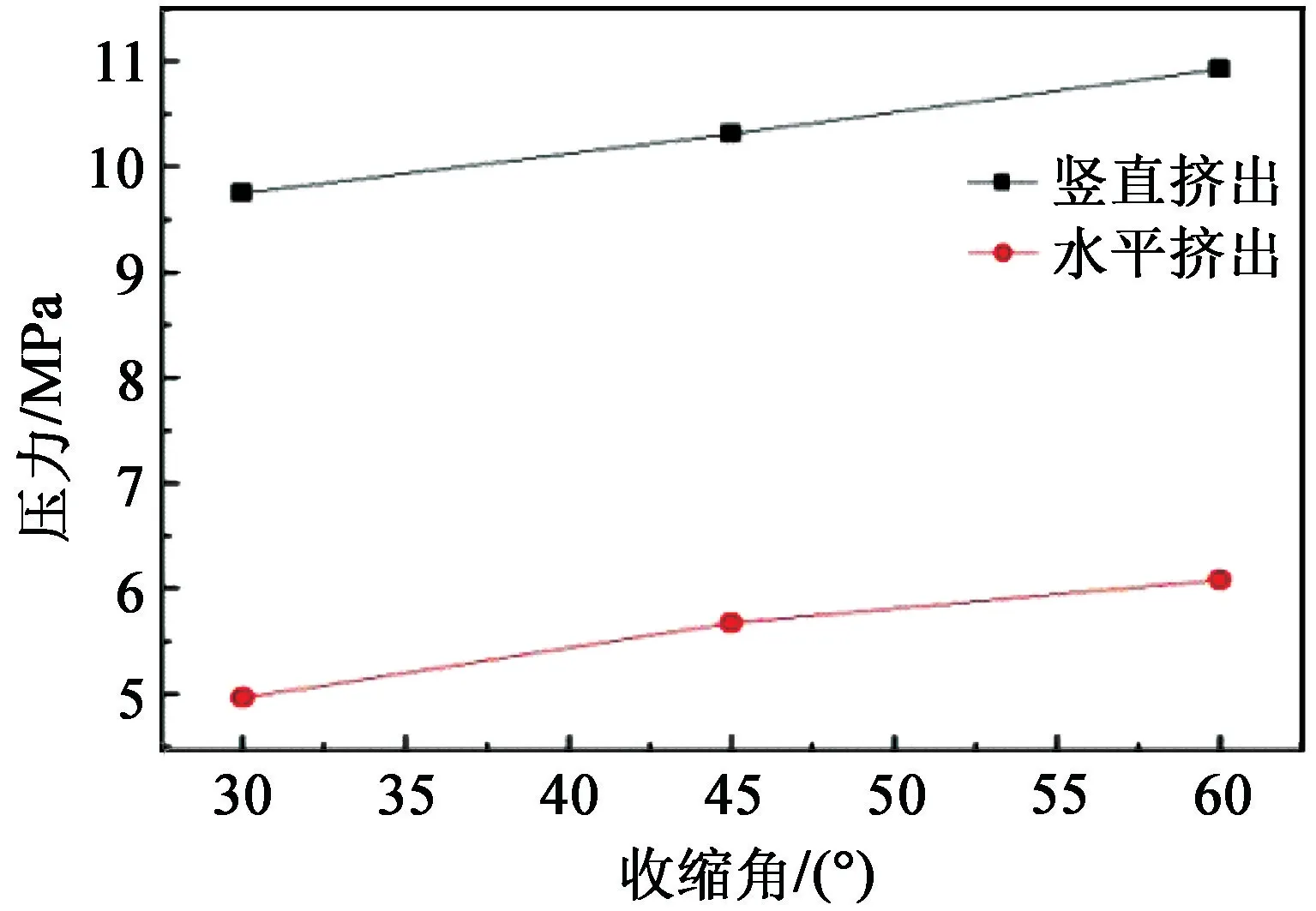

如图6所示,模具壁面压力与收缩角基本呈线性关系,压力随收缩角的增大而增加。这是由于较大的收缩角下,物料体积急剧缩小,物料需要更大的压力使之快速团聚;而较小的收缩角,流道的容积变化较慢,物料的收缩是缓慢的过程。壁面压力越大,对于含溶剂的三基发射药安全风险越大,这是由于物料在急剧收缩后来不及排出的溶剂挥发组分被裹入物料中,会有发生绝热压缩的风险。

图6 不同收缩角时模具壁面压力的变化Fig.6 Variation of mold wall pressure of three-based gun propellant at different mold shrinkage angles

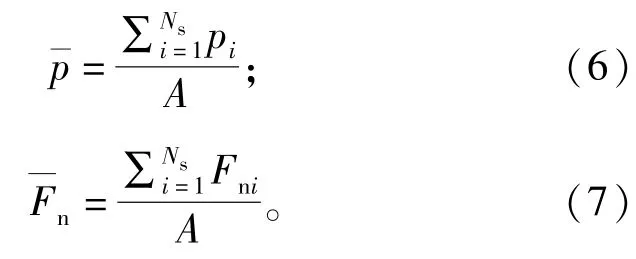

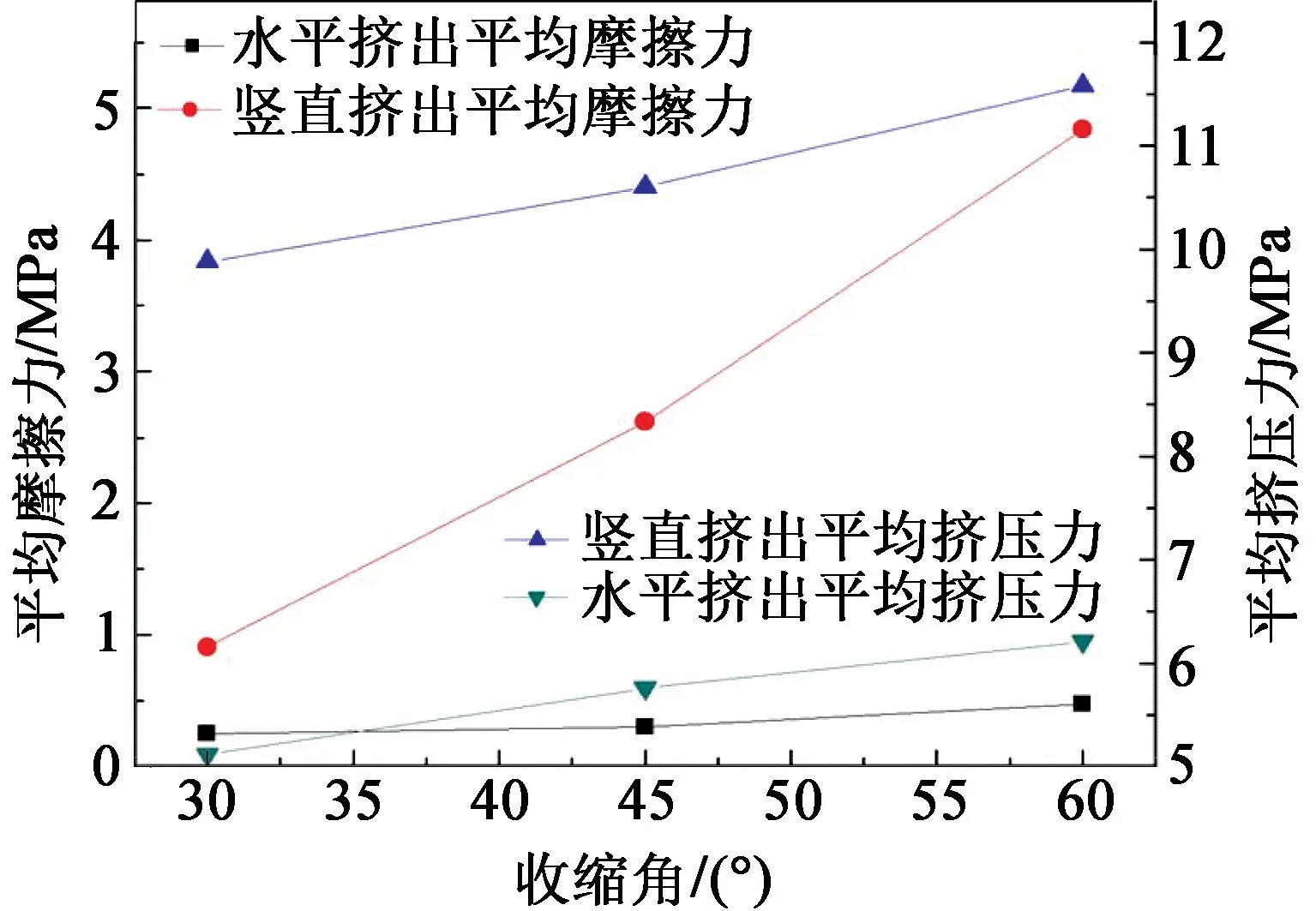

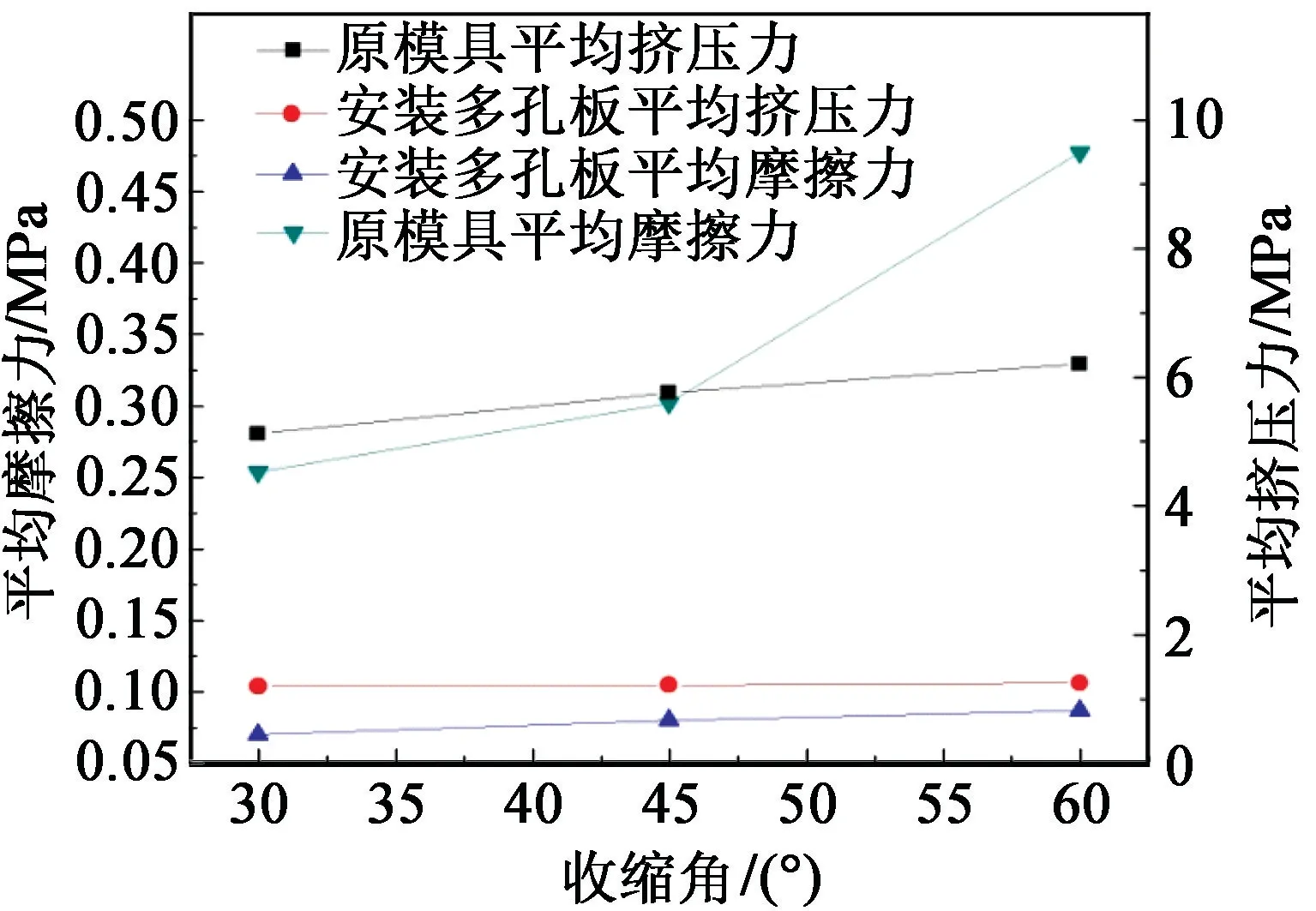

2.1.4 对模针表面受力的影响

物料在压伸时受到螺杆的推力作用呈螺旋状流动,虽在模具内经过压缩段、成型段的整流,但仍存在小部分的径向流动[11]。这种径向流动则会在模具成型段内形成扰流,对模针造成摩擦和挤压,进而引起模针变形或断裂,使产品质量变差或带来安全问题。

计算不同收缩角时模针单位面积内受到的平均挤压力和平均摩擦力。

式中:Ns为样本总数;pi为模针表面第i个样本靠近模针一侧的压力;Fni为模针表面第i个样本物料给模针表面施加的摩擦力;A为模针外表面总面积。

计算时,每个网格为一个取样样本。计算结果如图7所示。模针受到的摩擦力及挤压力随模具收缩角的增大而逐渐增大。模具收缩得越快,由于模具对物料的整流作用尚未完全发挥,物料的径向流动越多,造成物料对模针的挤压越剧烈,模针越容易发生断裂或变形。

图7 收缩角对模针所受挤压力和摩擦力的影响Fig.7 Effect of mold shrinkage angles on pressure and friction on die pin

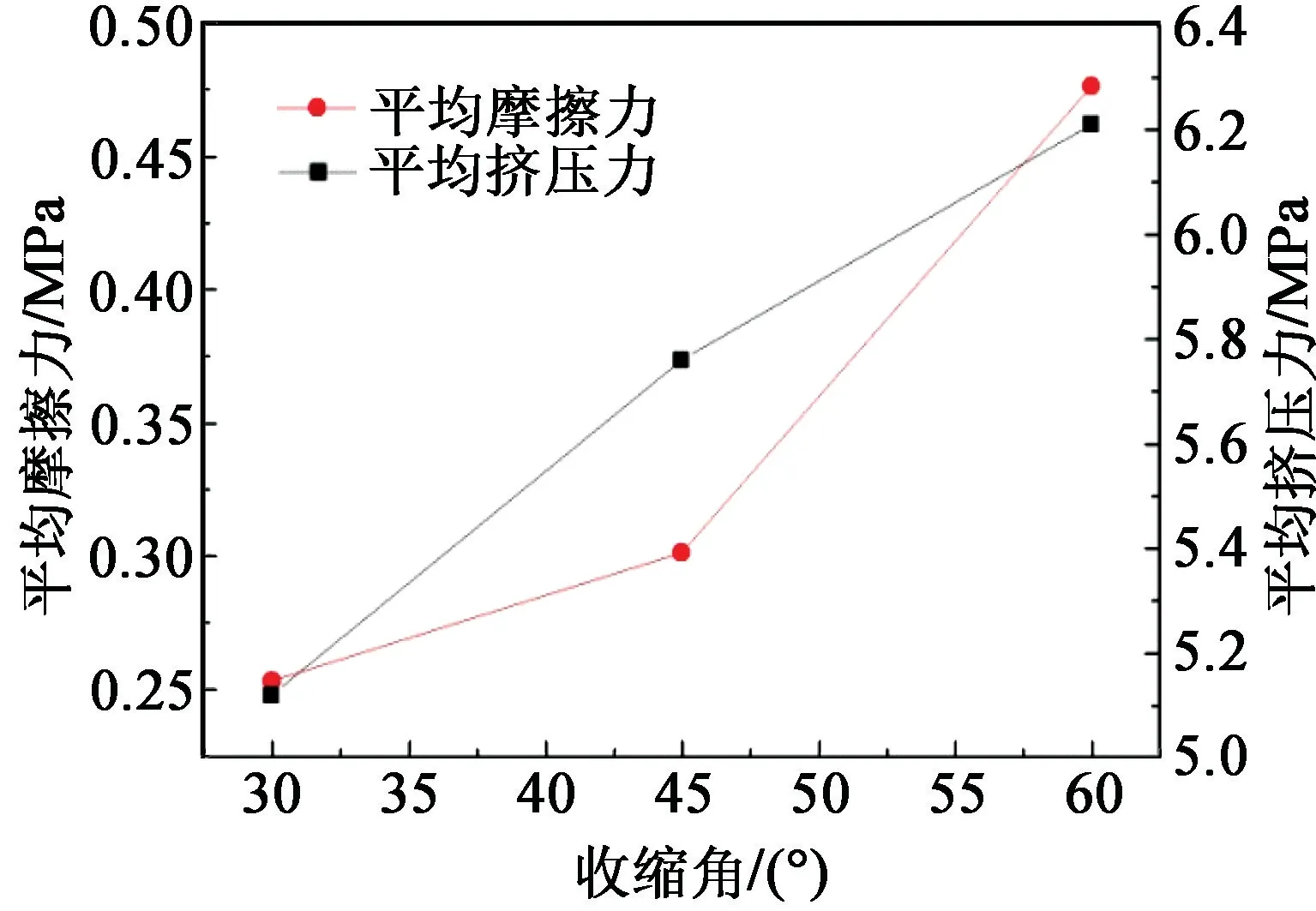

2.2 出料方向对物料流动的影响

2.2.1 物料速度的影响

计算收缩角为30°、出料方向为水平和竖直时三基发射药在模具内的流动情况。模具出口的物料速度云图和模具内的速度矢量分布如图8所示。从图8中可以看出:水平出料速度矢量较均匀;竖直出料的速度矢量呈现涡流形,在靠近模针的位置尤为明显;同时,竖直出料口的物料速度呈现不规则性,容易出现药条弯曲的情况,影响内孔弧厚均匀度等药条质量指标。这是由于三基发射药的黏度较大,物料在流动时整流较困难,竖直挤出的流道特点造成物料在模具内强制改变流动方向,物料流动受阻,形成涡流。这与超高分子量聚合物挤出的特点相一致[13]。

图8 不同出料方向时三基发射药的物料速度分布Fig.8 Velocity distribution of three-based gun propellant in different extrusion directions

2.2.2 对模具壁面压力的影响

分别计算不同收缩角时水平出料和竖直出料情况下模具内的最大压力,结果如图9所示。壁面压力与收缩角呈线性关系,但竖直出料时壁面压力明显高于水平挤出时,这同样是由于竖直出料模具的流道特点所致。物料的流动方向由水平改为竖直,物料受到堵塞后改变流动方向,造成流动不畅,模具内压力升高。

图9 不同出料方向时模具壁面压力的变化Fig.9 Variation of mold wall pressure in different extrusion directions

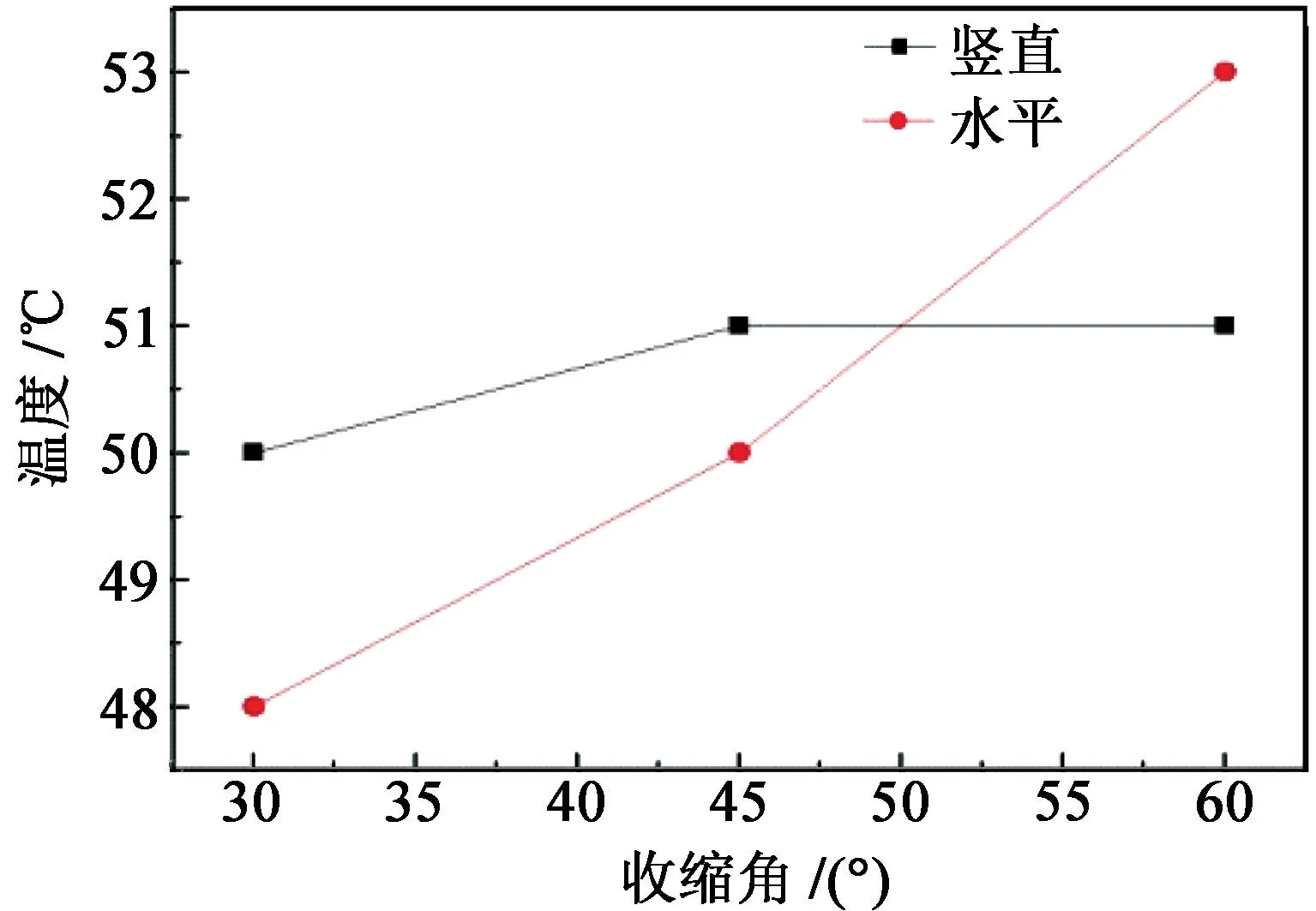

2.2.3 对模具内物料最高温度的影响

计算不同出料方向时模具内物料的最高温度随模具收缩角的变化,如图10所示。物料最高温度随收缩角的增大而增加,但竖直挤出时物料温度变化并不明显;这是因为收缩角越大,模具内整体的压力越高,但模具内流道方向的改变弥补了收缩角对于模具内压力梯度变化的影响。压力梯度变化越小,热点越不容易产生。

图10 不同出料方向时物料最高温度的变化Fig.10 Variation of the highest temperature of three-based gun propellant in different extrusion directions

2.2.4 对模针表面受力的影响

分别计算水平出料和竖直出料时模针表面受到平均摩擦力和平均挤压力随收缩角的变化情况,如图11所示。竖直挤出时模针所受的摩擦力及挤压力远大于水平挤出时摩擦力和挤压力,这与物料在模具内的流动情况有关。根据2.2.1中物料在竖直挤出模具中的速度矢量分布来看,物料出现涡流后,径向流动较多,对模针的冲击和摩擦也就越大。

图11 出料方向对模针所受挤压力和摩擦力的影响Fig.11 Effect of extrusion direction on pressure and friction on die pin

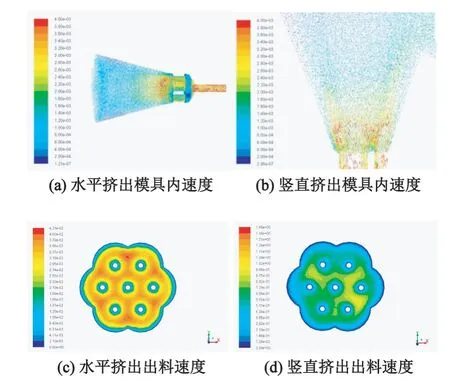

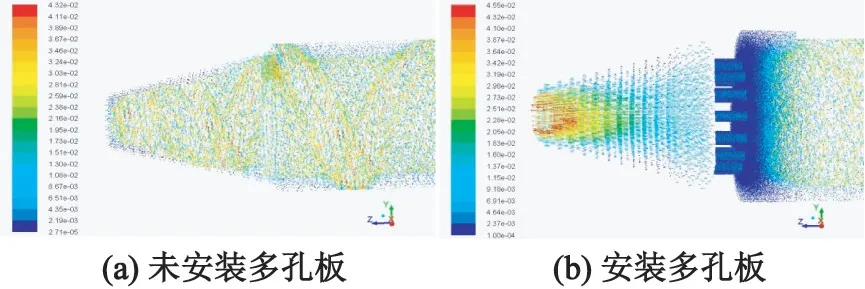

2.3 多孔板对物料流动的影响

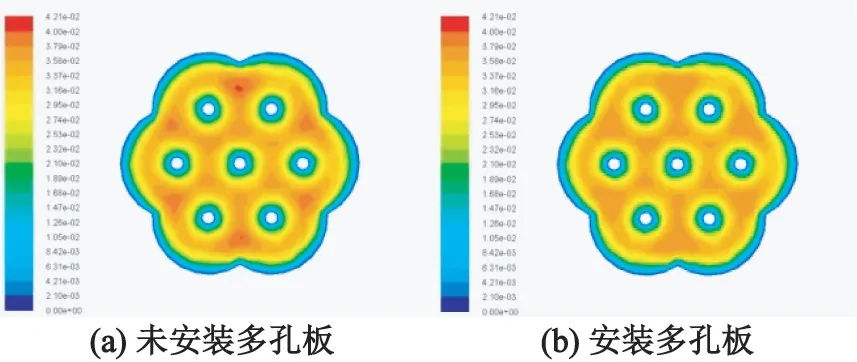

2.3.1 对物料速度的影响

计算收缩角为30°并增加多孔板时三基发射药在模具出口的速度云图和模具内的速度矢量分布,如图12、图13所示。

图12 是否安装多孔板情况下螺杆与模具接口处的速度矢量图Fig.12 Velocity vector diagram at the interface between screw and mold with perforated plate installed or not

图13 是否安装多孔板情况下物料的出口速度分布Fig.13 Extrusion velocity distribution of three-based propellant with perforated plate installed or not

可以看出,未安装多孔板前,物料从螺杆输送段进入压缩段后仍呈现螺旋运动的状态;安装多孔板后,物料在压缩段基本呈现轴向运动状态。同时,从模具出口的速度分布中可以看出,安装多孔板后,物料的流速分布更均匀,径向的差异较小。这是由于三基发射药中纤维素分子链较长,在经过多孔板的强制取向后,分子链被均匀地排列进入压缩段,这样就避免了螺压机结构造成的物料螺旋运动,消除了物料大部分的径向流动,同时也减少了物料挤出时速度的径向差异。

2.3.2 对模针表面受力的影响

分别计算安装多孔板及未安装多孔板时不同模具收缩角情况下模针表面受到平均摩擦力和平均挤压力随收缩角的变化,如图14所示。

图14 是否安装多孔板情况下收缩角对模针所受挤压力和摩擦力的影响Fig.14 Effect of mold shrinkage angles on pressure and friction on die pin with perforated plate installed or not

由于多孔板对于三基发射药分子链的取向作用,物料的径向流动大部分被消除,物料对模针的径向冲击较小;所以,在安装多孔板后,模针的受力大幅减小,这样有利于三基发射药的成型,也可以延长模具的使用寿命。

3 实验验证

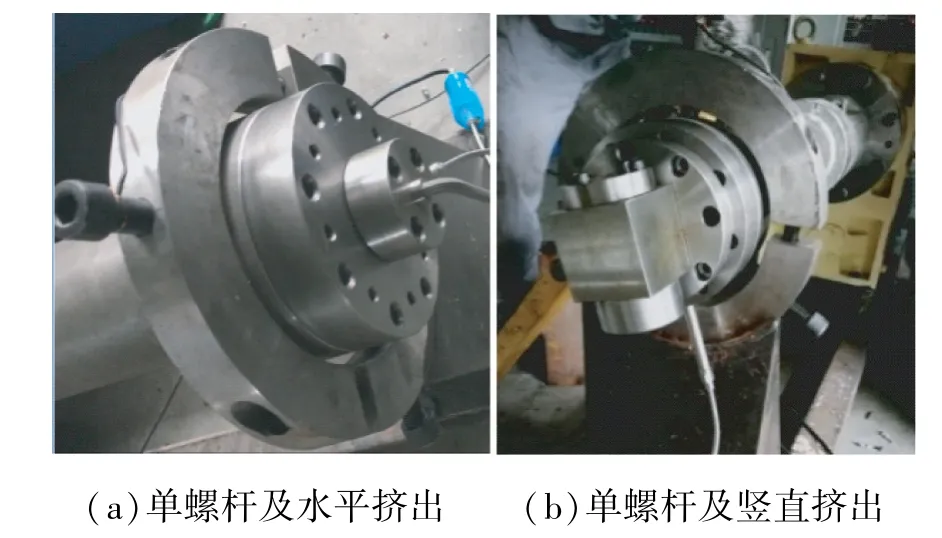

根据仿真计算的结果,采用卧式捏合机进行三基发射药物料捏合,利用单螺杆螺压机对三基发射药进行压伸,并设计收缩角分别为30°、45°和60°的水平挤出型、竖直挤出型20.5H/7模具,对仿真模型进行验证。

采用的物料为1.2中的硝基胍三基发射药配方。采用的单螺杆水平挤出和竖直挤出,机头结构如图15所示。

图15 单螺杆挤出机及模具Fig.15 Single-screw extruder and mold

3.1 实验参数

设定卧式捏合机转速为15 r/min,捏合时间为120 min后将物料加入单螺杆,单螺杆转速15 r/min,加料速度10 kg/h,机筒温度30℃,进口物料温度40℃。

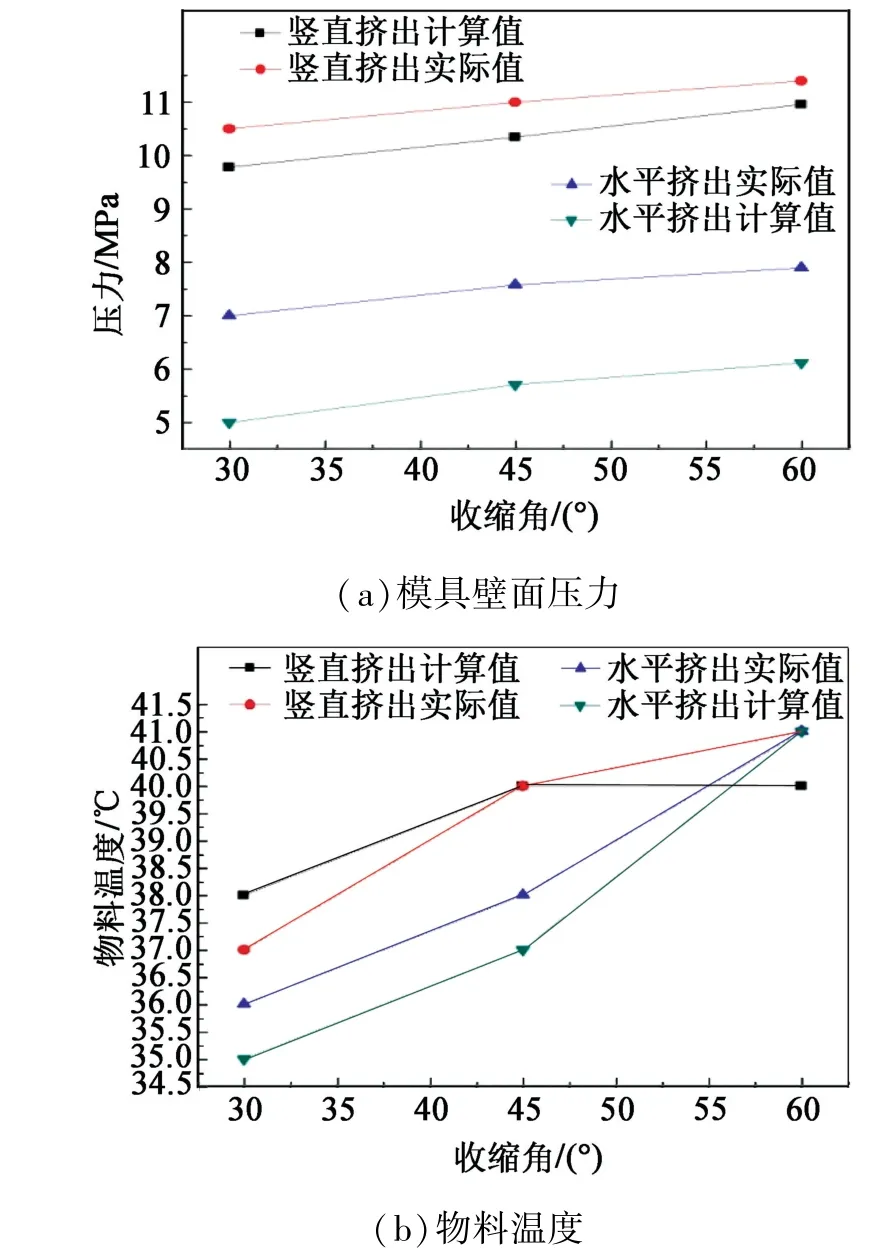

3.2 工艺参数实验验证

在机头安装温度与压力传感器,测量挤出过程中模具壁面的压力和物料温度,将实际测量值与仿真计算结果作对比,如图16所示。

图16 仿真计算值与实际值对比曲线Fig.16 Comparison curves of simulation data with experimental data

从图16可以看出,仿真计算结果与实际测量值的变化趋势基本相同。但仿真计算所得模具壁面压力较实际测量值偏小。分析原因:在仿真计算时,假设模具内表面无摩擦;而在实际试验中,由于模具内加工精度有限,及长期使用造成的内表面磨损,使模具壁面压力较仿真计算的理论值偏大。

由于实验中温度传感器的安装位置靠近模具内壁面,因此,仿真计算取紧贴在模具内壁面的物料温度与实际测量值进行对比,所得数据较接近。

3.3 物料流场实验验证

对比收缩角为30°时水平出料、竖直出料及安装多孔板后水平出料3种情况的产品切面形状与仿真计算结果。

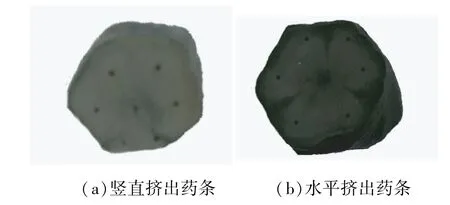

结合2.2.1中仿真计算物料在模具出口的流场速度发现,由于机头流道发生弯曲,竖直出料的药条出料速度不均匀(图8)。这与实际中竖直挤出的药条切面图相一致,中心孔的位置出现了偏移,同时药条发生了弯曲,如图17(a)。水平挤出的药条出料速度呈中心对称,因此,药条切面中心孔的位置没有发生偏移,如图17(b)所示。

图17 不同模具生产的压伸药条的实际切面Fig.17 Section of three-based gun propellant produced by different molds

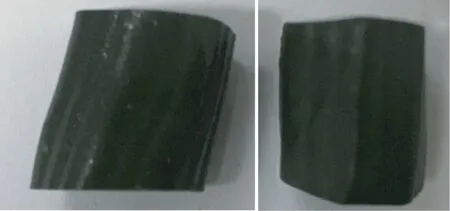

此外,对比水平挤出药条和安装多孔板后水平挤出药条的外表面形状发现,两种模具生产的药条的外表面均较光滑,但水平挤出药条的外表面出现一定程度的扭转,增加多孔板后药条的外表面形状较均匀,如图18所示。这与2.3中的计算结果相一致。安装多孔板后,流道内的螺旋流动被消除,使药条的出料速度基本沿轴向方向,药条的成型质量有所提高。

图18 原模具和安装多孔板后压伸药条的外表面Fig.18 Outside surface of three-based gun propellant produced by the mold before or after the perforated plate is installed

4 结论

1)仿真计算结果表明,模具收缩角越大,挤压成型过程所需要的挤压力越大,物料在模具内的最高温度也越高,且越容易形成热点;同时,模针外表面受到的挤压力和摩擦力也越大,模针越容易出现变形和断裂。

2)竖直挤出虽然方便后续物料的切药、晾药,但挤出过程中模具壁面压力、模具内物料温度及模针表面受力均远大于水平挤出中的相应参数;且物料的流场较复杂,特别是出口速度不均,容易造成挤出后药条的弯曲。

3)增加多孔板有利于物料在挤出模具中的整流和取向,大幅减少物料的径向流动,降低模针在挤出过程中的受力。

4)模具壁面压力、模具内物料温度等参数的实验值与模拟值基本一致;增加多孔板后的水平挤出方式使发射药中心药孔的分布更加均匀,且成型质量更好。