高压共轨柴油机喷油系统硬件在环仿真研究

王学广

(淮安生物工程高等职业学校,江苏 淮安 223200)

1 引言

为满足高压共轨柴油机对环保和经济等方面日益提升的性能,ECU的功能以及复杂程度都在不断提高,导致开发难度也在不断增加,用台架试验方法来逐步调试ECU这一传统方法耗费巨大人力物力,且开发周期长、调试环境不稳定,还有可重复性差的缺点,难以适应ECU系统频繁升级换代的需要[1]。硬件在环仿真测试,可以对生成的快速控制原型测试,经过反复试验及逐渐逼近的方式来验证ECU功能,最终可以生成目标代码下载到硬件中[2]。本研究针对Sofim8140.43S系列高压共轨柴油机ECU燃油喷射系统进行在环仿真的测试验证。

2 模型的构建

喷油器结构保持不变的情况下,喷油量的大小只取决于喷油脉宽和喷油压力。喷油压力可通过共轨管控制,由油压传感器测量;脉宽即喷油器开启时间,影响因素有:油门开度,进气量,进气温度、压力,冷却液温度等。

2.1 油门信号建模

供油量大小可由加速踏板传感器信号反应,作为位置类传感器,其数学模型成线性关系。位移量可以反映0-5V间连续可调电压信号,由下式表示:

其中:V0—传感器输出电压;K—位移系数;S—位移量。

为便于应用到硬件在环仿真实验台使用过程中,用电位器来代替实际踏板。电位器满量程为10KΩ,于是有以下电阻电压换算:

2.2 进气量建模

使用本实验用发动机的平均值模型,引入气缸充气效率、中冷器出口温度T3、压力P3等来建立简化仿真模型。忽略残余废气,进气量计算为:

式中,R—空气气体常数;Фc—气缸充气效率;V—发动机排量;n—发动机转速。

2.3 进气温度和冷却水温建模

冷却水温传感器和燃油温度传感器为热电式,通过拟合方法,得到了NTC材料热敏电阻的温度(摄氏温标)和电压之间的关系:

其中,R—热敏电阻的温度值;U—传感器电压测得值;a,b,c,d 为系数。

在试验中,主要用到冷却液温度传感器和进气温度传感器。分别对两路传感器做标定,测得它们的温度与电压变化曲线,经曲线拟合后为如下数学关系:

其中,TIATS为进气温度传感器的温度,TECTS为冷却液温度传感器的温度。

2.4 共轨管压力模拟

该柴油机的燃油压力传感器为压电式。在实际系统的仿真过程中,由软件设计模型,通过改变滑块位置来模拟系统所需要的温度信号。电压与压力的关系可以表示为:

式中:V—压力为P时的输出电压;K—压力系数;P—被测压力;V1—电阻不受压时输出电压。

试验中需要测量轨压传感器所显示的电压特征与实际轨压值的数学关系,根据公式7,得到实际共轨压力值PCR(单位为MPa)与电压U存在以下关系:

2.5 曲轴信号和凸轮轴信号

曲轴转速传感器信号和凸轮轴位相传感器信号在发动机控制系统中能够采集曲轴转动角度信息和凸轮轴转动角度信息。这两个传感器都是霍尔传感器,其输出信号正比于轮盘角速度,即:

式中,f—信号输出频率;n—轮盘转速;z—轮盘齿数。

经过放大、整形、滤波,从示波器上实际显示的传感器波形为频率与转速成正比的TTL电平方波。

3 主要功能模块的开发

采用图形化编程软件LabVIEW作为虚拟对象的程序编制工具,对于输入信号的产生,台架搭建中使用NI USB-6126采集卡联接ECU提供。

3.1 传感器信号的发生

对于模拟输入量,在本文中有进气温度、冷却液温度、油门踏板位置以及共轨压力等信号。由式4知道,温度传感器输出的物理量与电压直间的换算关系,且为U的单一函数,在进行标定后进行函数拟合,得出进气温度和冷却液温度与电压U之间的函数关系。并且两路电压量都在0-5V之间。为了保证输出信号的可靠性,ECU同时检测踏板内部2套滑动电阻,随着踏板开度的增大,两组信号线的输出电压也随之增大,且在正常情况下始终保持电阻1的电压为电阻2电压的2倍。

实际通信与电气接口,使用USB-6216的AO1(模拟输出1路)作为冷却液温度模拟量,连接ECU接口的A1,同时将AO/GND接口和ECU的A30连接。再将USB-6216的AO2口和ECU的A34相连,作为进气温度的模拟量。同时,将A19与GND接地。

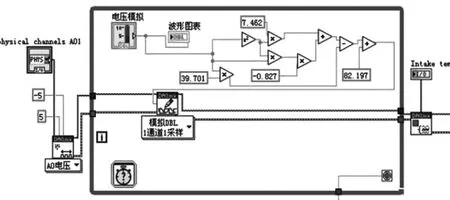

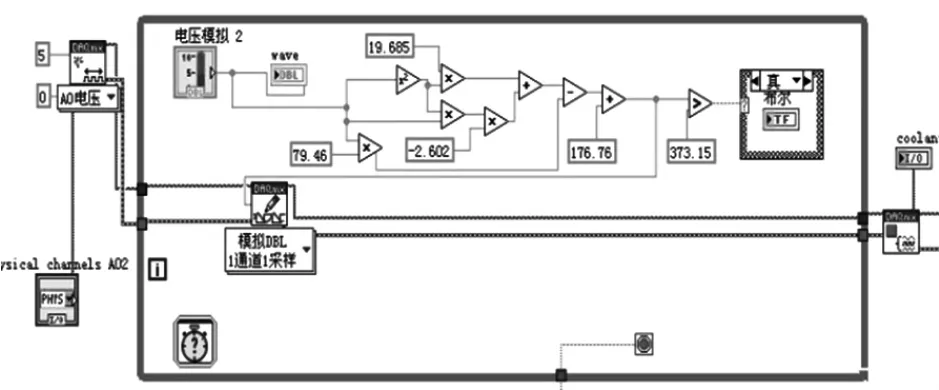

由于冷却液温度信号和进气温度信号有着同样的物理性质和相似的模拟方法,故其程序框图1和图2也是基本相似的,不同的是,由于冷却液温度不能高于100℃,为了跟实际的发动机环境相一致,这里把处理后的温度限定在373.15K内。如果高于这个数字,将会报警,用红色的报警灯显示在前面板中。

图1 进气温度模拟信号处理

图2 冷却液温度模拟信号处理

了更真实的反应柴油机的工况,使用依维柯汽车真实油门踏板与ECU连接用于信号传递,并连接一个分压电阻RD进行限流。

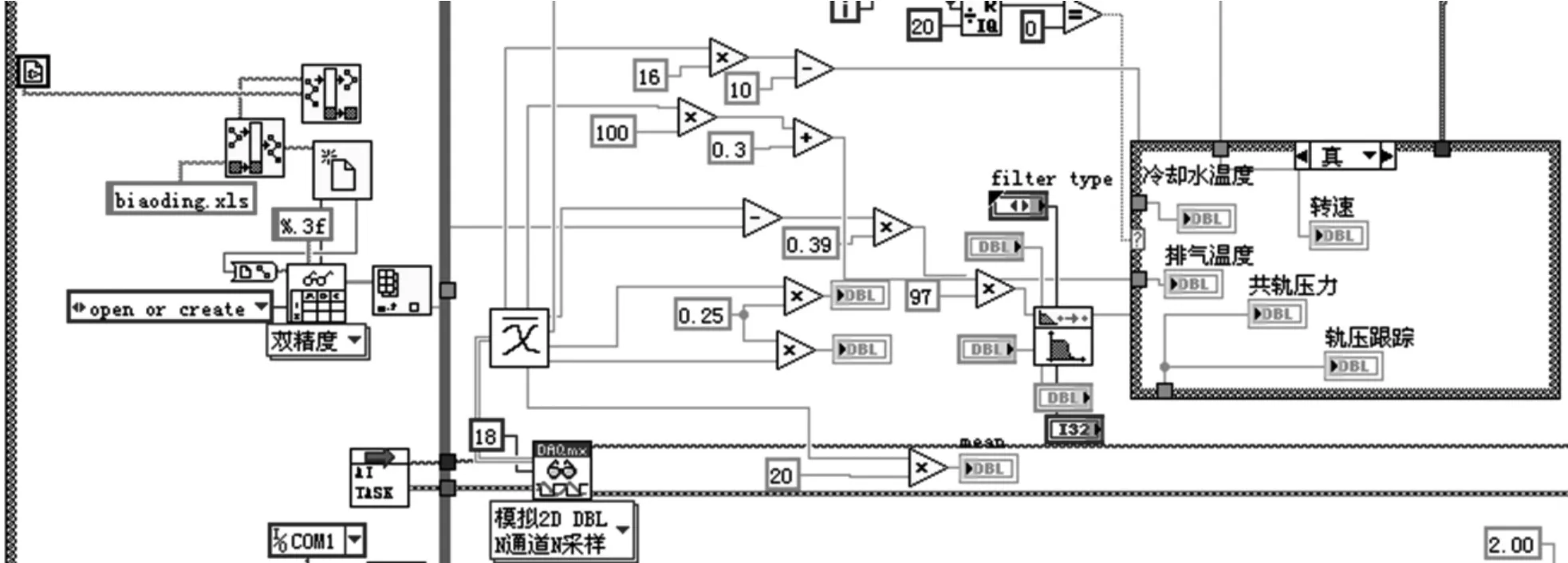

共轨管的压力不仅决定喷油压力,还是喷油计量的重要参数。图3为各种主要信号和其他的辅助信号的模拟程序框图。作为影响喷油脉宽控制的主要参数,冷却液温度信号,转速信号等必不可少。为了能更加接近地模拟出这些信号,在实际标定过程中,又适当添加了诸多参数用以修正。

图3 信号采集与处理

3.2 喷油器信号的检测

在搭建好的硬件在环仿真平台上,正时信号由一路传感器检测,经过A/D转换,将缺齿信号传递到ECU,当进行判别后,根据凸轮轴信号,给相应的喷油器发出控制信号。依靠NI USB-6216采集卡,其16路多通道输入接口可以精准地对发动机在真实环境下的温度信号、转速信号、喷油器开启和关闭信号进行采集,能够满足系统对实时性的要求。

先从单缸信号入手,对单个喷油器的开启关闭时刻的检测,其流程图4如下:

图4 喷油器信号检测流程

由于在实际操作过程中,存在一定的误差,故在数据采集之后,还要进行数据的保存,以方便优化和满足离线处理的功能。图5和图6为喷油信号的检测以及采集处理程序框图。

图5 喷油信号的检测程序框图

图6 喷油脉宽的采集与处理

3.3 模型的调用

在运行前还需要调用柴油机各模块的模型,通过DLL动态链接库进行调用,运用SIT模型初始化控件可以设置柴油机仿真模型文件DLL的仿真结束时间参数以及DLL的文件路径等,并且可以显示出来模型的输入与输出个数。仿真模型DLL文件的单步调用则由SIT模型单步控制控件负责,步长时间则由SIT时钟设置控件设置。SIT模型时钟设置控件提供了两种软件时钟(1kHz与1MHz)供单步仿真步长的选用。将SIT模型单步控制控件、SIT时钟设置控件设置在while循环中,从而实现固定步长的模型仿真调用。SIT模型结束控件负责结束仿真调用并释放内存。

调用柴油机仿真模型,在其内部预先输入正确的“Model DLL path”(所建模型的路径)即可,仿真模型调用程序可作为底层程序通用于各处需要调用DLL文件的程序中。在实验过程中采集的数据需要存储到指定的文件夹中,可便于离线处理。除了采集的波形,基本上都属于数字量,转化成十进制浮点式数据,保存为excel文档表格。由于需要保存的数据多,且数据刷新快,在存储时选用高速数据流文件(TDMS)。它能够将动态类型的信号数据存储为二进制文件,同时可以为每一个信号添加一些附注信息,譬如信号名称、单位或注释,这些信息以XML的格式存储在扩展名为.tdms的文件中,在查询时可以通过这些附加信息来查询所要的数据[3]。

4 仿真结果分析

4.1 单喷油器脉宽仿真试验

HIL硬件在环仿真利用虚拟控制对象和接口软硬件等构建了仿真环境。通过模拟踏板油门以及外部负载等变化,可预先测算开发的控制系统在实时环境下的反应。喷油脉宽的目标值通过仿真得出,设定模拟和采集的时间等待为500ms,将离散的点用曲线描绘。初次仿真误差较大,在设定目标脉宽为1100μs时,采集脉宽与1100μs差值抖动幅度开始偏大;当目标脉宽设定值降至1000μs以下时,采集脉宽数据明显开始趋于平稳。经过反复论证和调试再次运行实时仿真和采集程序。

对修正后的图形进行采集分析:

表1 修正后脉宽数据采集

从获得的数据来看,仿真值和实测值误差控制在2%之内,响应速度小于电磁阀开启时间。对于喷油特性试验,需要将高压共轨管与喷油器实物相连接才能进行不同轨压下不同喷油脉宽的喷油量和喷油规律的测试,本试验所得出的脉宽值能够满足为后续研究工作试验要求。

4.2 不同输入信号下脉宽试验

因喷油脉宽独立于喷油压力,这里假定喷油压力不变为100MPa。对不同冷却水温、油门开度两种输入信号下,进行喷油器电磁阀的喷油脉宽的试验。

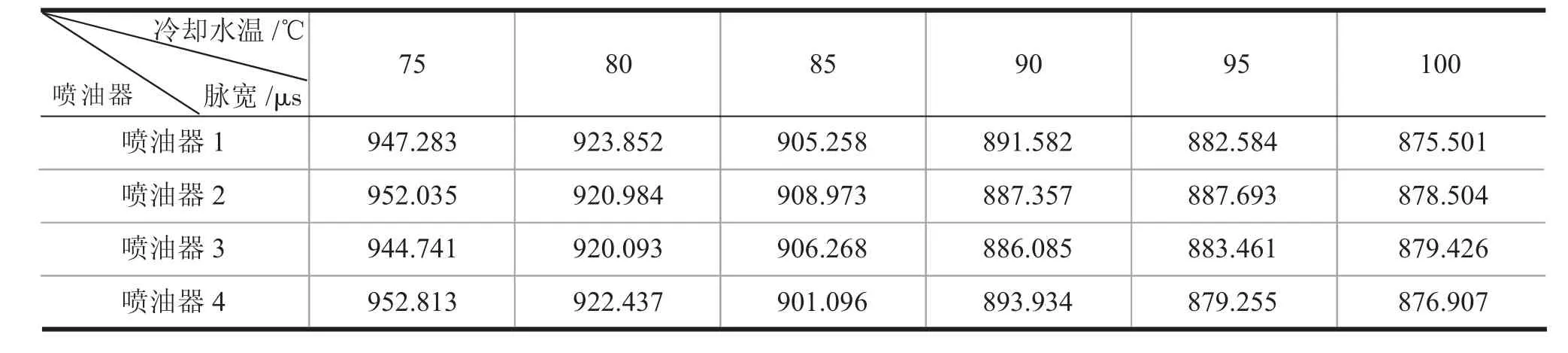

分为不同冷却水温条件,假设发动机转速为固定值1500r/min,节气门开度为55%。试验中给出水温为 75℃、80℃、85℃、90℃、95℃和 100℃六种情况下的不同喷油器喷油脉宽的变化及比较。

从表2中的数据来看,在喷油压力等其余因素相同的情况下,各喷油器的喷油脉宽误差设为△,称为脉宽脉动。

表2 不同冷却温度下喷油器脉宽

式中,Wmax—最大喷油脉宽;Wmin—最小喷油脉宽;Warv—平均喷油脉宽。

得出各冷却温度下的4个喷油器的喷油脉宽误差均在2%以内,间接说明各喷油器的喷油脉动比较平稳。

图7 喷油脉宽随冷却温度变化曲线

从上图,可以看出,在试验时冷却液温度变化范围内,各喷油器电磁阀的开启时间随着温度升高呈现负相关的变化,且是一种非线性变化关系。纵观整个试验区间,在75℃至90℃这一相对低温区间的变化要比高温区间明显。总体看来,喷油脉宽随冷却液温度的变化区间不到0.1ms。

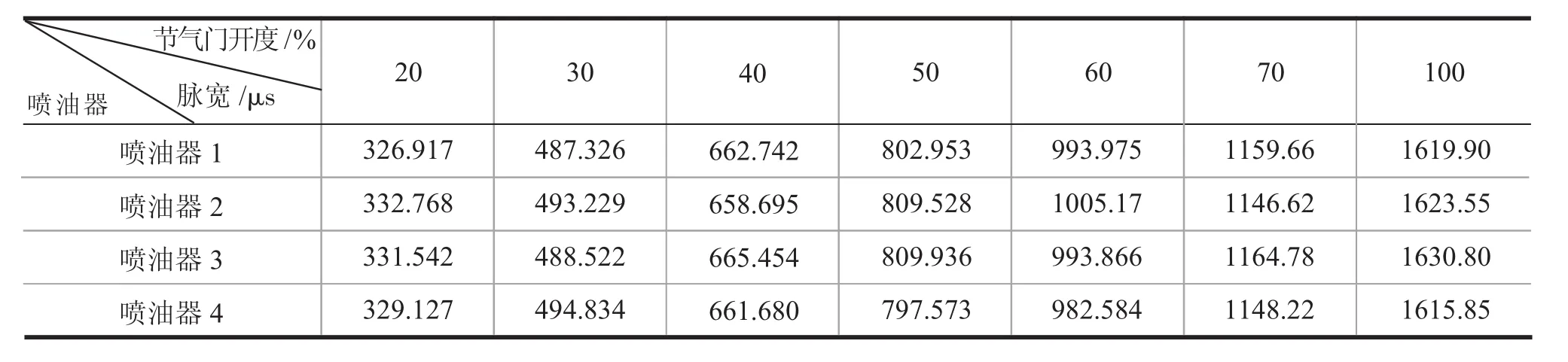

分为不同节气门开度条件,假设发动机转速为固定值1500r/min,冷却水温95℃不变。试验中给出节气门开度为20%、30%、40%、50%、60%、70%和100%几种情况下的不同喷油器喷油脉宽的变化及比较。

表3 不同节气门开度喷油器脉宽

从实验获得的数据来看,当节气门开度由小逐渐增大时,各喷油器的喷油脉宽随之增大,且不同喷油器的脉宽在相同条件下有不同程度的跳动量,但总体误差保持在2.1%之内,间接表明各喷油器的喷油脉动性能较稳定。纵向比较,各喷油器喷油脉宽均随节气门开度成线性增长关系。当节气门全开时,该状态下的喷油脉宽最大值达到1630μs左右。

试验表明,相同条件下,冷却温度对喷油脉宽影响呈非线性负相关变化;节气门开度对喷油脉宽影响呈线性正相关变化。