水平连铸工艺参数对Cu-15Ni-8Sn合金板材组织和性能的影响研究

刘 娜 田原晨 沈书娣 马 刚

(1.中色奥博特铜铝业有限公司,聊城 252699;2.齐鲁工业大学(山东省科学院),济南 250353)

高性能铜合金材料是我国科技创新、国家安全、重大工程和国民经济不可或缺的关键材料。铜镍锡系合金是其中最为典型的代表材料,具有强度高、导电稳定性好、元件变形小、抗热应力松弛性能好、耐腐蚀性强以及耐磨性好等特点,逐步成为了影响国民生产生活的重要原材料[1-2]。特别是随着电子通信、集成电路等行业的迅猛发展和环保控制手段的日趋严格,对高性能铜合金的研究需求日益增强[3-8]。

美国从20世纪70年代末开始进行系统研究,20世纪80年代末就已经制定了工业生产标准并开始工业生产和销售[9],但美国公司的Cu-Ni-Sn合金制备技术与工艺对我国严格保密[10]。近年来,国内的张洋等[11-16]采用真空熔炼铸造+变形热处理工艺制备Cu-Ni-Sn合金;史海生[17]采用喷射成形法制备Cu-Ni-Sn合金;OUYANG Y、韩芳等[18-19]研究了粉末冶金法制备Cu-Ni-Sn合金;ZHANG G[20]等采用选择性激光熔化法制备Cu-15Ni-8Sn合金。总体而言,我国Cu-Ni-Sn合金现仍处于实验室研究阶段,未取得工程化制备的关键技术突破。

本文以Cu-15Ni-8Sn合金为对象,使用ProCAST软件对水平连铸过程中铸型内部的温度场进行模拟,并结合不同工艺参数下合金水平连铸板材的金相组织、力学性能,研究了工艺参数对纵截面固-液界面位置、形状和板材组织、性能的影响规律,从而为合理选择水平连铸工艺参数提供依据。

1 实验方法

1.1 水平连铸实验

本文实验材料为水平连铸制备的宽度为450 mm、厚度为15 mm 的Cu-15Ni-8Sn合金板材。水平连铸工艺将称量好的电解铜和电解镍熔化,以木炭覆盖,分别加入纯锰、纯锡和纯锌,升高温度直到1 350 ℃,搅拌至所有固体熔化后扒渣,并用适量木炭覆盖熔体表面,静置一定时间后倾转熔炼炉将熔体转移到保温炉内,然后再次扒渣并用适量木炭覆盖保温炉内熔体表面,当熔体温度稳定到实验所需温度一段时间后,即可开始进行水平连铸实验。对熔炼后的合金取样进行化学成分分析,其分析结果如表1所示。

表1 铜镍锡合金的化学成分

1.2 模型建立

水平连铸过程中,熔化的金属液流入石墨铸型(结晶器)内,由于熔体和冷却水之间的热交换作用而发生凝固。板材纵截面固-液界面位于石墨铸型内部,型腔内的高温金属液凝固界面无法肉眼观察,在水平连铸过程中采用实测温度的方法无法获得铸型长度范围内连续的温度变化,因此要以石墨铸型为主要对象,采用SolidWorks软件按实际尺寸建立板材、模型以及水冷铜套在内的三维面对称几何模型,并使用ProCAST软件对模型进行网格划分。几何模型及网格划分如图1所示。

图1 合金板材水平连铸几何模型及网格划分

1.3 实验参数选取

本文主要通过调整保温温度、拉坯速度和冷却水流量来控制合金纵截面固-液界面的位置。具体选用的工艺参数如表2所示。

表2 水平连铸实验参数

1.4 组织与性能分析

通过线切割技术从连铸板材切取纵截面试样进行金相观察。样品经过粗磨、细磨和抛光后用5 g的FeCl3、10 mL的HCl和90 mL的蒸馏水配制腐蚀剂侵蚀表面,并选用LEICA DMi8型光学显微镜进行金相观察。之后选用Zwick/Roell Z100电子拉力机,参照《金属材料 拉伸试验 第1部分:室温试验方法》(GB/T 228.1—2010),对连铸板材进行力学性能测试。

2 工艺参数对纵截面固-液界面位置和形状的影响

2.1 保温温度

在拉坯速度为80 mm·min-1、冷却水流量为400 L·h-1的条件下,模拟保温炉内熔体在不同的保温温度下进行水平连铸时板材纵截面固-液界面的位置和形状,结果如图2所示。

图2 不同保温温度条件下的模拟结果

由图2可见,随着保温温度的升高,纵截面固-液界面位置从石墨板熔体入口处逐渐向出口处移动。当保温温度为1 200 ℃时,纵截面固-液界面位置位于石墨板熔体入口处,界面形状略为弯曲,两相区宽度较窄;提高保温温度到1 250 ℃时,纵截面固-液界面位置位于靠近石墨板熔体入口处1/4的区域,纵截面固-液界面形状较为平直,两相区宽度仍较窄;继续增加保温温度到1 300 ℃时,纵截面固-液界面位于石墨板中间区域,界面形状弯曲程度明显增大,两相区宽度明显增加;当保温温度为1 350 ℃时,纵截面固-液界面位置处于靠近石墨板熔体出口区域,界面形状进一步弯曲,两相区宽度继续增大。

2.2 拉坯速度

在保温温度为1 250 ℃,冷却水流量为400 L·h-1的条件下,模拟不同拉坯速度条件下板材纵截面固-液界面的位置和形状,结果如图3所示。

图3 不同拉坯速度条件下的模拟结果

由图3可知,随着拉坯速度的提高,纵截面固-液界面位置也从石墨板熔体入口处逐渐向出口处移动。当拉坯速度为60 mm·min-1时,纵截面固-液界面位置处于石墨板熔体入口附近,纵截面固-液界面形状出现反向弯曲,两相区很窄;当拉坯速度为80 mm·min-1时,纵截面固-液界面位置处于靠近石墨板熔体入口1/4的区域,纵截面固-液界面形状较为平直,两相区宽度仍然较窄;继续增大拉坯速度,纵截面固-液界面向石墨板中部区域移动,纵截面固-液界面形状逐渐变弯曲,两相区宽度逐渐增大;当拉坯速度为100 mm·min-1时,纵截面固-液界面位置处于石墨板中部区域,纵截面固-液界面形状弯曲程度和两相区宽度均增大。当拉坯速度为120 mm·min-1时,纵截面固-液界面位置处于石墨板熔体出口附近,纵截面固-液界面形状十分弯曲,两相区宽度很大。

2.3 冷却水流量

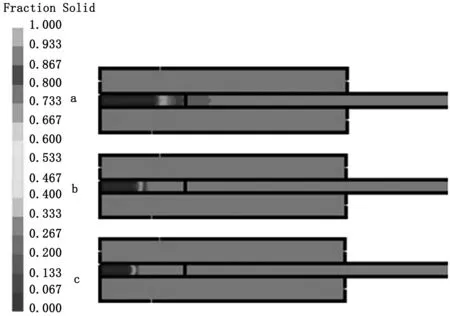

在保温温度为1 250 ℃和拉坯速度为80 mm·min-1的条件下,模拟不同冷却水流量条件下板材纵截面固-液界面的位置和形状,结果如图4所示。

图4 不同冷却水流量条件下的模拟结果

由图4可知,随着冷却水流量的增大,纵截面固-液界面位置逐渐从石墨板熔体中部区域向熔体入口处移动。当冷却水流量为100 L·h-1时,纵截面固-液界面处于石墨板区域中部,界面形状比较弯曲,两相区宽度较大;加大冷却水流量至400 L·h-1时,纵截面固-液界面处于靠近石墨板熔体入口处1/4的区域,界面形状较为平直,两相区宽度较窄;继续增加水流量至700 L·h-1时,纵截面固-液界面处于石墨板熔体入口附件区域,界面形状较为弯曲,两相区宽度较窄。

根据上述模拟结果可知,当工艺参数中保温温度为1 250 ℃,冷却水流量为400 L·h-1,拉坯速度为80 mm·min-1时,对应的纵截面固-液界面位于石墨板熔体入口1/4的附近,两相区宽度较窄,界面形状较为平直。

3 工艺参数对组织的影响

3.1 保温温度

采用恒定拉坯速度80 mm·min-1、恒定冷却水流量400 L·h-1,不同的保温温度制备出的Cu-15Ni-8Sn合金连铸板材的金相组织如图5所示。

图5 不同保温温度下水平连铸合金板材的金相组织

由图5可知:当保温温度为1 200 ℃时,合金板材组织为平直粗大柱状晶,晶内存在明显的枝晶;当保温温度为1 250 ℃时,合金板材的组织为倾斜细长的柱状晶;当保温温度升高到1 300 ℃时,合金板材组织仍为倾斜细长的柱状晶,其倾斜角度比1 250 ℃时有所增大;当保温温度升高到1 350 ℃时,合金转变为等轴晶组织。由此可见,随着保温温度的升高,合金水平连铸组织会由平直粗大柱状晶转变为倾斜细长柱状晶,最后转变为等轴晶。

3.2 拉坯速度

采用恒定保温温度为1 250 ℃、恒定冷却水流量为400 L·h-1,不同的拉坯速度制备出的Cu-15Ni-8Sn合金连铸板材的金相组织如图6所示。

由图6可见,拉坯速度对组织的影响规律与保温温度相同。当拉坯速度较低为60 mm·min-1时,合金组织以平直粗大柱状晶为主;当拉坯速度提高到80~100 mm·min-1时,形成倾斜细长的柱状晶;当拉坯速度增大到120 mm·min-1时,合金组织转变为等轴晶,即随着拉坯速度的提高,合金水平连铸组织会由平直粗大柱状晶转变为倾斜细长柱状晶,最后转变为等轴晶。

图6 不同拉坯速度下水平连铜合金板材的金相组织

3.3 冷却水流量

采用恒定保温温度1 250 ℃、恒定拉坯速度80 mm·min-1,不同的冷却水流量制备出的Cu-15Ni-8Sn合金连铸板材的金相组织如图7所示。

图7 不同冷却水流量下水平连铸合金板材的金相组织

由图7可见,当冷却水流量较小为100 L·h-1时,合金组织为大角度的倾斜细长柱状晶;当冷却水流量增大到400 L·h-1,合金组织为小角度倾斜细长柱状晶;继续增大冷却水流量到700 L·h-1,合金组织为平直粗大柱状晶。由此可见,合金合金水平连铸组织随冷却水流量的增大,由倾斜细长的柱状晶逐渐转变为平直粗大的柱状晶。

4 纵截面固-液界面位置对组织的影响

水平连铸过程中,纵截面固-液界面位置是影响合金铸坯晶粒形核和生长的重要因素,也是影响合金组织形成的重要因素[21]。当纵截面固-液界面位置位于靠近石墨板熔体入口附近时,由于连铸方向的热流很强,厚度方向的热流较弱,总热流方向沿着连铸方向,温度梯度高的连铸方向会成为晶粒的易生长方向[22],因此纵截面固-液界面在此位置的合金形成了与连铸方向平行的粗大柱状晶组织。当纵截面固-液界面位置位于石墨板熔体入口1/4~1/2的位置时,石墨铸型内的总热流方向逐渐偏离连铸方向。这是由于厚度方向的热流逐渐增大,连铸方向的热流逐渐减小造成的,因此柱状晶与连铸方向的夹角逐渐增大,形成了倾斜细长的柱状晶组织。当纵截面固-液界面位置位于石墨板熔体出口附近时,此位置合金凝固时厚度方向的热流显著增大,连铸方向的热流进一步减小,连铸方向温度梯度进一步降低,难以形成柱状晶[23]。

5 组织对力学性能的影响

相同成分的合金由于晶粒形貌和晶体取向不同也将具有不同的力学性能。针对上述水平连铸合金的3种不同类型晶粒,研究了不同组织特征对连铸合金力学性能的影响。通过调整水平连铸工艺参数制备出不同组织特征的合金板材并分别对其进行力学性能测试,结果如表3所示。

表3 不同组织连铸合金板材的力学性能

平直粗大柱状晶板材内部的横向晶界最少,在变形过程中,位错运动受到晶界的阻碍较小,位错密度也较小,合金的加工硬化速度较低[24]。同时,柱状晶板材的晶界多为小角度晶界且较为平直,界面能较低,取向差较小,晶界对位错和切变带的阻碍作用很小,晶界处难以形成应力集中,晶粒之间变形较为协调。因此,平直粗大柱状晶板材的强度较低、而塑性较好。倾斜细长柱状晶合金板材的性能接近于连铸方向粗大柱状晶板材,但具有更多的横向晶界,对位错的阻碍作用略有增强,使其强度略为提高而塑性稍有降低。以等轴晶为主的合金板材内部的晶界较多,且主要是大角度晶界。在拉伸过程中,位错运动易受到晶界的阻碍作用造成位错塞积[25],从而导致等轴晶合金板材的加工硬化速度较快,强度较大,而塑性较低。

通过上述分析可知,水平连铸合金板材中纵截面固-液界面的位置和形状对其组织和力学性能具有显著影响。通过控制工艺参数(保温炉内的保温温度、拉坯速度、冷却水流量)控制纵截面固-液界面处于石墨板熔体入口1/4区域,可以制备出具有倾斜细长柱状晶组织的水平连铸合金板材。此时,合金具备较好的力学性能,更利于后续合金加工性能的发挥。

6 结论

(1)当保温炉内的保温温度不断升高,拉坯速度不断增大,冷却水流量不断减小时,水平连铸Cu-15Ni-8Sn合金纵截面固-液界面位置从石墨板熔体入口端向出口端移动,两相区宽度逐渐增大,界面形状从略向固相弯曲到较为平直,再到向固相弯曲程度逐渐增大。

(2)水平连铸制备参数会显著影响Cu-15Ni-8Sn合金板材的组织,当保温温度从1 200 ℃增高到1 350 ℃时,或者拉坯速度由60 mm·min-1提高至120 mm·min-1时,组织由平直粗大柱状晶转变为倾斜细长柱状晶再转变为等轴晶,其生长方向与连铸方向的夹角增大,平均晶粒尺寸减小。当冷却水流量从100 L·h-1增大到700 L·h-1时,组织由倾斜细长柱状晶逐渐转变为粗大的沿连铸方向平直柱状晶,其生长方向与连铸方向的夹角逐渐减小,平均晶粒尺寸增大。

(3)不同组织对应的强度和伸长率不同,具有倾斜细长柱状晶组织的合金板材的屈服强度、抗拉强度和伸长率都较高,且综合性能好,更有利于后续加工生产。