橡胶油封摩擦生热数值模拟与实验验证*

王 伟 王林林 吴倩文

(青岛科技大学橡塑材料与工程教育部重点实验室,山东省橡塑材料与工程重点实验室 山东青岛 266042)

橡胶油封被广泛应用于机械设备中,适于旋转和往复运动密封[1]。橡胶油封在使用中涉及到固体力学、摩擦学、流体力学、边界润滑等多方面的理论知识,因而对橡胶油封在安装和使用中的变形及密封界面上接触压力分布、界面流体压力[2]和唇口附近温度场的精确计算,在理论上存在较大的困难[3]。而数值模拟可对橡胶油封的上述问题进行准确分析[4-7]。

油封与高速旋转轴之间因摩擦生热,会导致唇口附近温度很高,并会加速橡胶的老化和磨损[8],使其服役寿命缩短[9-10]。因此,准确预测油封唇口附近的温度场具有重要实际意义。LIU等[11]研究了表面带有不同纹理结构的轴对油封磨耗和密封性能的影响。马灵童和孟庆睿[12]用FLUENT建立金属薄盘结构摩擦副热流固耦合模型,对其生热过程进行了仿真分析。张付英等[13]建立了油封唇口的混合流体润滑模型,利用MATLAB求解得到了不同速度下唇口温度的变化。孙煊广等[14]用ABAQUS建立风电高速轴制动器热-机耦合三维有限元模型,对其摩擦生热进行了分析,获得了较好的效果,可借鉴用于橡胶密封件摩擦生热的研究。虽然许多文献对油封的变形、磨耗和温度场进行了仿真分析和实验研究,但采用热力耦合方法进行模拟并进行实验验证的工作尚不多。目前相关文献研究存在的问题是单独进行油封变形的力场分析或流固耦合温度场的计算分析,针对干摩擦情况下油封热力完全耦合的研究很少。本文作者仅用轴对称模型进行热力耦合计算,建模方便且计算效率高。另外,考察干摩擦状况下油封的摩擦生热和磨损情况,对油封在环境恶劣情况下的服役寿命评估有指导意义。文中研究考虑了橡胶材料的非线性力学行为,油封唇口的大变形和与轴的接触非线性边界条件,利用力场-温度场完全耦合的方法对油封唇口的摩擦生热过程进行了数值模拟,并与油封工装试验结果进行了比较和验证,二者吻合较好,为解决类似旋转密封件的动态摩擦生热问题提供了一种有效途径。

1 有限元模型建立

1.1 几何模型

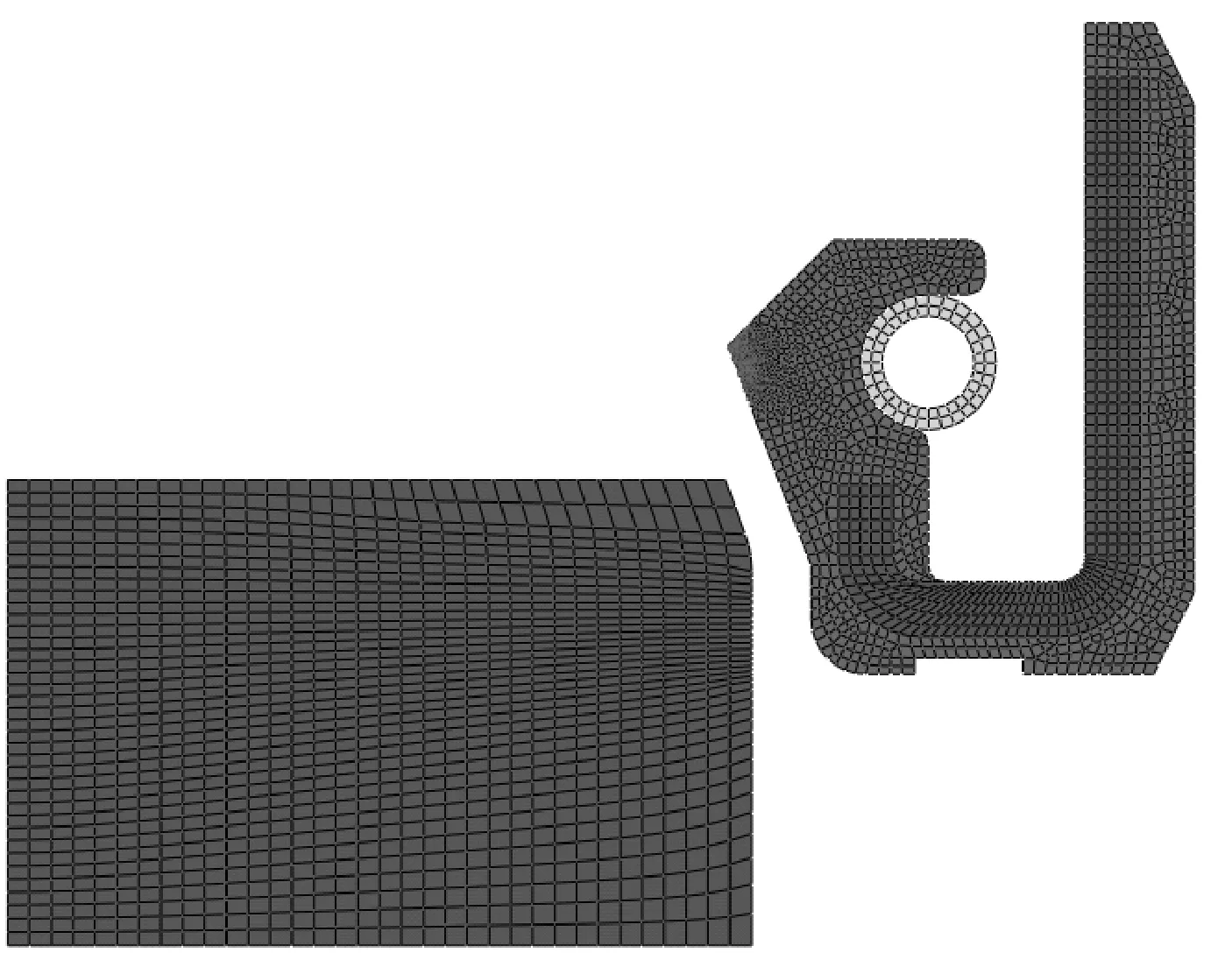

根据36 mm×52 mm×12 mm耐油丁腈橡胶油封的实际断面尺寸及相应的装配轴尺寸,在ABAQUS软件中建立有限元轴对称模型,模型共有3 630个节点,3 364个单元。轴对称有限元模型如图1所示。

图1 轴对称有限元模型Fig 1 Axisymmetric finite element model

1.2 材料模型

对于橡胶类物理非线性材料的力学行为采用Yeoh模型[15]来描述,如式(1)所示。

W=C10(I1-3)+C20(I1-3)2+C30(I1-3)3

(1)

其中Rivlin系数C10、C20、C30由橡胶的单向拉伸试验和最小二乘法来确定。文中丁腈橡胶的参数C10、C20、C30分别为0.756、-0.206、0.073 MPa。实验测试得到丁腈橡胶的导热系数为0.35 W/(m·K),比热容为1 600 J/(kg·K)。金属轴的导热系数为80 W/(m· K),比热容为460 J/(kg·K)。

1.3 边界条件

油封与轴的接触采用罚函数法求解。在装配油封时在轴表面和油封唇部涂上一层润滑油,轴的表面粗糙度约为Ra0.4 μm,因此摩擦因数取0.18是合理的。测试中没有油压,也无油润滑,油封处于干摩擦状态。在ABAQUS中采用摩擦生热功能,考虑油封和轴与外界的对流换热和热辐射边界条件。为了便于红外测温准确,轴端部涂抹成黑色。实验室温度为22 ℃,试验初始温度与室温一致。试验时在很短时间内将轴逐渐加速到稳定转速1 000 r/min。

1.4 数值模拟方法

计算采用瞬态力-热完全耦合方法,首先模拟轴安装到油封的装配过程,预先将金属骨架一侧固定,对轴施加一定位移到达装配位置;然后在轴的耦合参考点(选取在旋转轴线上)施加104.72 rad/s(相当于1 000 r/min)转速,根据实际情况大约10 s达到要求的转速;最后轴在恒定转速下连续转动25 min,使得温度场达到平衡,整个模拟过程完全与试验一致。

在ABAQUS中计算油封摩擦生热时,油封唇部与轴之间产生的摩擦功率作为热传导方程中的内热源(生热率),摩擦生热功率[10]的计算则由唇口摩擦力与旋转轴的表面线速度得到,从而实现力场与温度场的耦合迭代求解,最后以温度场达到收敛误差0.1 ℃为准。摩擦功率的50%分配给橡胶油封,余下的分配给轴作为传热计算的内热源。在传热过程的计算中考虑了油封、轴外表面与外界环境的对流和辐射,忽略了材料热膨胀对力场的影响以及橡胶的黏弹性特征。

2 实验装置

采用油封测试工装试验机,通过传动轴后侧设置的扭矩传感器可得到油封转动的摩擦扭矩,通过功率模块换算得到消耗的功率,通过变频电机调节旋钮控制轴的转速并以数字显示,用红外成像仪测量轴端部边缘的温度。测试工装如图2所示,图中显示了转速稳定后的摩擦扭矩和转速以及功率值。

图2 油封测试工装试验机Fig 2 Lip seal testing device

3 结果与讨论

3.1 油封主要性能参数比较及接触压力分布

油封装配到轴上后模拟得到的抱轴力为22.81 N,速度达到1 000 r/min后的摩擦扭矩为452.75 N·mm。试验测试得到的摩擦扭矩约为448 N·mm (见图2),利用公式T=πDμFr(式中D为轴直径,μ为摩擦因数,Fr为抱轴力)计算得到的摩擦扭矩T为464.35 N·mm,三者基本吻合。

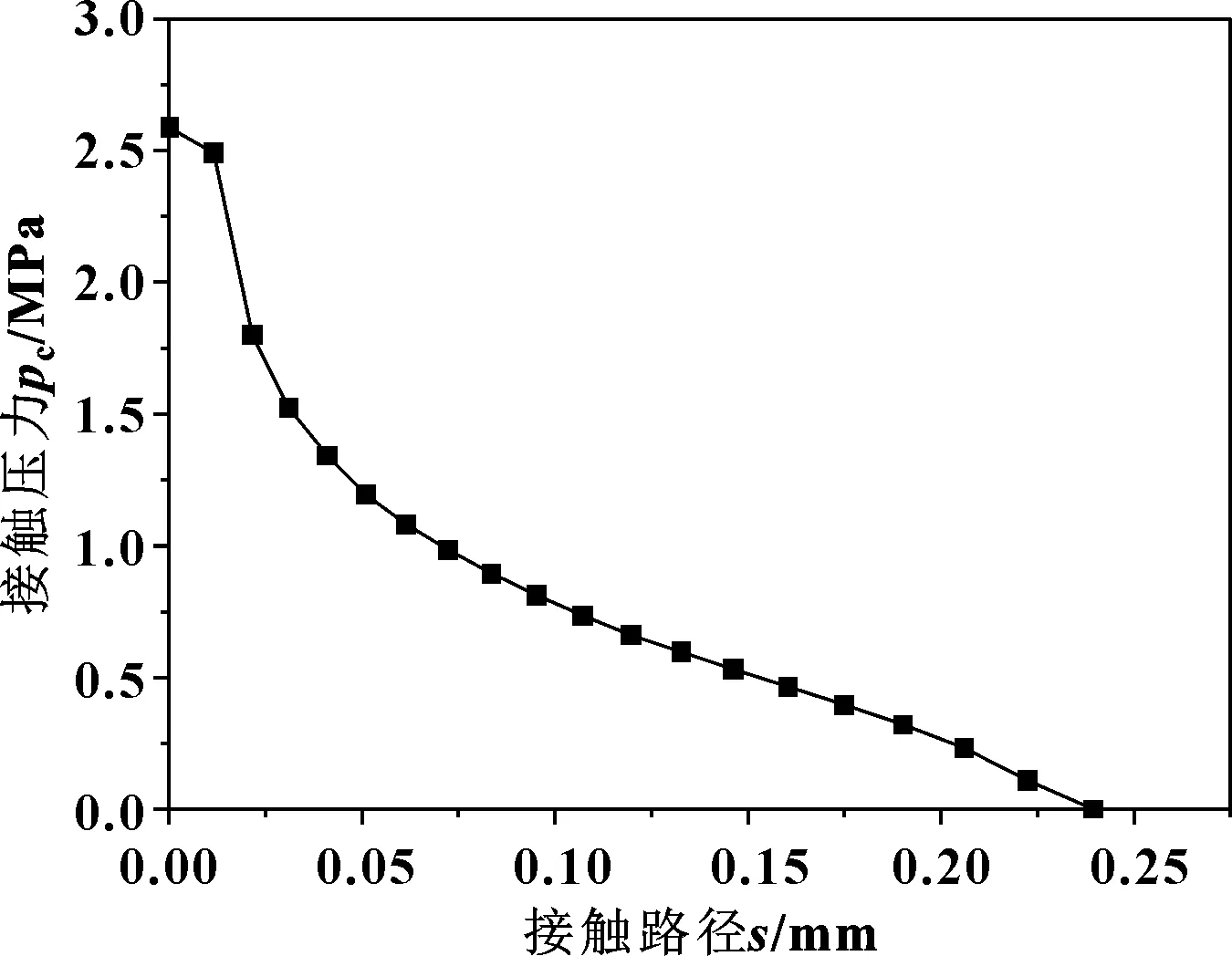

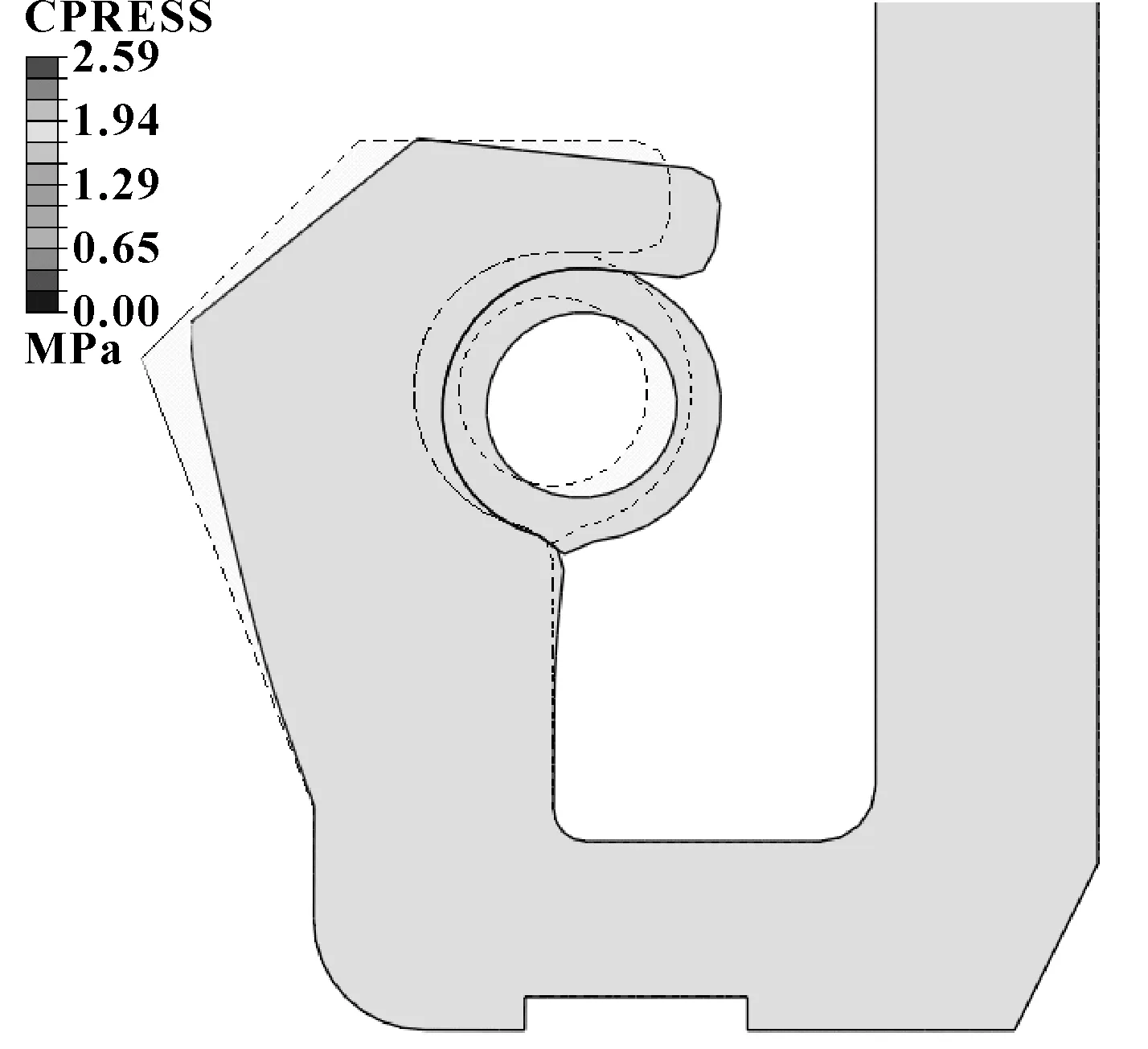

在模拟油封与轴的装配过程中,先将轴外移与油封唇口分开,然后逐渐施加位移到达装配位置。该分析步完成后可以得到油封唇口的接触压力分布如图3所示。可以看出,由于油封唇部与轴的过盈量较大导致尖角附件接触压力最高约为2.59 MPa,然后沿着接触界面向下逐渐减小(见图4唇口);接触宽度约为0.23 mm,唇口与轴接触界面上的平均接触压力约为0.94 MPa,大于油封工作时的油压0.055 MPa,说明密封可靠。因此,接触界面上的平均压力分布可用于油封唇部密封可靠性的评价。

图3 油封与轴界面上的接触压力分布Fig 3 Distribution of contact pressure between lip seal and shaft

图4 油封唇口的接触压力分布及轴装配前后变形轮廓比较Fig 4 Distribution of contact pressure in the vicinity of lip andcomparison of deformed profile after shaft applied

图4进一步显示了轴装配前后油封的变形轮廓比较(虚线为轴装配前的轮廓),可以看出唇口部分变形较大,而腰部变形很小,抱轴力主要由弹簧力和腰部以上橡胶的弹性变形力组成。仿真得到的变形轮廓变化以及唇口压力分布为合理设计和优化油封结构有重要指导意义。

3.2 摩擦生热温度场

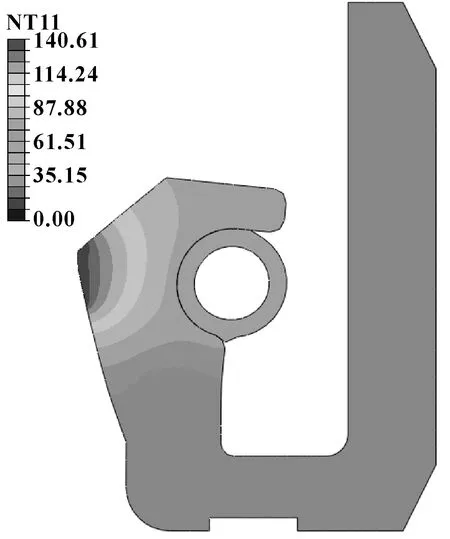

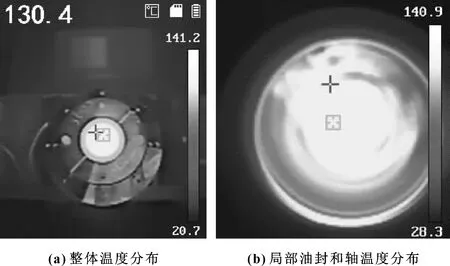

油封唇部在高速旋转轴的作用下,由于局部摩擦功较高转化为热量耗散,但橡胶的导热系数较小,从而使得唇部温度逐渐升高。经过一段时间运行后,唇口生热与外部环境的对流和辐射散热达到平衡,整个温度场达到稳态,此时的温度场分布如图5所示。可以看到唇部温度较高,而其他部位温度较低。唇口最高温度达到140.6 ℃,与红外成像仪测试的最高温度141 ℃接近,如图6所示。可见,模拟得到的油封摩擦扭矩和唇口温度与试验结果吻合很好。

图5 油封温度场达到稳态时的温度分布Fig 5 Steady temperature field of the lip seal

图6 红外成像仪得到的温度场分布Fig 6 Temperature field tested by infrared imager(a) wholetemperature distribution;(b) temperaturedistribution of local seal and shaft

4 结论

(1)通过建立橡胶油封在干摩擦状态下力场-温度场耦合的有限元模型,预测了油封的抱轴力和摩擦扭矩,以及稳态下的摩擦生热温度场,并与相应油封工装测试结果和红外成像仪得到的温度进行了比较,结果表明:力-热耦合方法求解油封的摩擦生热温度与试验结果吻合较好,验证了文中提出方法的正确性;模拟得到的油封摩擦扭矩与试验结果接近,进一步证实所采用计算方案的合理性。

(2)文中初步建立了橡胶唇形油封的力-热耦合有限元模型,得到了摩擦生热的稳态温度场,但在计算中尚未考虑油封唇口的磨耗对接触压力和摩擦生热的影响,以及温度对橡胶老化后性能和热膨胀的影响,进一步的工作还需建立更加完善的模型并开展相应的试验来加以验证,才能更准确地预测橡胶油封的服役寿命和密封的可靠性。