硅灰对超轻水泥基复合保温材料性能的影响

吴子豪,王武祥,2,刘晓通,王爱军,张磊蕾,2,杨 俊

(1.中国建筑材料科学研究总院有限公司,北京 100024;2.绿色建筑材料国家重点实验室,北京 100024;3.中国建材检验认证集团海南有限公司,海口 570100)

0 引 言

超轻水泥基复合保温材料(ultra-light cement-based composite thermal insulation material,UCIM)由膨胀聚苯乙烯泡沫塑料(expanded polystyrene foam,EPS)颗粒与泡沫混凝土基体互穿构成,干表观密度通常不大于150 kg/m3,拥有良好的力学性能和热工性能,能满足我国寒冷和严寒地区最新建筑节能要求,近年来在我国北方地区得到大量推广与应用。制备高性能UCIM时,使用掺合料等量替代水泥,可改善UCIM性能。选取合适的掺合料对UCIM的性能影响很大,良好的掺合料可有效减少EPS颗粒在UCIM的泡沫混凝土浆体中的分层离析,使EPS颗粒与UCIM的泡沫混凝土基体间具有良好的黏接强度,有助于UCIM高性能化,常见的掺合料有硅灰、偏高岭土、矿粉等。

偏高岭土反应活性高于硅灰,当掺合料为偏高岭土时,随偏高岭土掺量增多,水泥砂浆流动度降低,而水泥试件抗压强度得到提升[1]。普通矿粉相对超细硅酸盐水泥粒度较粗,当掺合料为矿粉时,随矿粉掺量增大,水泥净浆流动度逐渐增大,掺入矿粉后水泥净浆28 d强度高于纯水泥体系[2]。张旭等[3]研究表明,随着硅灰掺量增加,泡沫混凝土抗压强度增大,当硅灰掺量增加到10.0%(质量分数)时,抗压强度提升最大;同时张旭等[4]研究发现,硅灰掺量对泡沫混凝土孔结构也会造成影响,随硅灰掺量增多,泡沫混凝土平均孔径降低、孔形状因子先减小后增加。罗碧丹等[5]发现掺入硅灰后混凝土强度较高,尤其是早期强度提升明显,28 d龄期后强度提升缓慢,说明掺入硅灰对混凝土早期硬化成型有利。硅灰颗粒粒径小,比表面积大,掺入硅灰后料浆流动度减小,水泥浆体的塑性黏度上升[6-7]。使用硅灰替代水泥基材料中的胶凝材料,改善了水泥浆体对骨料的包裹性,硅灰适量掺入后水泥浆体能均匀包裹在骨料表面,改善试件的均匀性[7]。以上研究对硅灰、偏高岭土及矿粉三种掺合料替代水泥产生的效果均有见解,但目前关于研究掺合料对掺入轻质EPS骨料的UCIM的影响报道较少。

EPS颗粒作为UCIM的超轻骨料,密度相对水泥基体极轻,纯水泥浆体对EPS颗粒包裹性有限,易在EPS颗粒表面产生流淌下沉,造成UCIM试件均匀性差,因此选取合适的掺合料替代水泥,使得UCIM浆体能均匀包裹在EPS颗粒表面,对于制备出均匀性好、高性能的UCIM试件尤为重要。故本文在保持UCIM干表观密度为120 kg/m3的条件下,通过对比硅灰、偏高岭土和矿粉三种掺合料,选取了合适的UCIM用掺合料,并系统研究硅灰对UCIM的泡沫混凝土基体孔结构及性能的影响。

1 实 验

1.1 原材料

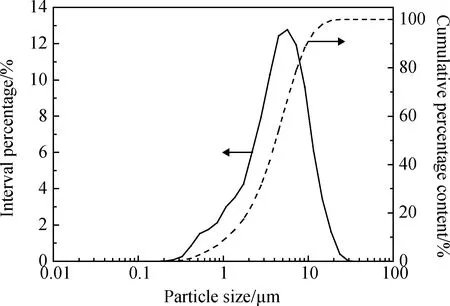

水泥:由山东康晶新材料科技有限公司生产的42.5级超细硅酸盐水泥,比表面积为335 m2/kg,水泥粒径分布见图1,由图可知,中位径D50=4.12 μm。掺合料:硅灰由甘肃三远硅材料有限公司生产,灰白色粉末;偏高岭土由内蒙古超牌建材科技有限公司生产,白色粉末;矿粉由山东盛世高铁工程材料有限公司生产,灰白色粉末。EPS颗粒:由泰州方正建材有限公司生产,堆积密度为5.0 kg/m3,颗粒粒径为2.5~5.0 mm。泡沫剂:由河南华泰新材科技股份有限公司生产的植物蛋白型泡沫剂。改性剂:包括短切纤维、减水剂和速凝剂,纤维选用江苏丝丝缘纤维有限公司生产的长度为3~5 mm的聚丙烯(PP)纤维,减水剂选用型号为SP-409的聚羧酸减水剂,速凝剂为质量分数为50%的自制硫酸铝溶液。

图1 超细硅酸盐水泥粒径分布Fig.1 Particle size distribution of ultrafine Portland cement

1.2 试件制备

先将泡沫剂按40倍的比例稀释,然后采用转速为700 r/min的高速搅拌器制成气泡均匀稳定的泡沫。同时按设计配合比(见表1)计量水泥、掺合料、EPS颗粒、改性剂和水,使用JJ-5型水泥胶砂搅拌机搅拌90 s,加入速凝剂后再搅拌60 s,掺入计量好的EPS颗粒后继续搅拌60 s,最后加入预制好的泡沫继续搅拌30 s,制成均匀黏稠状的UCIM料浆。模制性能试验所需规格试件,模制试件在实验室带模养护48 h,脱模后蒸汽养护24 h(养护温度70 ℃),然后将试件置于实验室内48 h后备用。

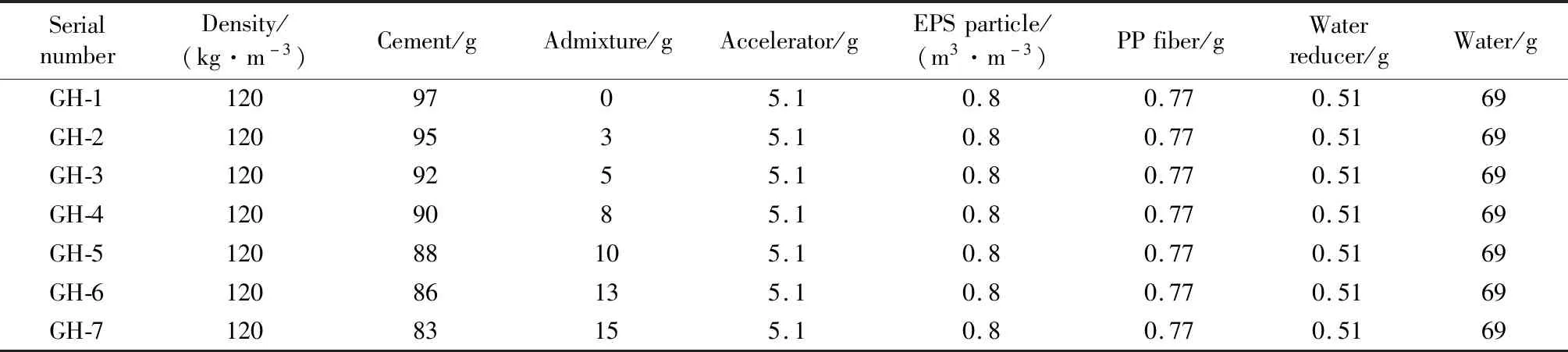

表1 不同掺合料掺量的UCIM配合比Table 1 Mix ratio of UCIM with different content of admixture

1.3 试验方法

1.3.1 孔结构测试方法

UCIM中的孔包括EPS颗粒内部封闭孔和UCIM的泡沫混凝土基体中泡沫所形成的孔,EPS颗粒内部封闭孔受厂家生产工艺影响,而UCIM的泡沫混凝土基体内部的孔受EPS颗粒、掺合料、纤维等因素影响,因此本文研究的孔是UCIM的泡沫混凝土基体的孔结构,主要包括孔分布和平均孔径。

UCIM断面处理:采用非切割方法取得UCIM断面并用压缩空气清理干净。

拍摄UCIM断面照片:采用超景深三维显示系统(VHX-600e)拍摄UCIM断面的泡沫混凝土基体孔,每个UCIM断面选取3个代表性位置进行拍摄。

孔结构处理:利用Photoshop对UCIM断面的泡沫混凝土基体孔照片进行二值化处理,然后将其通过Image-Pro Plus分析,获取平均孔径和孔径分布。

1.3.2 性能测试方法

参照JC/T 2479—2018《水泥基复合材料保温板》规定的试验方法测试UCIM试件干表观密度、抗压强度和抗拉强度,参照GB/T 10294—2008《绝热材料稳态热阻及有关特性的测定防护热板法》规定的试验方法测试UCIM试件导热系数。

2 结果与讨论

2.1 不同品种掺合料对比研究

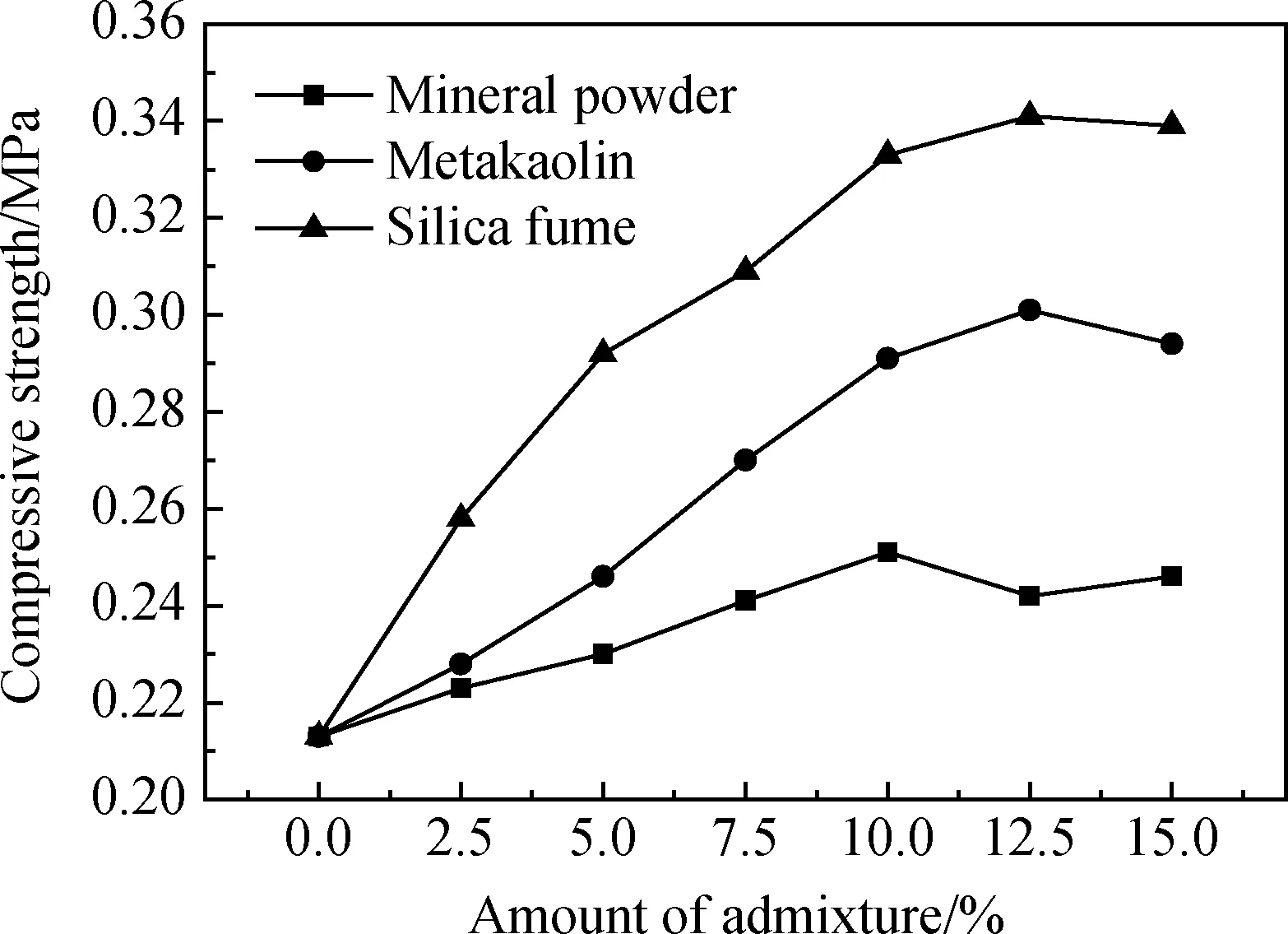

选取硅灰、偏高岭土和矿粉三种掺合料,研究掺合料对UCIM抗压强度的影响,根据UCIM的性能优劣选取合适的掺合料。

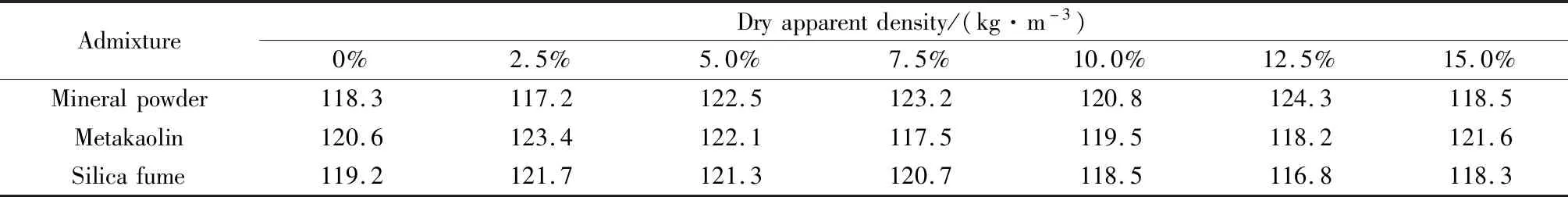

三种掺合料不同掺量(均用质量分数表示,下同)时,UCIM的抗压强度试验结果见图2,对应UCIM干表观密度测试结果见表2。可以看出,随着硅灰掺量增加,UCIM抗压强度先明显增大然后逐渐变为趋于平缓,当硅灰掺量为12.5%时UCIM抗压强度达到最高值0.34 MPa;不同掺量的偏高岭土对UCIM抗压强度的影响规律与掺加硅灰的UCIM相似,当偏高岭土掺量为12.5%时UCIM抗压强度达到0.30 MPa;掺入矿粉后,UCIM抗压强度呈现先增大后减小又稍增大的趋势,在矿粉掺量为10%时抗压强度最高达到0.25 MPa,之后出现下降,最低降至0.24 MPa。比较三种掺合料对UCIM抗压强度的影响,硅灰对UCIM抗压强度增强效果最佳,偏高岭土次之,矿粉的增强效果较小。

图2 三种掺合料对UCIM抗压强度的影响Fig.2 Influences of three admixtures on the compressive strength of UCIM

表2 三种掺合料制备的UCIM干表观密度Table 2 Dry apparent density of UCIM prepared from three admixtures

对比硅灰、偏高岭土与矿粉,虽然偏高岭土的火山灰活性高于硅灰[1],但对比掺入二者后的UCIM力学性能,采用硅灰优于选用偏高岭土,而矿粉替代水泥时UCIM表现出的力学性能最差,提升幅度十分有限。由三种掺合料制备的UCIM试件可看出:硅灰替代水泥后,UCIM试件均匀性较好,EPS颗粒可均匀分散于UCIM的泡沫混凝土基体中,未出现分层离析现象;而偏高岭土与矿粉替代水泥后UCIM均出现不同程度的分层离析现象,EPS颗粒难以均匀分散在UCIM的泡沫混凝土基体中,造成UCIM力学性能不如掺入硅灰时力学性能,甚至掺入矿粉后UCIM力学性能难以得到提升。分析表明,硅灰颗粒粒径小、比表面积大,润湿需要水量较大,掺入硅灰后能大幅提升水泥浆体的黏度[6],且掺入硅灰后可优化浆体对骨料的包裹性[7],使得搅拌成型过程中,密度极低的EPS颗粒能够均匀的分散在UCIM料浆中,不会产生EPS颗粒与料浆间的分层离析现象,UCIM受压时应力分布均匀,力学性能较优。而偏高岭土与矿粉颗粒粒度与水泥接近或小于水泥颗粒粒度,替代部分水泥后制备的料浆对EPS颗粒包裹性较差,在UCIM料浆浇注成型后EPS颗粒表面包裹的料浆部分产生流淌沉降,造成EPS颗粒与料浆混合不均匀,出现分层离析,使得UCIM均匀性较差,受压时应力分布不均匀,力学性能较差。因此选取硅灰作为UCIM掺合料。

2.2 硅灰掺量对UCIM泡沫混凝土基体孔结构的影响

图3是未掺加硅灰和掺入12.5%硅灰时UCIM断面图。可以看出,掺入硅灰后UCIM的泡沫混凝土基体中较小孔径的气孔明显增多,泡沫混凝土基体中连通气孔和不规则孔洞减少,且相对未掺加硅灰时气孔发生破灭或相互融合减少,使得气孔较独立存在,气孔分布大小较均匀。

图3 不同硅灰掺量时UCIM断面图Fig.3 Sectional diagram of UCIM with different silica fume content

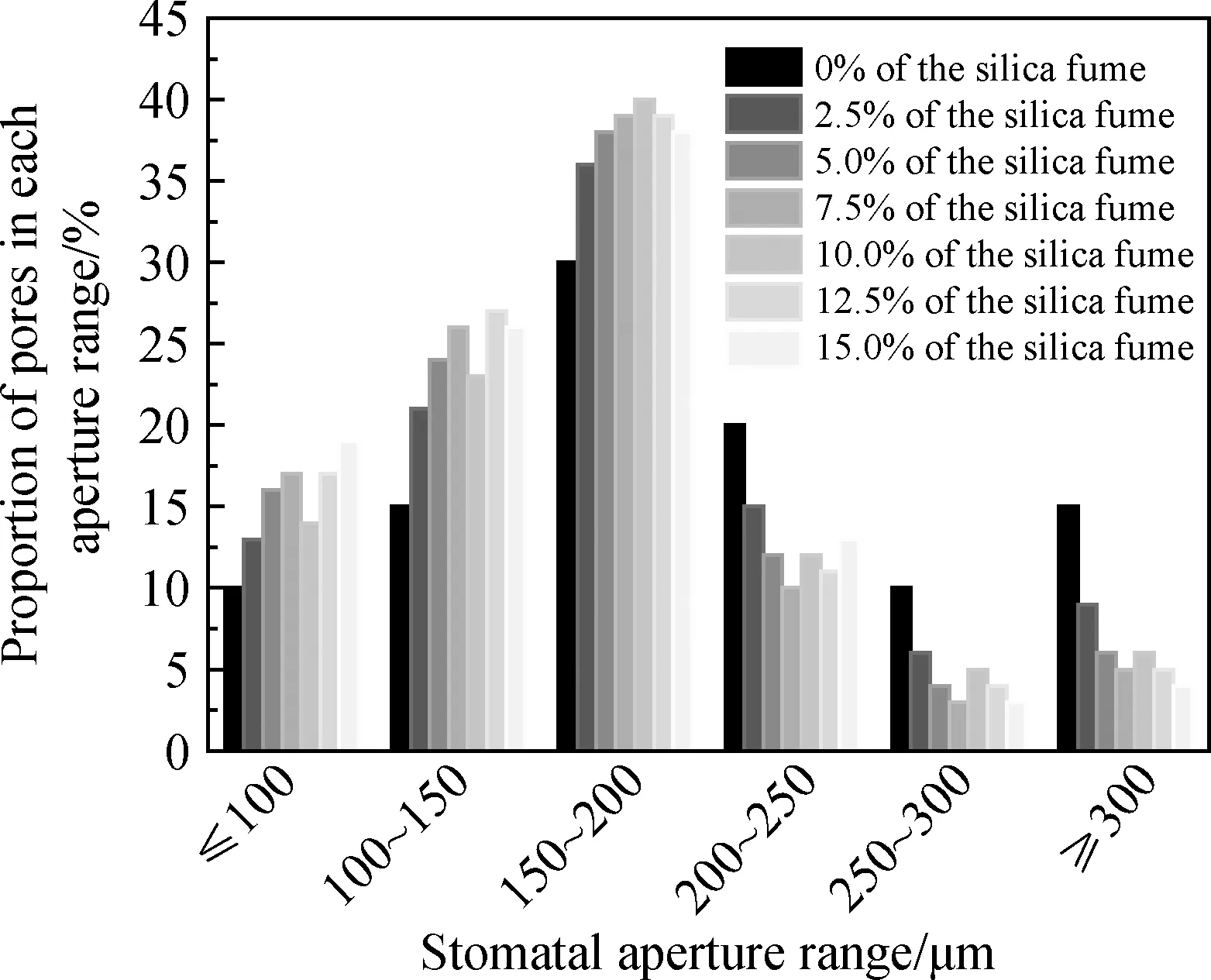

研究UCIM的泡沫混凝土基体孔结构时,将孔径由小到大划分为≤100 μm、100~150 μm、150~200 μm、200~250 μm、250~300 μm、≥300 μm六个区间进行统计,不同硅灰掺量时各孔径范围内气孔数量占比统计结果见图4。可以看出,UCIM的泡沫混凝土基体中:未掺硅灰时,泡沫混凝土基体孔径小于200 μm范围内的气孔占比最小,为55%,孔径在200 μm以上的气孔占比最大,高达45%;随着硅灰掺量增加,孔径低于200 μm的气孔占比上升,孔径在200 μm以上的气孔占比呈下降趋势;当硅灰掺量为15.0%时,泡沫混凝土基体孔径在200 μm以内的气孔占比高达83%,孔径大于200 μm的气孔占比低至17.0%。即随硅灰掺量增加,UCIM中气孔孔径分布在向孔径较小方向迁移。

图4 不同硅灰掺量时UCIM的泡沫混凝土基体孔径分布图Fig.4 Pore size distribution of UCIM foamed concrete matrix with different silica fume content

图5为硅灰掺量不同时所制UCIM的泡沫混凝土基体中气孔平均孔径统计结果。可以看出,随着硅灰掺量提高,泡沫混凝土基体气孔平均孔径呈减小趋势,平均孔径从198 μm减小至159 μm,不掺硅灰时,泡沫混凝土基体平均孔径是硅灰掺量为15.0%时的1.2倍。显然,无论是孔径分布还是平均孔径,均佐证UCIM的泡沫混凝土基体中小孔比例随硅灰掺量增加明显增多。分析表明,硅灰颗粒粒径小、比表面积大,掺入硅灰后UCIM料浆流动度减小,浆体塑性黏度增大[6],UCIM料浆中由物理发泡方式引入的泡沫不易因搅拌及浇注成型过程在料浆内发生流动,避免泡沫聚集并融合形成大孔;同时小粒径的硅灰可均匀分散在水泥水化产物中,填充UCIM中泡沫混凝土料浆中的部分孔隙,减少有害孔洞,增强水化产物密实度,提高气孔孔壁密实度[3,8]。在UCIM硬化过程中,内部由物理发泡方式引入的泡沫不易发生破灭而形成不规则的大孔,孔形貌得到优化。随硅灰掺量增加,UCIM的泡沫混凝土基体中孔径呈减小趋势。

图5 不同硅灰掺量时UCIM的泡沫混凝土基体气孔平均孔径Fig.5 Average pore diameter of UCIM foamed concrete matrix with different silica fume content

2.3 硅灰掺量对UCIM抗压强度的影响

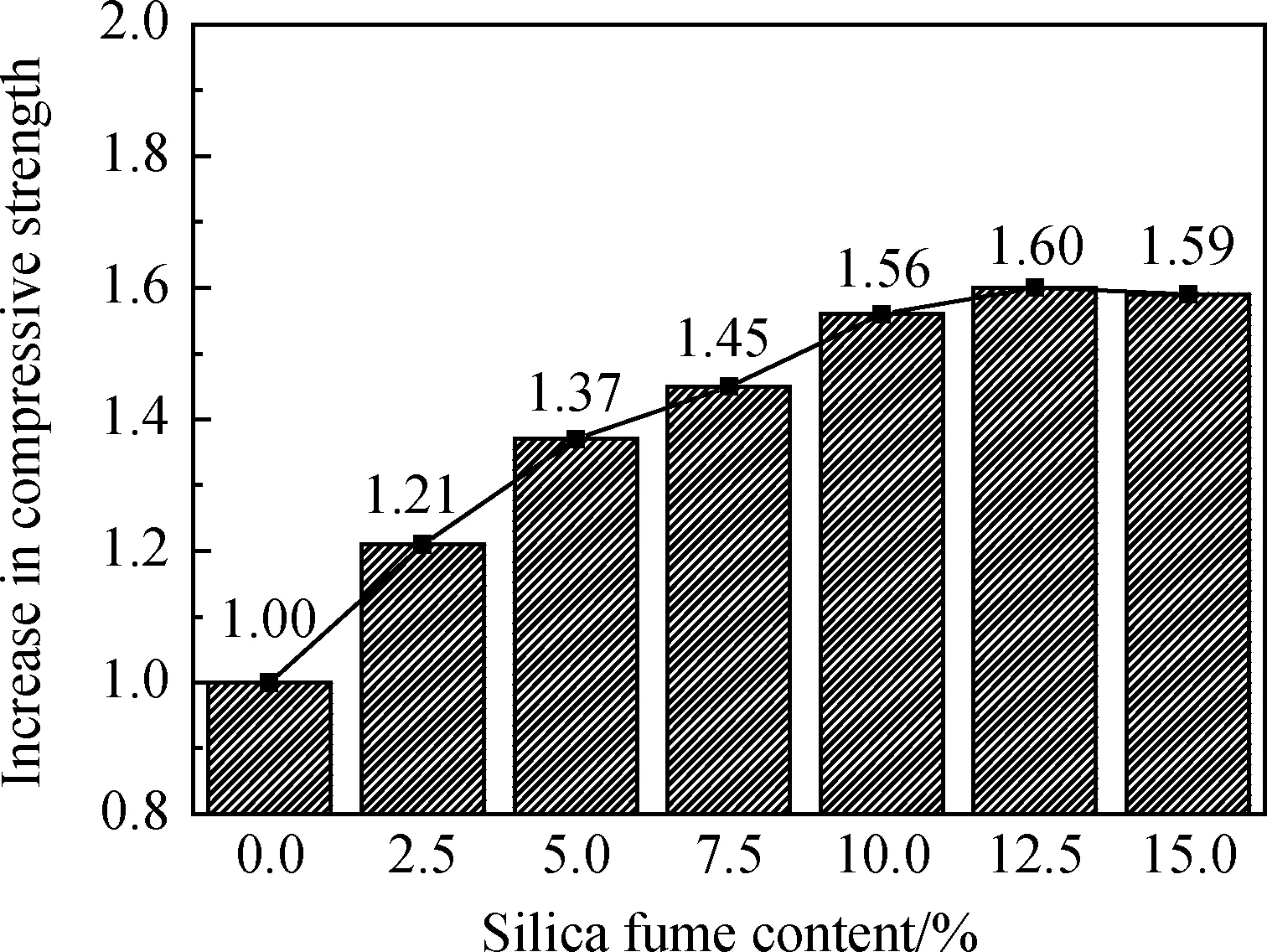

图6为硅灰掺量与UCIM抗压强度增幅相关性,从图中可以看出,以不掺加硅灰的UCIM抗压强度为基准,随硅灰掺量增加,UCIM抗压强度增幅(掺加硅灰的UCIM抗压强度与基准UCIM抗压强度比值)分两个阶段:硅灰掺量在7.5%前抗压强度增幅迅速,在硅灰掺量超过10.0%后抗压强度增幅趋于平稳。可见硅灰掺量较小时对UCIM抗压强度贡献较大,而硅灰掺量继续增大后对UCIM抗压强度无明显提升。硅灰等量替代水泥后,增强UCIM抗压强度主要基于两个方面:一是硅灰的微集料填充效应,硅灰颗粒粒径小,同胶凝材料颗粒间可形成良好的级配,可填充UCIM料浆中的孔隙,同时均匀分散在水泥水化产物内,增强水化产物密实度,从而提高UCIM抗压强度[5];二是硅灰在UCIM中发挥的火山灰效应,硅灰中的活性物质SiO2与水泥水化产物Ca(OH)2发生反应,加快水泥的水化速率,促进提供强度的C-S-H凝胶组分不断增长,由此提高UCIM抗压强度[9]。当硅灰掺量过高时,由于硅灰比表面积大、吸水量大,在制备UCIM过程中硅灰易出现微聚成团现象,成团硅灰内部不发生水化反应,无提供强度的水化产物硅酸钙生成,成为UCIM中的薄弱区域,造成UCIM抗压强度增幅不再增加[8]。

图6 硅灰掺量与UCIM抗压强度增幅相关性Fig.6 Correlation between silica fume content and increase of UCIM compressive strength

2.4 硅灰掺量对UCIM抗拉强度的影响

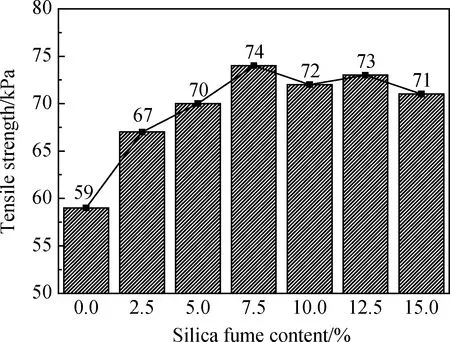

图7为硅灰掺量对UCIM抗拉强度的影响,从图中可以看出,随硅灰掺量提高,UCIM抗拉强度先增高后趋于平稳。当硅灰掺量由0%逐渐增至7.5%时,UCIM抗拉强度由59 kPa提高至74 kPa;当硅灰掺量超过10.0%后,UCIM抗拉强度几乎不再上升,在硅灰掺量为12.5%时UCIM抗拉强度达到73 kPa。硅灰对UCIM抗拉强度的影响主要是对UCIM的泡沫混凝土基体与EPS颗粒之间的界面黏接强度的影响。掺入适量硅灰后,小粒径的硅灰能够填充UCIM料浆中的孔隙,改善EPS颗粒-UCIM的泡沫混凝土基体界面过渡区的微观结构,能够显著提高界面黏接强度[10],使得被拉断的EPS颗粒比例增加,从而提高UCIM抗拉强度;但当硅灰掺量过高时,硅灰在UCIM料浆中易出现微聚成团现象,造成UCIM料浆和易性下降,水泥水化作用变差,使EPS颗粒-UCIM的泡沫混凝土基体界面黏结强度降低[11],减少被拉断的EPS颗粒比例,进而使UCIM抗拉强度不再增加甚至略有下降。

图7 硅灰掺量对UCIM抗拉强度的影响Fig.7 Influence of silica fume content on tensile strength of UCIM

2.5 硅灰掺量对UCIM导热系数的影响

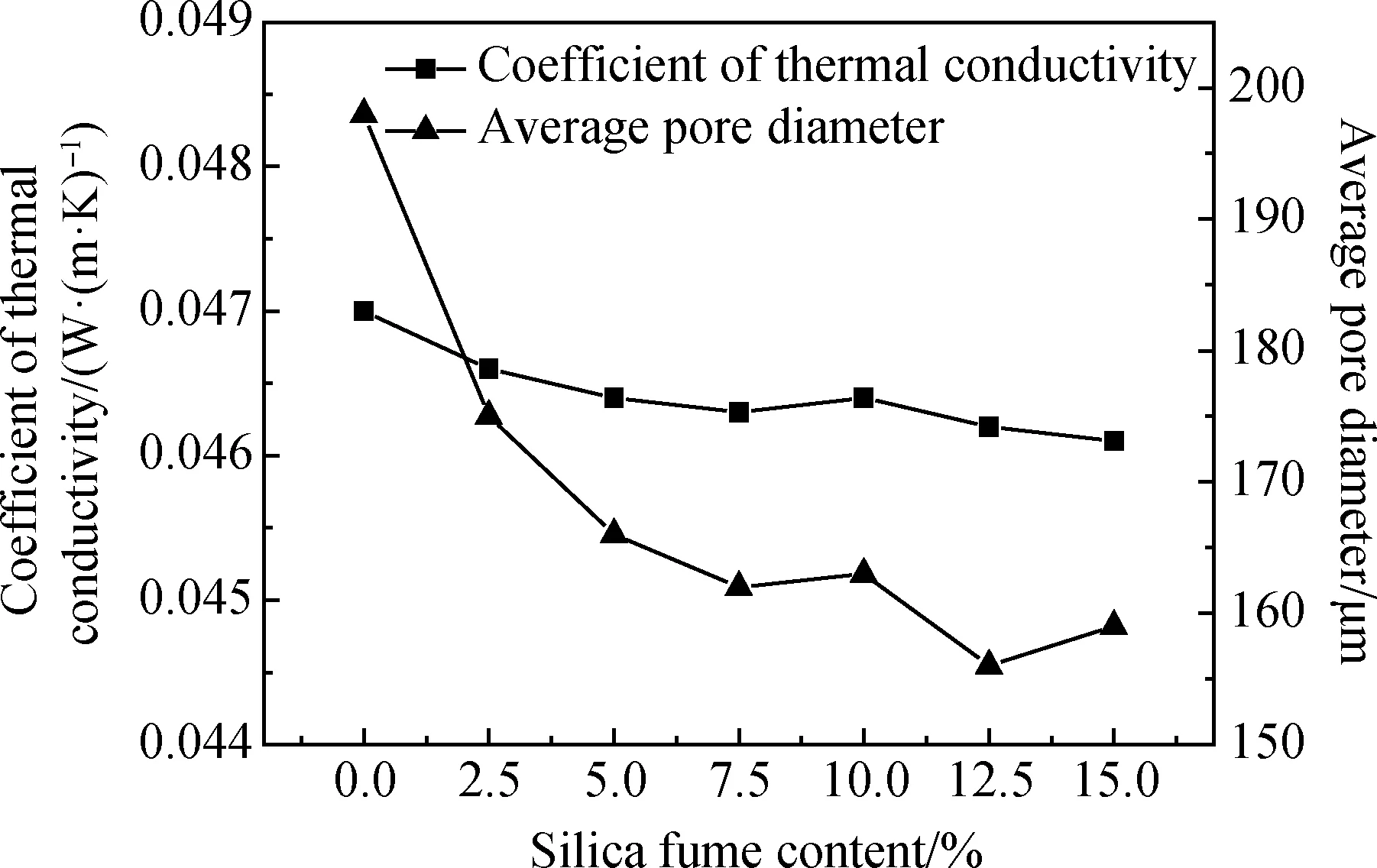

不同硅灰掺量对UCIM导热系数的影响见图8,对应UCIM干表观密度测试结果见表3。可以看出,当硅灰掺量由0%增加至15.0%时,UCIM导热系数由0.047 0 W/(m·K)降至0.046 1 W/(m·K),亦即UCIM导热系数随着硅灰掺量提高而呈现下降趋势。这是由于在除硅灰之外的UCIM配合比不变情况下,UCIM导热系数主要受UCIM的泡沫混凝土基体孔结构的影响。UCIM的泡沫混凝土基体是气固两相混合物,在水泥基固相中热量通过原子(分子)热振动实现传递,而气孔中热量是通过气体分子碰撞运动来进行传递,UCIM中热量传递是这两种导热行为综合作用结果。硅灰掺量增加后,UCIM的泡沫混凝土基体平均孔径减小,通过物理发泡方式引入的泡沫合并、破灭减少,导致UCIM单位体积内气孔增多,从而气固界面增多,热量在UCIM中传递时频繁地从固态热传导转换为气体对流传导,降低了热传导的速率,导致UCIM导热系数随之下降。同时硅灰掺量提高后,UCIM的泡沫混凝土基体中连通气孔和不规则孔洞减少,而泡沫混凝土基体中连通孔与不规则气孔会导致导热系数上升[12],进而造成UCIM导热系数降低。因此在UCIM中掺入一定量的硅灰后,可适当降低导热系数。

图8 硅灰掺量对UCIM导热系数的影响Fig.8 Influence of silica fume content on thermal conductivity coefficient of UCIM

表3 不同硅灰掺量时UCIM干表观密度Table 3 Dry apparent density of UCIM with different silica fume content

3 结 论

(1)同矿粉和偏高岭土相比,使用硅灰替代水泥制备的UCIM,EPS颗粒可均匀分散在UCIM的泡沫混凝土基体中,未产生分层离析现象,故选取硅灰作为制备UCIM的掺合料。

(2)掺入硅灰将对UCIM的孔结构特征参数(平均孔径和孔径分布)产生显著影响。随硅灰掺量增加,UCIM中在200 μm以内的气孔占比减小,200 μm以上的气孔占比增加,且平均孔径减小,进而导致UCIM导热系数减小。

(3)制备干表观密度为120 kg/m3的UCIM时,适宜掺量的硅灰将会显著提高UCIM的力学性能。硅灰掺量为12.5%时抗压强度达到最高值0.34 MPa,此时抗拉强度为73 kPa。

(4)掺入硅灰会适当降低UCIM的导热系数。硅灰掺量为0%时,UCIM导热系数达到最高值0.047 0 W/(m·K),硅灰掺量为15.0%时,UCIM导热系数降至最低值0.046 1 W/(m·K)。