基于DEM-MBD的电铲工作装置联合仿真分析*

王勇澎,韩 鹏,毕秋实

(1.太原重工股份有限公司 技术中心,山西 太原 030024;2.矿山采掘装备及智能制造国家重点实验室,山西 太原 030024;3.吉林大学 机械与航空航天工程学院,吉林 长春 130025)

0 引言

大型电铲是露天矿山开采工艺系统的核心装备,作业对象为性态各异的矿岩,工作载荷复杂多变,影响挖掘阻力的因素较多,传统的工作装置性能分析大多通过理论计算挖掘阻力,选取典型工况进行静力学分析,分析结果和实际情况差别较大。为提高分析结果的可信度,本文采用离散元软件EDEM模拟电铲铲斗和物料之间的相互作用过程,结合多体动力学软件ADAMS对工作装置挖掘过程进行刚柔耦合动力学仿真分析,以获取工作装置在作业过程中的受力变化规律。

1 建立工作装置虚拟样机模型

1.1 刚性体模型导入

首先采用三维建模软件UG建立三维模型,然后导入多体动力学软件ADAMS中,需要在不影响仿真结果的前提下将电铲工作装置三维模型进行合理简化,以提高计算速度,导入的电铲工作装置三维模型如图1所示。由图1可以看出,电铲工作装置主要由起重臂1、提升钢丝绳2、鞍座3、斗提梁4、铲斗5、提升卷筒6、回转平台7、A型架8、绷绳9、斗杆10等零部件组成。

1.2 施加约束条件

导入ADAMS软件后的模型,其各零部件之间是毫无关联的,根据工作装置实际运动情况,定义模型各部件之间的相对运动,施加约束条件,建立虚拟样机。各零部件之间添加的运动副情况如表1所示。

表1 各零部件间约束条件

1.3 钢丝绳建模

提升钢丝绳在工作机构中起到传递运动和力的作用,即将提升卷筒的旋转运动转换为铲斗的直线运动,同时将铲斗挖掘物料的反作用力传递至卷筒。动力学软件ADAMS中没有提供直接建立钢丝绳模型的方法,本文中采用许多小圆柱刚性体通过轴套力(Bushing)柔性连接来近似模拟钢丝绳。

1-起重臂;2-提升钢丝绳;3-鞍座;4-斗提梁;5-铲斗;6-提升卷筒;7-回转平台;8-A型架;9-绷绳;10-斗杆;11-顶部滑轮

提升钢丝绳需要缠绕在提升卷筒以及顶部滑轮上,因此必须在钢丝绳的离散体与卷筒、滑轮之间添加接触力。接触参数同样无法准确计算,通过预分析,将接触参数调整为合适的状态,具体的参数设置如表2所示。

表2 接触参数设置

绷绳采用多体动力学软件ADAMS中的FE Part方式进行建模。该方式直接将有限元梁单元无缝融入多体动力学的求解过程中,是一种绳索类柔性体建模的新方式。建模时,每根绷绳共用10个梁单元进行模拟。

1.4 柔性体建模

为方便读取整个挖掘过程中工作装置关键部件起重臂的应力信息,对其进行强度校核,将起重臂柔性化处理,通过建立有限元模型,设置交互连接点,进行模态分析生成.mnf中性文件,起重臂柔性体模型如图2所示,将其导入多体动力学软件ADAMS中进行起重臂刚柔替换。

图2 起重臂柔性体模型

1.5 运动参数确定

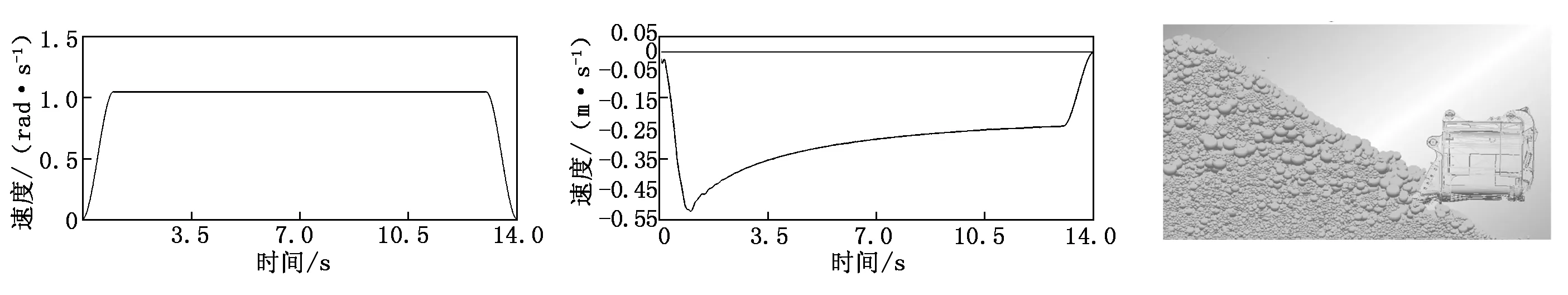

根据电铲挖掘过程实际运动情况,为工作装置施加提升和推压速度驱动函数,速度曲线分别如图3和图4所示。

图3 提升速度曲线 图4 推压速度曲线 图5 铲斗物料堆积模型

2 建立离散元模型

大型电铲挖掘过程中,铲斗与物料之间产生摩擦、碰撞等一系列复杂的作用,铲斗的几何形状、物料的各项参数和运动状态等都对仿真分析得到的挖掘阻力有着一定程度的影响。

使用离散元软件EDEM设定物料密度、恢复系数、摩擦因数和剪切模量等来反映铲斗和物料、物料和物料之间的物理属性。散料生成后,在重力的作用下自由堆积,可形成具有一定堆积角的料堆,如图5所示。本文选取矿石和煤两种典型物料分别进行仿真分析。

(1) 矿石:物料恢复系数0.65;摩擦因数0.3;滚动摩擦因数0.08;物料密度2.54×103kg/m3;堆积密度1.85×103kg/m3。

(2) 煤:物料恢复系数0.65;摩擦因数0.5;滚动摩擦因数0.05;物料密度1.28×103kg/m3;堆积密度0.87×103kg/m3。

3 联合仿真及分析结果

联合仿真技术是通过技术手段将不同学科所建立的仿真模型以及数学计算模块连接起来,构成数字化的功能性样机。本文基于DEM-MBD联合仿真方法,模拟过程中将离散元软件EDEM运算的载荷信息与多体动力学软件ADAMS运算的位移信息通过ACSI编写联合控制文件进行仿真计算[1]。 本文分别对模拟挖掘矿石和煤两种典型物料进行联合仿真分析。

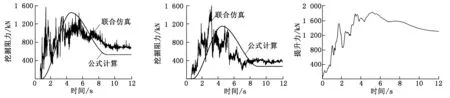

3.1 挖掘阻力曲线

挖掘阻力计算的经验公式是将其分解为沿斗齿尖运动轨迹的切向分力Fτ与沿斗齿尖运动轨迹的法向分力Fn,计算公式为[2]:

(1)

其中:σm为挖掘比阻力;B为斗切削边宽度;C为切削层厚度;Ψ为比例系数。

通过联合仿真可以获取挖掘矿石和煤过程中挖掘阻力的变化曲线,分别如图6和图7所示。由图6和图7可以看出:仿真得到的曲线与理论公式计算的曲线整体具有一致性,说明仿真具有较高的可信度;同时,联合仿真中的挖掘阻力波动很大,更为真实地反映了挖掘过程中铲斗和不同块度大小物料相互作用导致的挖掘阻力波动;在挖掘时间到4.5 s附近时,挖掘阻力最大,由于矿石比煤的比重大,挖掘矿石的阻力更大。

图6 挖掘矿石阻力变化曲线 图7 挖掘煤阻力变化曲线 图8 挖掘矿石提升力变化曲线

3.2 提升力变化曲线

挖掘矿石和煤时的提升力变化曲线分别如图8和图9所示。由图8和图9可以看出:挖掘矿石的最大提升力为1 800 kN,挖掘煤的最大提升力为1 050 kN,即在挖掘阻力最大时对应提升力最大。

3.3 推压力变化曲线

挖掘矿石和煤时的推压力变化曲线分别如图10和图11所示。由图10和图11可以看出:挖掘矿石的最大推压力为642 kN,挖掘煤的最大推压力为368 kN。

3.4 起重臂应力变化

图12为起重臂的应力云图,最大应力为109.65 MPa,在推压轴位置附近。提取起重臂顶部附近点A和推压轴位置附近上下表面的B、C、D、E共5个关键部位点的应力变化曲线,如图13所示。挖掘过程应力总体变化趋势和挖掘阻力变化趋势相一致。

图9 挖掘煤提升力变化曲线 图10 挖掘矿石推压力变化曲线 图11 挖掘煤推压力变化曲线

图12 起重臂应力云图

图13 挖掘过程5个关键点的应力变化曲线

4 结论

(1) 通过选取两种典型物料进行联合仿真,获取电铲在整个挖掘过程中阻力变化,分析结果和理论计算结果一致。

(2) 基于准确的挖掘阻力,获取挖掘过程中工作装置提升力、推压力和起重臂应力变化情况,分析结果可为设计人员提供理论参考。