铝合金运油半挂车罐体的静力学分析*

王 雷,管大胜,黄艳平,龚俊杰,韦源源,童任远

(1.上海承飞航空特种设备有限公司,上海 201600;2.扬州大学 机械工程学院,江苏 扬州 225127)

0 引言

罐车是主要用于运输粉末货物、液体和液化气体的罐式容器,以及进行特定作业的专用车辆。罐式运输车的种类越来越齐全,在运输业中起到越来越重要的作用[1,2]。为了尽可能减少液体晃动对罐车罐体的影响,需要在罐体内部安装并焊接防浪板。防浪板的合理布置可以显著降低不同行驶工况下的液体晃动幅度,对罐车的安全行驶及稳定性具有重要性和必要性。

在罐体的研究上,杜家超等[3]利用有限元分析法建立大型网壳顶数值模型,对谐波变形下大型储罐网壳顶进行静力和稳定性分析,研究了在该变形下大型储罐网壳顶的应力分布特征。石磊[4]以我国某油库一种原油储存容器为研究对象,根据实际应力测试的情况,结合理论方法和有限元计算,对该储罐进行了稳定性分析与强度判定。武刚等[5]为探究原油储罐在地基谐波沉降作用下的变形响应状态,采用有限元分析软件ABAQUS建立了谐波沉降作用下大型原油储罐的数值仿真模型,模型综合考虑了地基的影响,能够较准确地模拟储罐的真实服役状态。

在液罐防浪板的研究上,专家学者取得了众多成果。Akyildiz H等[6]通过改变圆形防浪板的填充量和位置进行液罐横向晃荡实验,结果表明,圆环型防浪板可以显著降低由液体晃荡带来的冲击载荷。 Akyildiz M H[7]进行大量实验来研究方形罐体内的液体晃动,并得到了罐体内壁的压力分布,研究结果表明,防浪板的合理布置可以有效地降低液体冲击。

本文从罐车静态测试以及仿真分析的角度对防浪板和罐体进行研究,并对测试结果和仿真结果进行对比,确定罐体和防浪板是否符合强度要求(在许用应力范围内),并验证有限元模型的准确性,为油罐车运输过程中的安全性提供判断依据。

1 罐体和防浪板有限元分析

1.1 有限元模型及材料参数

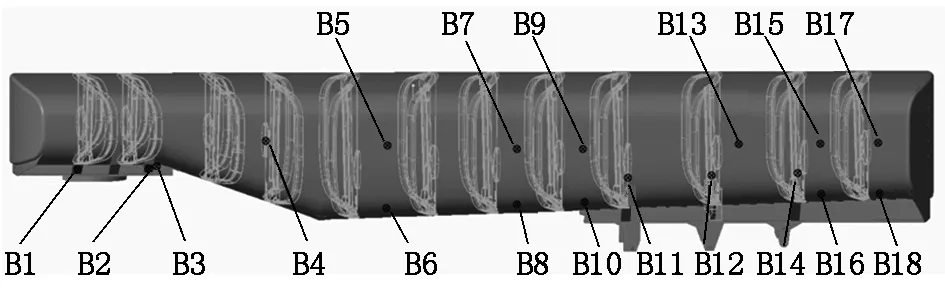

本文以某运油半挂车为研究对象,罐体及防浪板采用铝合金5083,材料的性能参数如表1所示。罐体壁厚为5 mm,长14.09 m,宽2.986 m,高2.651 m。首先,进行罐体、防浪板和支座的三维建模并完成相应的结构简化,即填补罐体表面的一些工艺孔、螺栓孔,简化后的罐车三维模型如图1所示。采用实体单元划分网格,单元大小为20 mm,薄壁(罐体)网格为壳体单元。网格划分后罐车共有2 017 287个节点、939 469个单元,网格质量为0.95。

图1 罐车三维模型 图2 施加液高1 750 mm的静水压力 图3 罐体外表面应力云图

表1 5083铝合金材料的性能参数

1.2 载荷及边界条件

首先,对4个支座的底部施加固定约束,限制其6个方向的自由度。然后,对罐体进行静力学分析,并考虑到罐内液体质量及内壁压力的影响,对罐体在载重为55 t(液面高度为1 750 mm)的工况进行分析。

对罐体内表面及每块防浪板的表面均施加静水压力,罐体内表面及防浪板的加载如图2所示。

1.3 有限元分析结果

通过有限元分析,得到罐体在液面高度为1 750 mm时罐体外表面的应力分布云图和变形云图,如图3和图4所示,受力最大的防浪板(第7块防浪板)应力云图如图5所示,支座的应力云图如图6所示。

由图3、图4可知,罐体上应力较大区域集中于罐体底部,罐体外表面的应力和变形普遍较小,个别区域应力和变形急剧增大,最大应力值为28.895 MPa,最大变形值为5.621 3 mm。

图4 罐体外表面变形云图 图5 受力最大的防浪板应力云图 图6 支座的应力云图

由图5可知,防浪板上的最大应力区域出现在第7块防浪板的底部流水孔处,最大应力值为72.815 MPa。

由图6可知,支座底部由于设置了固定约束,应力较大,但在实际使用过程中由于轮胎的存在,因此可以不予考虑。

2 罐体静应力试验

以罐体结构可能出现应力破坏的区域作为研究对象选取本次静应力测试的测点位置,罐体左、右两侧测点分布分别如图7和图8所示。

图7 罐体外表面左侧测点分布

图8 罐体外表面右侧测点分布

提取罐体外表面测点处的应变值,通过静应力计算得到罐体外表面的应力值。取各测点的仿真计算值与静态测试所得应力值进行对比,如图9和图10所示。

图9 罐体外表面右侧测点应力值对比

由图9和图10可知:载重55 t工况(液面高度为1 750 mm)应力的实验测试值与有限元计算值基本一致;同时大部分测点的试验结果略大于仿真计算值,这主要是由于进行有限元建模时对罐车模型进行了必要的简化,整体模型的质量和刚度相应减小所导致的。

图10 罐体外表面左侧测点应力值对比

通过仿真分析,得到罐体外表面应力较大区域主要分布于罐体底部,其中最大应力发生于测点编号A10处,此处的应力值为28.895 MPa。由于在实际行驶过程中,考虑到制动、追尾等极限状况,因此罐车的动载荷影响远大于静载荷,故罐车在载重55 t时具有较大的安全裕度。

3 结论

结合静态测试和仿真分析,得到罐体外表面应力较大区域主要分布于罐体底部第三、第四支座处,最大应力值为28.895 MPa;第7块防浪板的底部流水孔区域应力较大,最大应力值为72.815 MPa。材料为铝合金5083,许用应力取抗拉强度的1/4,许用应力为73 MPa,可知罐体和防浪板满足强度要求并有足够的安全裕度。针对罐车的静力学分析,结合试验数据和仿真数据的对比,判断测点应力的试验结果与仿真计算值具有较好的一致性,且应力值的相对误差基本小于10%,验证了有限元静力学分析的准确性。