高压压气机整流器真空钎焊工艺研究

罗运芬

Abstract: In this paper, the vacuum brazing process between the high pressure compressor rectifier outer ring (precipitation hardening stainless steel) and blade (martensitic stainless steel), as well as the filler metal mode, reasonable process parameters and deformation problems in the brazing process are studied, and the improvement scheme is put forward. The actual products are tested. According to the product inspection requirements, the products are tested after welding. The results of hardness test and deformation test show that the improved process method can meet the product quality and greatly improve the production efficiency.

關键词:高压压气机整流器;真空钎焊;变形控制

Key words: high pressure compressor rectifier;vacuum brazing;deformation control

中图分类号:U263.12 文献标识码:A 文章编号:1674-957X(2022)04-0140-03

0 引言

航空发动机是钎焊应用最广泛的领域之一,航空发动机推力大,燃油温度高,使用的结构材料多为不锈钢、铝、钛含量较高的高温合金,它们的熔焊性能一般较差,因此主要依靠真空或保护气氛炉进行钎焊连接[1]。航空发动机中压气机、机匣、燃烧室等部件均采用焊接结构,本文研究的高压压气机整流器是焊接结构中的一种类型。高压压气机整流器由外环与叶片焊接而成,是发动机中高压压气机机匣静子部分的重要零件之一,主要作用是对气流进行梳理和扩压,提高发动机的工作效率,其工作状态直接影响发动机的总体性能和稳定性,精度要求非常高。

1 钎焊概述

钎焊是指低于焊件熔点的钎料和焊接同时加热至钎料熔化温度后,利用液态钎料填充至固态零件的焊缝处,使得金属连接的焊接方法。钎焊时,首先要去除母材接触面上的氧化膜和油污,有利于毛细在钎料溶化后发挥作用,增加钎料的润湿性和毛细流动性。根据钎料的熔化点的不同,钎焊又分为硬钎焊和软钎焊[2]。

真空钎焊是被焊零件放置在真空气氛中不用施加钎剂而连接零件的一种工艺方法,可以钎焊那些用一般方法难以连接的材料和结构,得到光洁致密,具有优良力学性能和抗腐蚀性能的钎焊接头[3]。钎焊变形小,焊缝光滑美观,适合于焊接精密、复杂和由不同材料组成的零件。钎焊前对工件必须进行细致加工和严格清洗,除去油污和氧化膜,保证焊缝处的光洁度以及间隙,间隙一般要求在0.01~0.1mm之间。

2 零件钎焊结构及工艺要求

零件的结构如图1所示 由外环与叶片组成,焊接位置为叶片叶冠与外环如图所示的接触面,其外环材料为沉淀硬化不锈钢,叶片为马氏体不锈钢。加工外环时,在外环上按叶片装配尺寸加工叶片槽,为了保证叶片与外环上的叶型孔具有良好的配合,外环上的叶片槽加工精度非常高。其技术难点在于:零件的结构为悬臂式结构,叶片与外环的连接方式为搭接,叶片搭接处尺寸公差较大,装配过程中间隙难以控制在钎焊间隙范围内、结构复杂、填充钎料困难、钎料熔化温度高、钎焊变形难以控制、钎焊质量难以保证,焊接后的热处理需要兼顾两种不同材料的力学性能。

3 零件的钎焊工艺

根据零件的结构特点、钎焊要求及加工精度要求,其钎焊的工艺要点包括:表面清洁、定位方式、间隙控制、钎料的填充方式,为此制定工艺路线为:集件、检查→间隙控制→清洗→装配→氩弧焊定位焊→表面处理→填充钎料→烘干→真空钎焊→热处理→检验。

3.1 钎焊前的准备工作

3.1.1 集件、检查

按设计要求进行集件,并检查零件上应无磕碰伤、锈蚀等缺陷。

3.1.2 钎焊间隙控制

钎焊间隙是在焊件之间的装配间隙,钎焊间隙的大小不仅在很大程度上决定钎焊缝的性能,而且也是影响钎焊工艺执行的难易程度。

该零件采用试装配方式控制钎焊间隙,钎焊时是依靠毛细作用使钎料填满间隙,在焊缝周围形成规整的钎角,因此正确选择焊缝问隙很大程度上影响焊缝的致密性和强度。不同的钎料对焊缝间隙的要求也有所不同,该零件使用的钎料为HBNi82CrSiB镍基钎料,镍基钎料要求焊缝间隙为0.02~0.1mm,这是因为HBNi82CrSiBFe镍基钎料含有3%左右的硼,4.5%左右的硅,钎焊时可以形成脆性相的元素,为保证焊缝的性能,应尽量使这些元素在焊缝内通过扩散作用而降低到最低程度。当间隙小时,这些脆性相元素数量少,向母材扩散的距离短,可以通过扩散使得这些元素在焊缝中浓度降低。从而避免产生脆性相,提高钎焊强度。有关资料表明:当间隙为0mm、0.05mm、0.1mm、0.15mm时,脆性随着间隙的增加而增大。间隙在0.15时,脆性相最多,并形成明显的连续层,焊缝的强度严重下降,因此焊缝最佳间隙应控制在0.02mm~0.1mm之间。

采用试装配时方法可以控制焊缝的间隙。试装配时,在叶片缘板与整流器外环之间塞≤0.1mm的不锈钢薄片使得叶片缘板与整流器外环间隙的间隙均布,间隙超出0.1mm时,需要重新选配叶片;出现紧度时,调整不锈钢钢箔的厚度,保证间隙越小越好,有利于提高钎焊质量要求,并记录叶片装配顺序。

3.1.3 表面处理

装配前,清除零件表面油污、脏物是钎料和母材相互润湿、扩散填充钎缝的前提条件。零件在周转过程中容易出油污、脏物,如果表面不干凈,钎焊加热过程中极易在表面生成一层氧化物,阻碍钎料流动润湿,因此钎焊前,采用超声波清洗后,再采用非氯化物的溶剂(如丙酮、酒精)进行整体擦洗,然后采用冷水或热水冲洗。清洗干净的零件采用烘干箱或吹风机将零件表面烘干。

3.1.4 装配

根据试装配后标记的叶片顺序,装配叶片至整流器外环上,检查叶片缘板与整流器外环之间的间隙≤0.1mm,间隙≤0.02mm时,允许轻微锉修叶片缘板。

3.1.5 氩弧焊定位焊

按试装配时标记的叶片顺序装配叶片至整流器外环槽内,并在叶片缘板处加塞≤0.1mm的不锈钢薄片,已提升叶片缘板与整流器外环之间间隙的均匀性,装配完成后,采用氩弧焊点焊方式将叶片定位至整流器外环槽内,防止钎焊过程中松动,影响钎焊质量。氩弧焊接时,采用对称焊接方式进行,可减少焊接变形,焊疤尺寸应控制在2~3mm范围内,过大的焊瘤影响后续添加钎料,从而导致钎料不足,影响钎焊质量以及机械加工后质量;反之,焊瘤较小,起不到点位定位作用,叶片容易松动、开裂,对钎焊不利,需要补焊。

3.1.6 清洗

对氩弧焊定位点焊的叶片与整流器外环采用非氯化物的溶剂(如丙酮、酒精)进行整体擦洗,然后采用冷水或热水冲洗。

3.1.7 填充钎料

钎料的填充原则是应尽可能利用钎料熔化后自身的重力作用和焊缝的毛细作用来促进钎料填满间隙。

填充钎料前,检查钎焊缝间隙应符合工艺要求,将膏状钎料或用丙酮调稀的粘带状钎料装入图2所示的注射器后填充至叶片与整流器外环焊接处,填充钎料时,应保证钎料均匀一致,钎料的填充量应填满间隙处,并形成合适且均匀一致的高度和宽度。钎料填充好后,清理掉非钎焊部位多余钎料,并在钎焊处周围涂敷阻流剂,防止钎料在钎焊过程中流淌至非钎焊部位。

3.1.8 烘干

将填充好钎料的零件放入烘干箱内对钎料的粘接胶进行烘干,温度为130~150℃,时间1~2h,防止钎料中粘接用的胶在钎焊过程中挥发,影响钎焊质量。

3.2 真空钎焊

①将零件放入平面度≤0.1mm的夹具上,并在夹具与零件的接触面涂敷阻流剂,防止钎焊过程中,钎料流淌,将零件与夹具粘连在一起。

②钎焊工艺参数:零件装炉后,抽真空至≤4×10-2P后,开始加热升温,然后以低于10℃/min左右的升温速度加热至500℃~600℃之间的某一温度段保温一定时间,有利于粘接胶挥发以及零件内外温度均匀一致,减少零件变形,保温结束后再以10℃/min左右的升温速度加热至900℃~1000℃之间的某一温度段保温一定时间,再以10℃/min左右的的升温速度加热至钎焊温度保温一定时间,待钎焊充分熔化、铺展后,随炉冷却至950℃左右,待钎料凝固后,充氩气并启动风机快速冷却至200℃以下出炉空冷。

3.3 热处理

零件为不锈钢材料,钎焊相当于淬火,应立即进行回火热处理,一方面为了消除钎焊(淬火)时产生的残余应力,防止变形和开裂,另一方面调整零件硬度、强度、塑性和韧性达到使用性能的要求、改善和提高加工性能等,因此回火是零件获得所需性能必不可少的工序。

4 检验

钎焊后,对零件的钎焊质量以及变形、硬度等进行检验,其焊缝质量非常好,硬度满足设计要求,但是零件整体变形非常严重,由于零件内径无加工余量,不满足设计要求,且零件局部与夹具粘连,无法正常取出零件,需要采用破坏夹具保零件,不仅影响产品交付,制约着某型机的研制,对于钎焊的工装浪费大,为此我们从钎焊过程的每一个环节进行分析、改进影响因素,提高产品质量和生产效率。

5 存在问题分析及改进措施

5.1 零件钎焊变形的原因分析以及改进措施

根据零件的检验结果,我们从零件结构、材料、钎焊过程以及使用夹具等方面查找导致零件变形超差因素。

5.1.1 变形原因分析

①零件结构。该零件为环形件,根据设计结构要求,在外环的中间部位加工了周向凹槽以及沿着凹槽的径向方向加工了叶片装配型面,机型加工应力大,其形状复杂,且预留加工余量大,且在加工后未对零件进行除机加应力处理,导致钎焊加热过程中应力释放产生变形。

②材料分析。零件外环材料为不锈钢,由于使用钎料的钎焊温度相当于该材料的淬火温度,为了满足材料的力学性能,冷却过程中采用充氩气风机搅拌快速冷却,导致零件变形。

③钎焊工艺。钎焊过程是一种特殊的热处理,加热过程以及冷却过程中,其加热过程中加热不均以及充氩气并搅拌风机的快速冷却方式等也会导致零件变形。

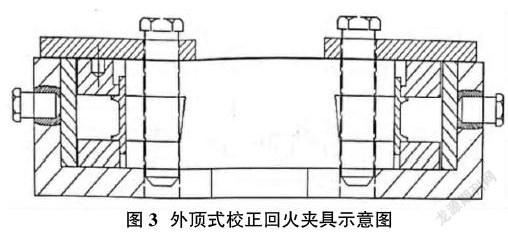

④使用夹具情况。由于零件在钎焊过程中采用夹具限制变形量,极易发生钎料熔化后流淌至与零件的接觸面,导致零件与夹具焊接粘连、零件被胀大、碰伤叶片等风险;因此钎焊过程中未使用夹具控制变形。为此在回火时,设计了一种外顶式校正回火夹具,其结构见图3所示,采用的校正方式为回火时带夹具校正方式,采用产品进行校正回火试验后,检验其变形情况,发现不仅未达到校正效果,零件的结构变成S形,无法满足设计要求。

5.1.2 改进措施

①整流器外环零件在加工周向凹槽以及沿着凹槽的径向方向加工了叶片装配型面后,由于加工产生较大的机加应力,为此增加了一道除应力处理工序,有效去除了因加工凹槽产生的机加应力。

②根据零件的特点,钎焊时,采用夹具可以抑制应力释放导致巨力变形,另一方面,冷却过程中,夹具可以轻微阻止充气冷却风压,为此根据零件的结构,膨胀系数原理,选择的夹具的刚性应大于钎焊零件材料,这样在钎焊过程中,焊件的变形始终收夹具的限制,为此通过研究,设计出了夹具的最佳尺寸,夹具尺寸为零件的名义尺寸加0.5mm~1.0mm(见图4所示)。

③我们通过热循环工艺试验,将采用不大于5℃/min的升温速率进行加热,使零件的焊接应力缓慢均匀地释放,同时使零件受热升温均匀,避免热应力和焊接应力不均而造成过大的圆度。

④为此根据该整流器的结构设计了一种内撑式的校正回火夹具(见图5所示),夹具设计制造的材料与整流器外环膨胀系数相类似材料制造。虽然钎焊变形有很大改善,由于设计的内撑式夹具的配合尺寸仅比零件名义尺寸小0.3mm,故钎焊后变形的零件以装入夹具中,为此我们研究了一种加热零件至200℃~300℃保温一定时间后,零件膨胀后装入底座中,盖上上压板,采用楔子将零件紧紧卡入上压板与底座之间,便于回火加热时,零件产生塑性变形过程,将零件校圆。

5.2 零件局部与夹具粘连原因分析及改进措施

零件钎焊时,平放在夹具上,由于零件钎焊处距离夹具端面较近,且该钎料的润湿性非常好,虽然采用了阻流剂,但是钎料在高温下融化后重力作用流淌至夹具端面上,导致夹具与零件粘连,为了防止零件与夹具粘连,我们采用在夹具上喷涂一层化学性质不活泼、高熔点、高电阻率、低膨胀系数的氧化锆,有效防止零件与夹具粘连。

6 实施效果

根据对产品生产过程中存在的问题进行原因分析,并采取相应的改进措施,统计了后续产品的加工记录,零件变形情况得到大大改善,采用合理的夹具,可有效提高了生产效率,为某型机的研制奠定了坚实基础。

7 结论

①制定合理的工艺路线可获得符合设计要求的钎焊质量。

②采用合理的钎焊工艺参数,能够满足整流器真空钎焊要求。

③采用合理校正回火夹具,可有效控制零件变形,满足设计要求。

参考文献:

[1]张启运,庄鸿寿.钎焊手册[M].机械工业出版社,2008.

[2]王福东.焊接式航空发动机整流器加工工艺研究[J].新技术新工艺,2017:1.

[3]邹僖,钎焊[M].北京:机械工业出版社,1989.