内啮合双圆弧摆线锥齿轮齿面建模与啮合特性仿真

黄银坤, 吴祎煌, 陈琴, 贾超, 姚立纲, 张俊

(福州大学机械工程及自动化学院,福建 福州 350108)

0 引言

章动减速器因具有传动比大、功率密度高、结构简单、传动精度高等优点,被视为精密关节传动的解决方案,已引起国内外学者的广泛关注[1-3].姚立纲等[4-5]采用斜航线作为产形轮齿向线,以双圆弧作为其法向基本齿形建立平面产形轮,基于啮合原理推导出内啮合双圆弧弧齿锥齿轮的齿面方程,并采用数控成形铣削方式实现了内、外双圆弧锥齿轮的加工.在双圆弧弧齿锥齿轮齿面建模的基础上,文献[6]研究了潜在安装误差对章动双圆弧锥齿轮齿面接触轨迹的影响.此外,林峥等[7]以渐开线和齿顶过渡曲线作为法向基本齿廓,提出适用于章动传动的渐开线弧齿锥齿轮齿面建模方法,并以此建立适用于不同齿廓的章动弧齿锥齿轮齿面通用数学模型[8].

端面滚切法是一种能够连续展成滚切,高效加工出具有低噪声、高平稳性锥齿轮的加工方法[9].运用端面滚切法,邓效忠等[10-12]分析刀盘、摇台与工件之间的相互位置和运动关系,推导出摆线齿锥齿轮的理想齿面方程,并进行了齿面啮合接触分析.王永志等[13]采用整体刀盘来加工摆线锥齿轮,并验证该方法的正确性.根据完全共轭原理,聂少武等[14]在端面滚切法的基础上建立摆线锥齿轮完全共轭齿面数学模型.宋朝省等[15-16]分别采用端面滚切和端面铣削方法,建立准双曲面锥齿轮的精确数学模型,并进行接触应力与弯曲应力的对比研究.在文献[16]的基础上,宋朝省等[17]又建立了基于不同刀刃形状的摆线锥齿轮齿面数学模型.

需要指出的是,作为章动减速器的关键传动元件,内啮合双圆弧弧齿锥齿轮副难以展成加工的特点严重制约了章动减速器的应用和推广,迄今为止尚未见到以双圆弧齿形作为刀刃形状进行端面滚切加工锥齿轮的研究.为提高内啮合双圆弧齿轮的加工效率,本研究提出采用端面滚切法展成加工双圆弧外锥齿轮,以双圆弧齿形作为切削刀具刀刃形状,推导内啮合双圆弧锥齿轮的齿面方程.在此基础上,通过外锥齿轮的平面产形轮产成内锥齿轮齿面的内啮合双圆弧锥齿轮副齿面设计方法,进一步开展内啮合双圆弧锥齿轮副的三维建模与啮合特性仿真,以验证本方法的有效性,希冀为内啮合双圆弧锥齿轮副的高效加工与推广应用奠定基础.

1 切齿刀盘建模

1.1 刀齿切削刃建模

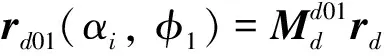

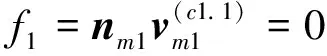

锥齿轮端面滚切加工过程可以看成产形轮与工件的啮合过程,产形轮轮齿由旋转的刀刃获得.以如图1所示的GB/T 12759—1991[18]标准双圆弧齿廓作为切齿刀刃的刀刃齿形,再根据刀齿切削刃在刀盘中的位置关系来获得双圆弧锥齿轮相对应的平面产形轮.

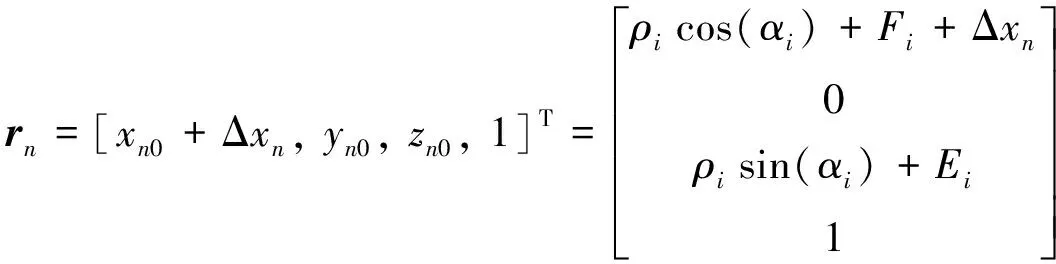

过标准双圆弧齿廓节线与对称轴建立双圆弧齿廓坐标系Sn0(On0-xn0,yn0,zn0). 标准双圆弧齿廓由8段圆弧组成,在坐标系Sn0中左右齿廓关于坐标轴zn0对称,其中右齿廓由工作齿廓凸凹圆弧e1、e3和非工作齿廓过渡圆弧e2、齿根圆弧e4组成. 右齿廓各段圆弧上任一点在Sn0中可表示为:

rn0i=[xn0,yn0,zn0]T=[ρicos(αi)+Fi0ρisin(αi)+Ei]T(i=1, 2, …, 4)

(1)

式中: (Fi,Ei)为圆弧圆心坐标;ρi为圆弧半径;αi为圆弧位置角度. 根据对称性,当取左齿廓圆弧时,其圆心坐标则表示为(-Fi,Ei),圆弧位置角度为π-αi.

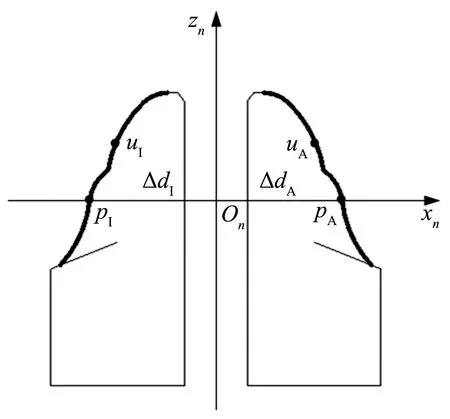

建立如图2所示的双圆弧刀齿切削刃坐标系Sn(On-xn,yn,zn),其中, 坐标轴xn过内、外刀齿切削刃节点位置pI、pA(下标I、A表示内外刀齿),用于生成对应的双圆弧锥齿轮凸、凹齿面.

图1 双圆弧齿廓Fig.1 Double circular arc profile

图2 双圆弧刀齿切削刃Fig.2 Cutting edge of double circular arc cutter

在坐标系Sn中,ΔdI、ΔdA表示内、外刀齿的半径修正量值,uI、uA为左右双圆弧刀刃参数,则刀刃上任一点在坐标系Sn中可表示为:

(2)

式中: Δxn=±(Δd-Δxn0)为标准双圆弧齿形半齿宽距离Δxn0与刀齿半径修正量Δd的差值,当rn表示外刀切削刃时取“+”,反之取“-”.

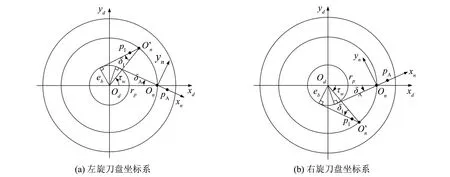

1.2 刀齿切削刃在刀盘坐标系中的表示

根据端面滚切加工原理,由于锥齿轮旋向的不同,内、外切削刀齿在刀盘中的布置也会有所差别.图3(a)、3(b)分别表示加工左旋与右旋锥齿轮时,内、外刀齿在刀盘中的位置关系.图中,刀盘固连坐标系Sd(Od-xd,yd,zd)的坐标系原点在刀盘旋转轴上,xd-yd平面过刀齿切削刃节点并垂直于刀盘旋转轴. 刀齿切削刃坐标系Sn原点在坐标轴xd上,其坐标轴xn相切于刀盘中半径为eb的偏置圆,且两坐标系原点相距rp,rp称为刀盘名义半径.δI和δA分别为内、外刀齿方向角.τw为内、外刀齿间的夹角,与所选刀齿组数有关.

图3 刀盘坐标系Fig.3 Coordinate system of the cutter plate

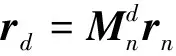

根据刀齿切削刃坐标系与刀盘坐标系的相对位置关系,在刀盘坐标系Sd中,切削刃上任一点的位置矢量表示为:

(3)

(4)

当双圆弧锥齿轮为左旋时,式(4)中取“+”;反之,右旋时则取“-”.式中,δk=δI、δA表示内、外刀齿方向角;当τw=0时,可求得外刀齿切削刃所对应的双圆弧锥齿轮凹齿面方程;反之,τw取内、外刀齿实际夹角时,可求得双圆弧锥齿轮凸齿面方程.

2 双圆弧锥齿轮齿面方程

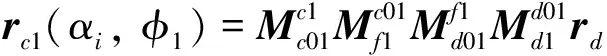

图4 右旋产形轮产成坐标系Fig.4 Coordinate system of the right-hand imaginary generating

不失一般性,下文将以左旋双圆弧外锥齿轮和右旋双圆弧内锥齿轮为例,开展双圆弧锥齿轮齿面方程的推导.

2.1 双圆弧外锥齿轮齿面方程

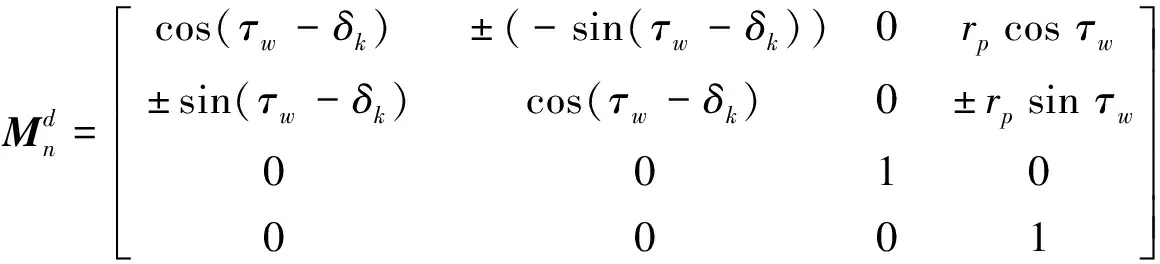

根据刀盘在机床固定坐标系中的位置及相对运动关系,建立如图4所示的左旋双圆弧外锥齿轮对应的右旋产形轮产成坐标系.

图中,各符号含义为:j1为刀转角;q1为刀位角;Rd1为径向刀位;φ1为刀盘自转角度;φcl为刀盘旋转轴绕产形轮旋转轴公转角度. 且φ1与φcl满足关系式φcl=kp1φ1,kp1为刀盘刀齿组数与产形轮齿数的比值. 在产形轮分度平面上建立产形轮固定坐标系Sc1(Oc1-xc1,yc1,zc1),其坐标原点位于机床摇台旋转轴上;Sd01(Od01-xd01,yd01,zd01)为刀盘旋转初始坐标系;Sf1(Of1-xf1,yf1,zf1)为辅助坐标系;Sc01(Oc01-xc01,yc01,zc01)为产形轮固连坐标系. 坐标系Sd01、Sd、Sf1和Sc01均位于产形轮分度平面上,且在切削初始时Sc01与Sc1两坐标系重合,Sd01与Sd两坐标系重合,坐标系Sd01与Sf1相差一个刀转角j1.

(5)

(6)

由左旋双圆弧外锥齿轮切削刃锥面方程rd01,可求得左旋双圆弧外锥齿轮切削刃锥面单位法向矢量nd01为:

(7)

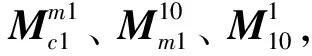

图5 左旋锥齿轮齿面展成坐标系Fig.5 Coordinate systems between generating gear and left-hand bevel gear

建立如图5所示左旋锥齿轮齿面展成坐标系.图中,Sm1(Om1-xm1,ym1,zm1)为机床固定坐标系,S1(O1-x1,y1,z1)为左旋双圆弧外锥齿轮的固连坐标系,S10(O10-x10,y10,z10)为锥齿轮安装坐标系.δ1为展成加工时工件的安装角,即坐标轴xm1与x10的夹角,其值等于左旋双圆弧外锥齿轮节锥角;φc1为右旋产形轮固定坐标系Sc1的转角,则左旋双圆弧外锥齿轮展成加工时的旋转角度φ1=ic1φc1,ic1=zc1/z1为展成加工时的切齿滚比值,z1、zc1分别为左旋双圆弧外锥齿轮齿数及其相对应的产形轮齿数.

(8)

(9)

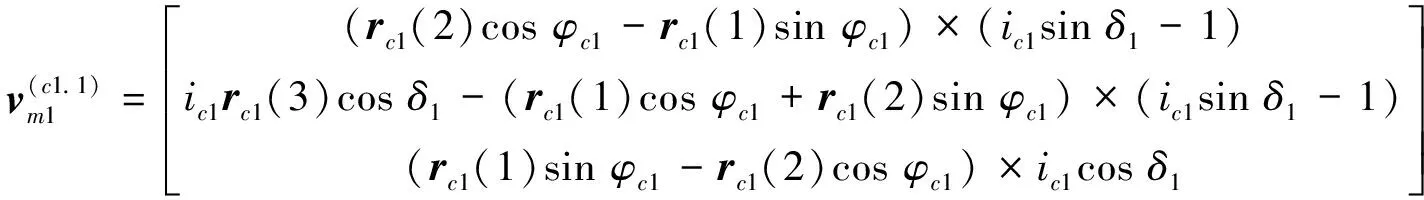

当展成加工时,左旋双圆弧外锥齿轮与其对应的平面产形轮在机床固定坐标系Sm1中满足以下方程式:

(10)

(11)

(12)

式中,rc1(1)、rc1(2)、rc1(3)分别为右旋产形轮齿面位置矢量rc1中元素1至元素3的值.

由于φ1与φc1满足φ1=ic1φc1,故联立式(8)、(9)和(10),可得左旋双圆弧外锥齿轮齿面关于αi、φ1的位置矢量和单位法向矢量.

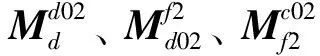

2.2 双圆弧内锥齿轮齿面方程

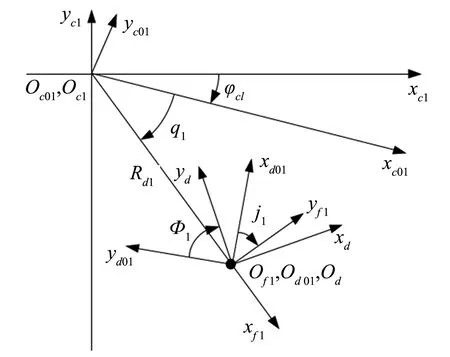

2.2.1 左旋平面产形轮

图6 左旋产形轮产成坐标系Fig.6 Coordinate system of the left-hand imaginary generating

(13)

(14)

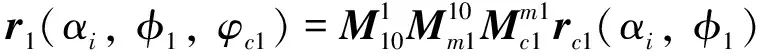

2.2.2 双圆弧内锥齿轮齿面方程推导

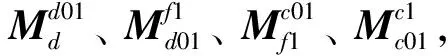

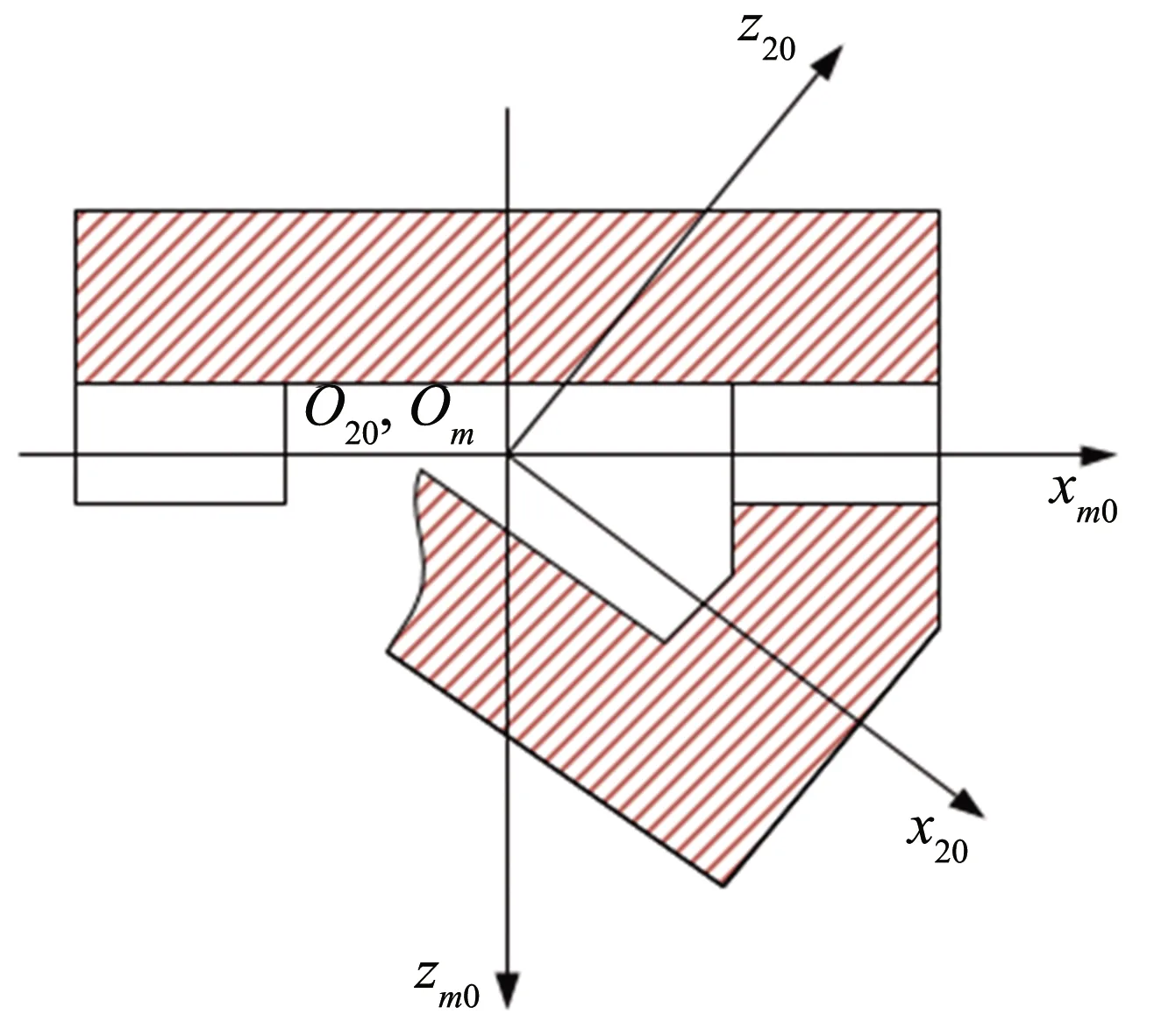

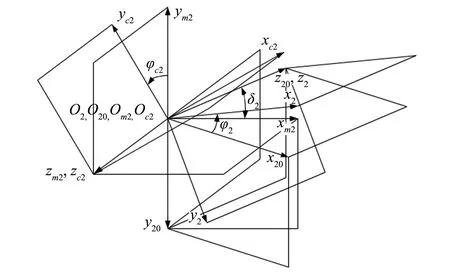

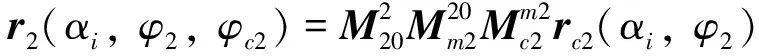

建立左旋平面产形轮与右旋双圆弧内锥齿轮几何位置关系及虚拟展成坐标关系, 如图7、8所示. 图中,Sm2(Om2-xm2,ym2,zm2)、S2(O2-x2,y2,z2)、S20(O20-x20,y20,z20)分别为机床固定坐标、双圆弧内锥齿轮固定坐标系和展成辅助坐标系. 图8中,δ2表示坐标轴xm2与z20的夹角,其值等于双圆弧内锥齿轮节锥角;φc2为左旋平面产形轮关于旋转轴zc2转角;φ2为虚拟展成齿面时双圆弧内锥齿轮关于轴z20转角,且φ2=ic2φc2,ic2=zc2/z2为内锥齿轮虚拟展成滚比值,z2、zc2分别为双圆弧内锥齿轮齿数及相对应左旋平面产形轮齿数.

图7 左旋产形轮与内锥齿轮位置关系Fig.7 Relationship between the left wheel and the inner bevel

图8 内锥齿轮虚拟展成坐标系Fig.8 Virtual development coordinate of internal bevel gear

(15)

(16)

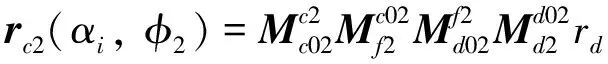

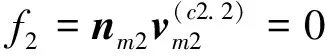

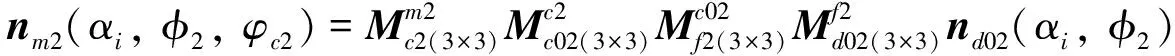

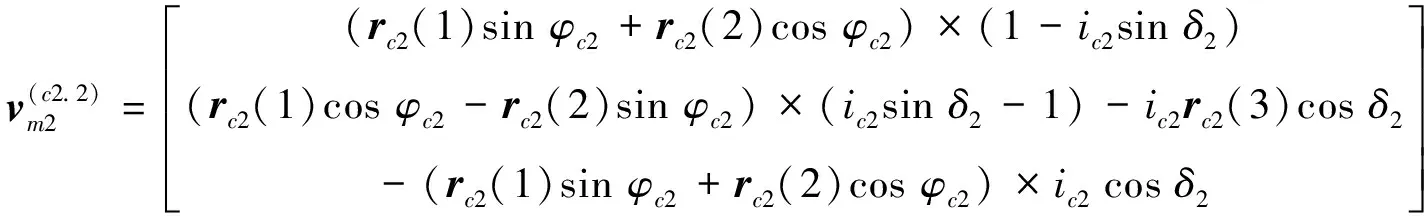

根据齿轮啮合原理,左旋平面产形轮与右旋双圆弧内锥齿轮进行展成运动时,在Sm2中满足关系式:

(17)

(18)

(19)

式(19)中,rc2(1)、rc2(2)、rc2(3)分别为左旋产形轮齿面位置矢量rc2中元素1至元素3的值.

因为φ2与φc2满足φ2=ic2φc2,故联立式(15)、(16)和(17),可得双圆弧内锥齿轮齿面位置矢量及单位法向矢量关于αi和φ2的表示式.

3 实例计算与啮合特性仿真验证

不妨以表1所示的某单级章动减速器中的内啮合双圆弧锥齿轮副为例,进行该啮合副的齿面数据求解、三维建模与接触仿真,以验证前述齿面设计方法的正确性.

表1 内啮合双圆弧锥齿轮副几何参数与齿面设计变量

3.1齿面数据求解及三维建模

首先,根据齿轮副几何参数和齿面设计变量求得双圆弧内、外锥齿轮齿面方程所对应参变量的变化范围.其次,利用Matlab获得精确的齿面点云数据,其结果如图9(a1)、(a2)所示.再次,利用Solidworks的曲面造型功能及剪切命令得到双圆弧内、外锥齿轮齿面轮廓.最后,通过实体切除及阵列功能即可得到内、外齿轮的三维实体模型,并进行内啮合双圆弧锥齿轮副装配及干涉检查,其结果分别如图9(b)~(d)所示.

图9 内啮合双圆弧锥齿轮齿面点云及三维模型Fig.9 Surface point cloud and 3D model of internal meshing double circular bevel gears

3.2 有限元接触分析仿真

将内啮合双圆弧锥齿轮副模型导入ANSYS软件中,采用自由网格划分技术生成如图10(a)所示的四面体单元网格,并建立内啮合双圆弧锥齿轮齿面接触分析的有限元模型.对其开展接触分析,结果如图10(b)~(f)所示.

图10 有限元接触仿真Fig.10 Finite element contact simulation

由图10(b)、10(c)所示的接触应力云图可知,双圆弧锥齿轮副在单一时刻有3对轮齿产生了接触,完全啮合齿对呈现出双点接触的情况,即在凹、凸工作齿面均有接触,而在进入啮合或脱离啮合的齿对上,呈现单点啮合的情况.其最大应力值为433.94 MPa,小于材料的强度极限,符合强度设计要求.图10(d)、10(e)、10(f)进一步给出了内啮合双圆弧锥齿轮从啮入到啮出过程中3个时刻的齿面接触情况.由图可知,内啮合双圆弧锥齿轮副经历了单点接触-双点接触-单点接触的啮合过程,且啮合位置始终位于凹凸工作齿面上并沿着齿宽方向移动.内啮合双圆弧锥齿轮副啮入至啮出的齿面接触情况证明了双圆弧摆线锥齿轮符合内啮合双圆弧锥齿轮点接触传动特点.由此可见,基于端面滚切法所设计的内啮合双圆弧锥齿轮能够满足多齿接触、双接触区域、高承载性的传动要求,可作为章动减速器的传动零件.

4 结语

1) 根据齿轮啮合原理与端面滚切加工方法,从双圆弧刀齿切削刃方程出发,推导切齿刀盘、平面产形轮及内啮合锥齿轮副三者之间的展成运动关系,建立了双圆弧内、外锥齿轮的齿面方程.

2) 在双圆弧锥齿轮齿面方程的基础上,生成双圆弧锥齿轮复杂齿面的精确点云数据,并利用Solidworks软件建立了内啮合双圆弧锥齿轮副的三维模型.

3) 在ANSYS环境下,对内啮合双圆弧锥齿轮副进行了啮合特性仿真.结果表明,基于所提端面滚切加工方法生成的内啮合双圆弧锥齿轮副能够实现单点接触-双点接触-单点接触的接触特性;工作齿面始终位于凹凸齿面且接触良好,可实现正确啮合传动.