高速重载液压运动平台设计及驱动特性分析

谭 洁,李维嘉,何宇航

(华中科技大学 船舶与海洋工程学院,武汉 430074)

0 引言

6自由度并联机构能模拟刚体在笛卡尔空间中的任意运动,被广泛运用于运动模拟器、减震器和定位仪等6自由度运动装置中[1]。其中有6条球副滑移副(S-Spherical Joint P-Prismatic Joint,SPS)运动支链的STEWART平台是最经典的6-6型机构,具有刚度大[2],承载能力强、可控性能高等优良特点,应用最为广泛。

现有STEWART平台的有效载荷一般低于20 t、运动速度不大于1 m/s。为实现重100 t的船载设备进行±4 m、运动周期为8 s的实船工况仿真,本文设计了一种工作台面40 m×40 m见方的超大型6自由度运动平台,并分别从机构布置、运动学与动力学分析及驱动选型这3个方面展开研究工作,以解决液压缸缸速过高带来的密封圈寿命缩短、重载荷导致的驱动力需求过大、高速重载带来的系统功耗过大的难题。

1 机械系统组成

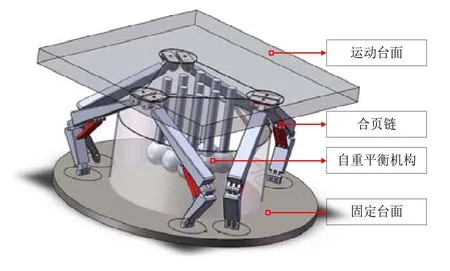

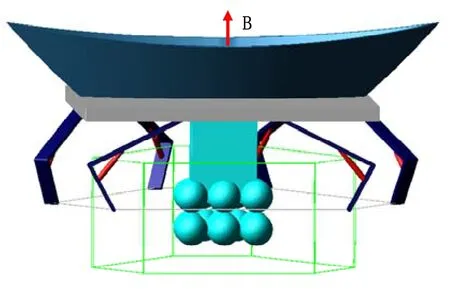

本文所提出的高速、重载、大范围6自由度运动平台,用合页驱动机构支链代替传统STEWART平台的作动筒,是拥有6条URRRR(RPR)支链的并联机构平台,其构型如图1所示。该平台机械结构由4部分组成:上侧运动台面、6组合页驱动机构支链、自重平衡机构及下侧固定台面。

图1 高速重载6自由度运动平台三维图

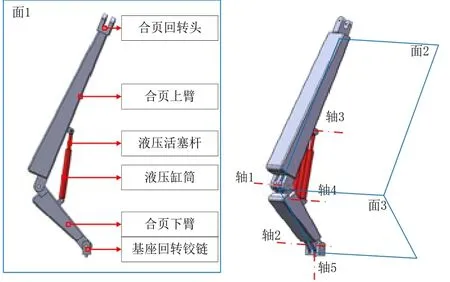

自重平衡机构与运动台面固连,由置于水中的串联空心球与浮力提供机构(水池)组成。单组合页驱动机构支链包括合页回转头、合页上臂、液压活塞杆、液压缸缸筒、合页下臂及基座回转铰链,如图2所示。基座回转铰链可简化为一个叉轴轴线方向固定的万向节,即轴5固定。将除基座回转铰链以外的部分称为合页链(URRU(RPR))链。

为降低机构的扭转强度指标,提高系统结构安全性,将合页链的运动约束在同一平面内。合页链的各部件满足以下约束关系:合页链所有部件以图2中的面1对称,且面1在机构运行过程中始终与水平面垂直。中轴面2与面3相交于轴4,轴1、轴2、轴3、轴4之间相互平行且均垂直于轴5。轴5始终与水平面垂直,且始终位于面1上。

图2 单组合页驱动机构支链结构图

通过合理设计轴3、轴4间的长度及合页链与上下平台两对应铰点轴线间的长度,可实现驱动缸速度比例减小,但驱动缸的驱动力需求成比例增大。考虑到液压驱动系统的安全性与维修性,为每组合页驱动链上冗余布置多个液压缸。

2 平台运动学与动力学分析

2.1 机构简图及运动学分析

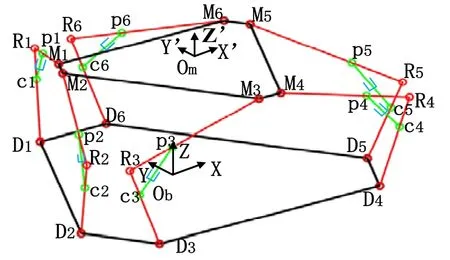

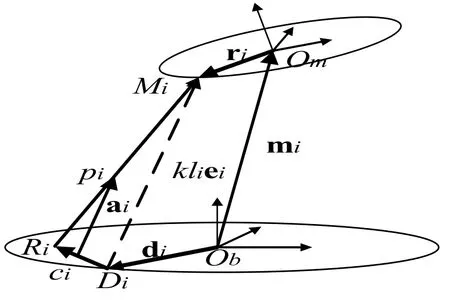

图3为平台机构简图,其中Mi(i=1, 2,··, 6)表示合页回转头与运动平台连接处的虎克副铰链点中心;Di表示基座回转铰链耳环中心;Ri为合页上臂与合页下臂连接处的铰链点中心;pi为液压活塞杆与合页上臂铰链点中心;ci为液压缸与合页下臂铰链点中心。

图3 平台结构简图

全局参考坐标系{Rb}:Ob-XYZ坐标原点位于六边形D1D2D3D4D5D6的几何中心,Z轴正向垂直于六边形平面向上,Y轴正向垂直于连线D1D6。动坐标系{Rm}:Om-X’Y’Z’坐标原点位于上平台六边形M1M2M3M4M5M6的几何中心,Z’轴正向始终垂直于运动平台平面且指向平台外部空间,Y’轴正向垂直于连线M1M6。惯性坐标系{Rg}:Og-X''Y''Z''的坐标原点位于运动平台初始中位时上铰点组成的六边形中心。当平台处于初始中位时,动坐标系{Rm}与惯性坐标系{Rg}重合。

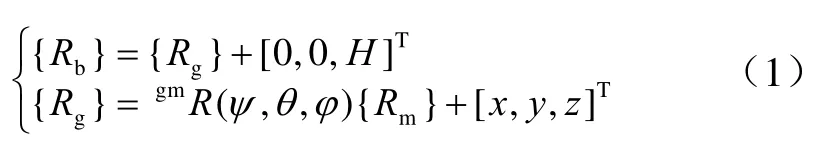

记运动台面空间的位姿向量为X=[x,y,z,ψ,θ,φ]T,分别表示船舶纵荡、横荡、垂荡、横摇、纵摇和艏摇运动,各坐标系间对应转换关系为

式中:H为平台初始中位时的高度;gmR(ψ,θ,φ)为动坐标系到惯性坐标系的映射矩阵。

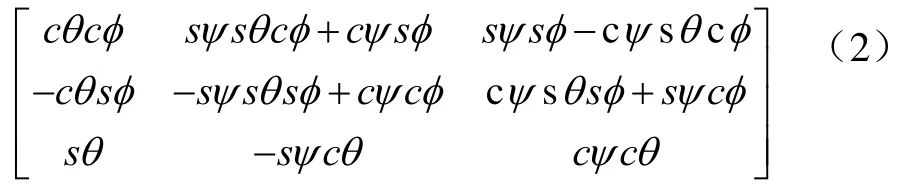

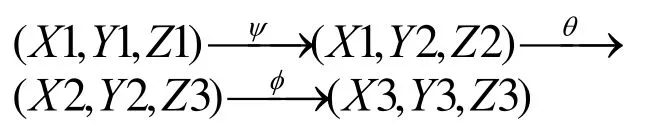

{Rm}相对于{Rg}的姿态变化采用XYZ型卡尔丹角进行描述,两坐标系间姿态映射旋转矩阵为

即动坐标系分别绕惯性坐标系X1Y2Z3轴的顺序进行姿态角转换:

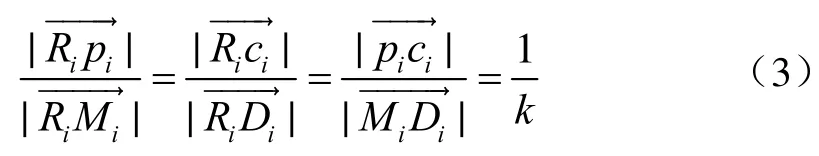

为实现合页机构的速度等比例缩放,机构各组件长度应满足:

式中:k为缩放系数,取大于1的整数。

为使一个运动周期内驱动缸行程与虎克副受力更加均匀对称,平台尺寸应满足:

式中:Lml为上平台长边Lml、Lms为上平台短边;Ldl为下平台长边、Lds为下平台短边。

将6自由度平台单支腿系统简化为空间简图,如图4所示。

图4 平台单支腿结构简图

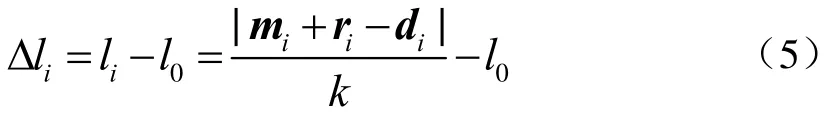

液压缸上下两铰点间长度记为li,则活塞杆的伸缩量为

式中:l0为平台处于初始中位时各液压缸上下铰点的长度;的简记;r为的简记;di为的简记。

2.2 平台动力学分析

该平台动力学分析可通过类比标准STEWART平台动力学模型得到,根据牛顿—欧拉动力学方程[3],系统各组液压缸驱动力为

式中:Fcyl为各组液压缸驱动力;Gs为平台与负载的重力及惯性力之和;B为浮球机构所提供的铅垂向浮力;MGs为Gs相对Om的力矩MGs;MB为B相对Om的力矩。雅可比矩阵J6×6,如式(7)所示[4]:

式中:e为三维向量的简记。

3 驱动特性分析

3.1 自重平衡机构有效性验证

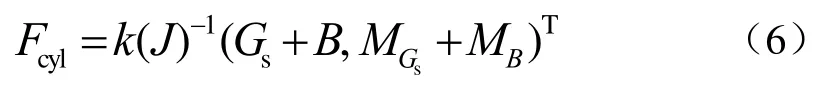

6自由度平台运动指标如表1所示。

表1 6自由度平台运动指标

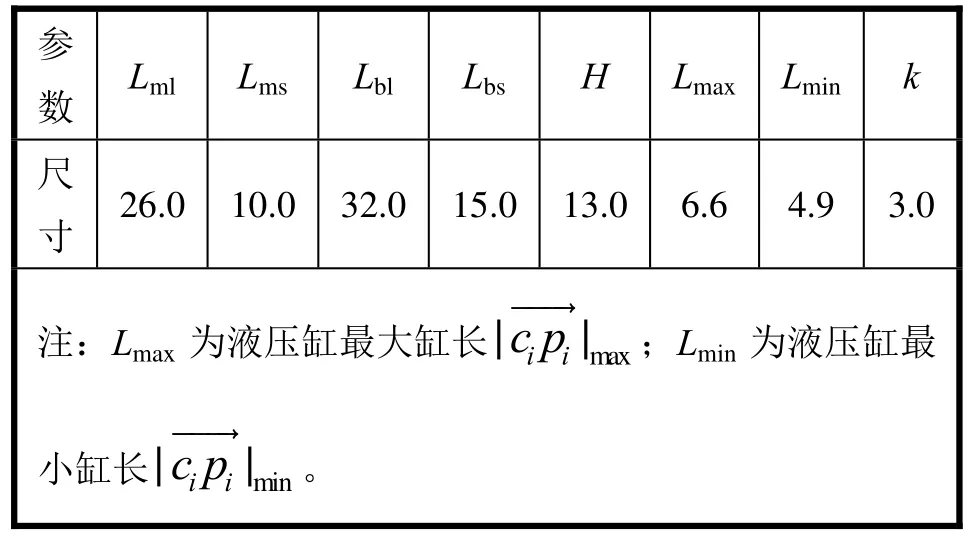

6自由度平台的关键尺寸如表2所示。

表2 平台主要尺寸(单位:m)

船设备重100 t,带自重平衡机构的平台框架与船载设备总计400 t,单组合页链由3只液压缸驱动。在ADAMS环境中建立6自由度平台虚拟机模型,将重力自平衡机构等效为施加在上侧运动平台的一个竖直向上的恒力,平台模型如图5所示。

图5 平台虚拟机模型

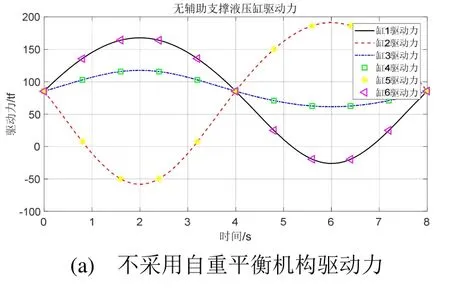

在MATLAB中使用表1、表2数据对平台横荡运动进行反解计算,令活塞杆伸缩数据驱动图5模型中的活塞杆进行动力学计算。采用了自重平衡策略和未采用自重平衡策略的平台仿真得到的液压缸驱动力需求分别如图6(a)、图6(b)所示。

图6 驱动力曲线图

观察曲线可知采用自重平衡机构虽增大了平台整体质量,在动力学计算过程中增加了平台惯性力需求,但因机构运行的加速度较小,且浮力机构抵消了整个机构的自重,系统运动所需的最大驱动力依旧显著降低了67.5%,表明采用自重平衡机构可大大减小驱动系统的工作强度。同时由于自重平衡机构的设置增加了运动台面上支撑点的数量,平台机械系统的刚度得到了有效的提高。

3.2 驱动缸特性分析

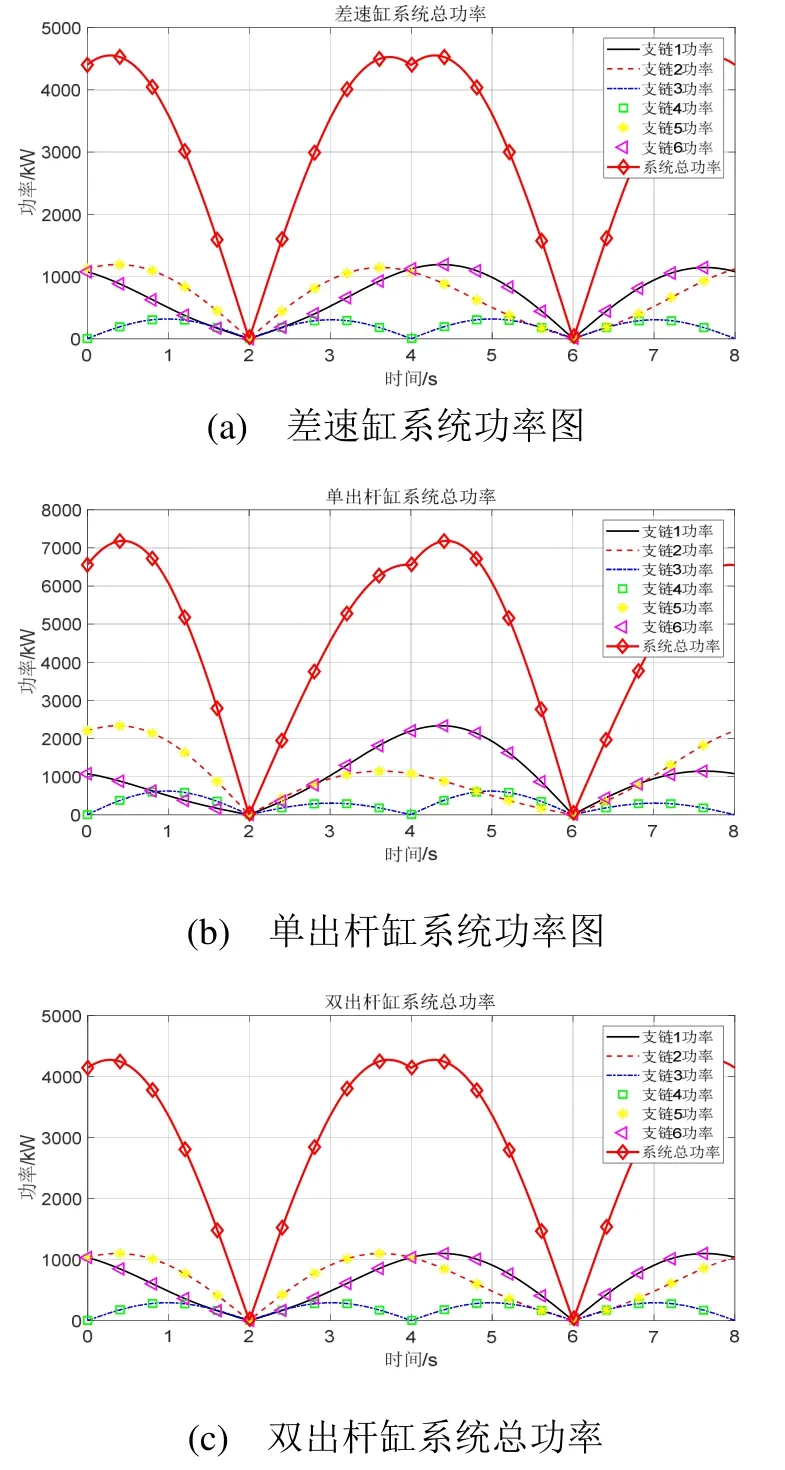

驱动平台运动的双作用活塞式液压缸有双出杆式、单出杆式和差动式3种结构,下面针对本文运动平台特性对3种结构的液压系统功耗与流量进行计算,为减少平台运行功耗提供设计依据。

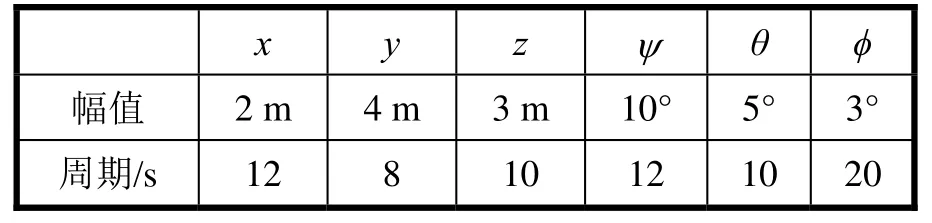

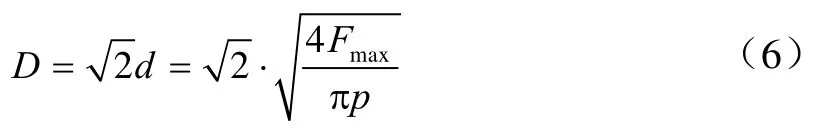

压力恒定工况下,双出杆式液压缸可提供的驱动力与活塞环形面积大小成正比,根据最大驱动力计算出采用双出杆式驱动时系统的横荡运动功耗,如图7(c)所示。两类单出杆液压缸的有杆腔均依靠环形面积驱动,单出杆式无杆腔依靠活塞面积驱动,差速式无杆腔依靠活塞杆面积驱动。为保证差速式缸活塞的推程与回程速度一致,液压缸缸径、活塞杆径与最大载荷关系应满足式(6):

式中:D为液压缸缸径;d为活塞杆直径;p为液压系统压力,p=21 MPa。

计算得出单杆液压缸d1=0.20 m,D1=0.28 m,2类单出杆液压缸驱动的系统消耗功率如图7(a)、图7(b)所示,双出杆液压缸驱动的系统消耗功率如图7(c)所示。

图7 3种驱动方式系统功率对比

由图7可知:差动式驱动比单出杆式驱动的系统平均功耗减少了32.9%,因此不考虑采用单出杆式驱动形式。双出杆驱动较差速缸驱动更加节省功率,但考虑到本平台的大惯性特点,且双出杆缸所需布置空间过大、组成结构复杂故不予采用。综上,选择单出杆差速缸作为本文6自由度平台的驱动机构。

为满足液压系统的恒压大流量需求,提高液压系统驱动效率,借鉴文献[5]中的方法,本文使用大排量定量泵组、大排量恒压变量泵组及大容量蓄能器组构成工作压力为21 MPa的大流量液压站。其中定量泵组提供液压系统驱动控制所需要的最小流量需求,恒压变量泵组提供运动平台工作时需要的平均流量需求,蓄能器组在系统低流量工作时储存泵组提供的多余压力油,在系统大流量工作时与泵组一起提供压力油。

据图6及式(6)计算得到不采用自重平衡机构的液压驱动缸尺寸为d2=0.34 m,D2=0.48 m。不采用自重平衡策略和采用自重平衡策略的平台通过仿真计算得到的系统功耗分别如图8(a)、图8(b)所示。

由图8可知,采用自重平衡机构的平台相对于不采用自重平衡机构的平台能使系统消耗的平均功率减少65.9%,因此自重平衡机构在降低功耗方面具有极大的应用价值。

图8 液压系统功率比较图

4 结论

针对大型船舶设备实船工况的仿真需要,设计了一种大作业空间、高速、重载的超大型6自由度运动平台。通过采用合页比例放大机构,实现了液压驱动缸缸速的等比例减小,延长了密封圈的工作寿命;利用浮球自重平衡机构,降低了液压缸的驱动力及系统功率需求;采用单出杆差速液压缸驱动方式,减少了液压系统的功率消耗,合理布置了支腿机械结构。本文的研究工作,对于大范围高速重载运动模拟平台的设计及实际应用具有一定的指导意义。