基于高厚径比的高频PCB微型钻孔失效工艺研究

杜玉芳 刘湘淼

(深南电路股份有限公司,广东 深圳 518000)

随着5G通信技术的发展,相应的印制电路板(PCB)普遍采用高速基材,线路密度也越来越高。在元器件面积比率不变的情况下,减小通孔直径,可满足BGA通孔布线能力。随着通孔直径的减小,机械钻的孔径从0.3 mm达到0.2 mm左右,而板厚在4.5 mm左右的高速基材背板设计非常常见,那么PCB厚径比(AR)将进一步增大。厚径比值在20:1以上,尤其是超过23:1厚径比的加工难度更大,尤其是在钻孔、电镀的制程中对可加工性、可靠性等方面有更高的要求,如存在不足将引起电气开路、产品功能性缺失等缺陷,使得硬件无法满足上线要求,导致产品报废,也制约着整个行业的发展与进步。

因此,实现该类产品技术能力的突破,不仅能提升公司产品在市场上的竞技能力,也是技术引领创新优势的体现。

1 现状分析

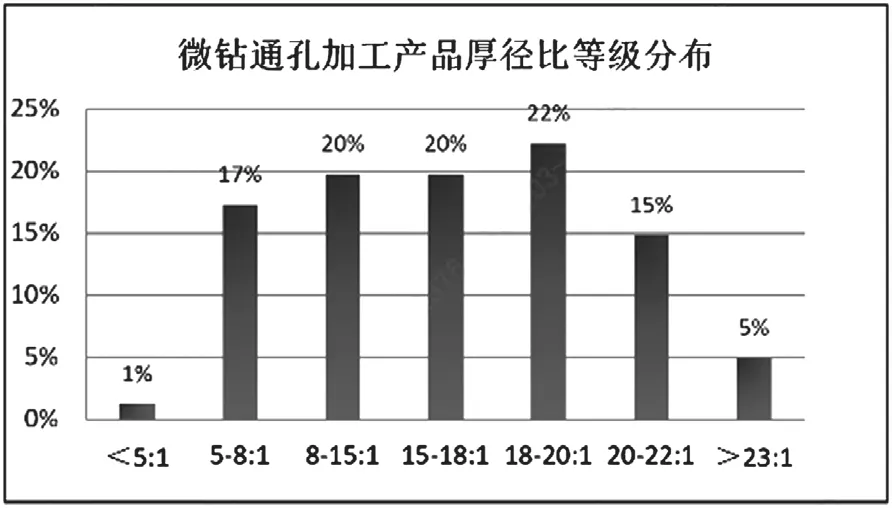

经过对本公司不同材料有微孔设计的产品比例、厚径比的分布状况以及微孔钻孔缺陷进行分析,微钻产品正朝着高速、超高厚径比等方向发展(本文中微孔专指0.2 mm直径的孔)。随着5G产品的全面布局,高速产品的占比持续上升,图1所示为不同类型基材的用量比例。目前公司高速材料(简称H材料)产品,含H1、H2、H3不同种类及其混合材料产品占比已约78%。因H级材料的填料方式、树脂黏度等特性与传统的FR4普通材料的差异,其钻孔加工潜在风险和难度也面临新的挑战。图2所示为不同厚径比孔产品所占比例,目前AR20:1以上超高厚径比产品比例已经超20%,钻孔加工能力不足的问题凸显出来,钻孔加工将会成为产品量产的关键技术瓶颈。

图2 微钻通孔加工产品厚径比程度分布

分析2020年某单个工厂钻孔工序微钻超高厚径比产品的报废,微孔断钻头失效引起的孔损缺陷占到整个钻孔报废缺陷类型的近50%,也是钻孔加工报废最主要的原因,后续文中“失效”视同“断钻失效”。本论文重点针对此问题进行分析研究并进行改善,用于指导生产加工,达到提升公司超高厚径比产品批量加工能力及市场竞争力的目的。

2 微孔断钻失效机理研究

2.1 断钻失效原因分解

微孔钻孔加工中断钻失效的影响因素较多,主要影响因素来自人员、机器、工艺方法、材料等方面。人员的影响因素在于是否有效执行操作文件的要求;而机器方面可能产生的影响因素有主轴夹持力,Runout值(主轴跳动)、吸尘负压、蘑菇头对地的导电电阻大小;工艺方法主要是钻孔的一系列参数,如进头速度,退头速度,钻速等的合理设置;物料方面的影响因素主要是钻头的类型,包含钻头材料、钻头形状等。

2.2 断钻失效理论模型研究

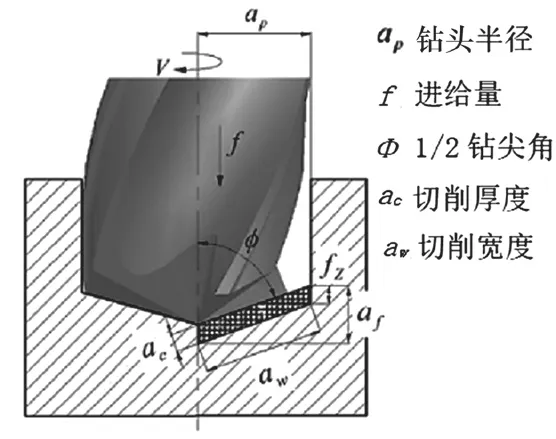

2.2.1 钻孔切削力分析

如图3所示,钻孔在加工的切削过程中时,主切削刃与树脂、铜层接触面产生切削力,在三维空间中分别可以表示为轴向力Fn、径向力Fm、切向力FL。理论情况下,三种受力在空间中形成动态平衡时则可以稳定、高效的加工出高质量的产品。在超高厚径比产品微钻加工过程中,切削力受到多种因素的影响,如:

图3 钻头钻孔的受力图

(1)轴向力Fn是钻头垂直板面往下钻孔的力,受主切削刃磨损程度加重、进头速度增加而变大。

(2)径向力Fm是(垂直于钻头旋转方向的力),切向力FL受排屑难度增加而变大。

这些单向受力的增大会使切削合力增加,当钻刀受到的合力超出钻头的屈服强度极限时钻头便会发生断裂,导致断钻失效。

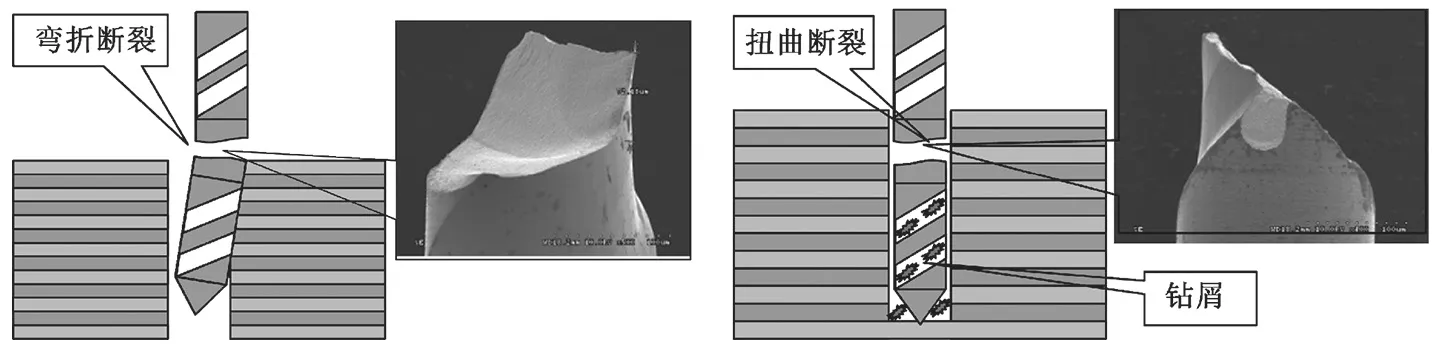

如图4所示,常见的断钻失效形式包括:(1)弯折断裂,多发生在异形孔加工时,因钻刀抗弯能力不足导致;(2)扭曲断裂,多发生在高厚径比、厚铜加工时,因排屑不良或抗扭能力不足导致。

图4 断钻失效类型示意图和钻头断面图

2.2.2 断钻失效类型分析

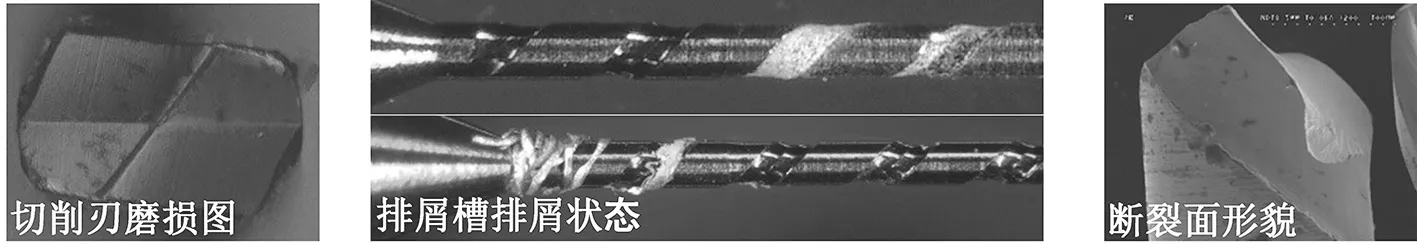

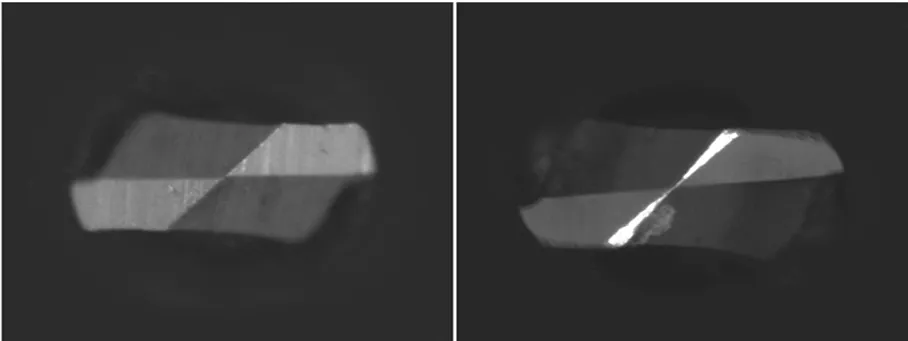

0.2 mm钻头完成对超高厚径比产品加工后,其钻头磨损量、排屑状态、断裂面形貌如图5所示。通过对钻刀的磨损量、排屑状态、断裂面形貌表征分析可知:

图5 微孔加工断钻状态图

(1)钻头主切削刃磨损程度良好,即钻头受到的轴向压力Fn不大。

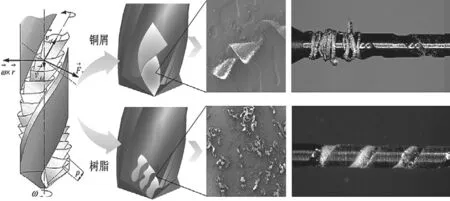

(2)钻头排屑槽出现了排屑不良的现象,堵屑主要为铜丝、树脂两种钻屑,新钻头与磨损钻头对比如图6所示。

图6 新钻头(左图)与磨损钻头(右图)对比图

(3)钻头断裂截面形貌不平整,呈斜台状,与扭断失效类型截面更接近。

基于以上结论,结合钻头实际加工情况可知:因排屑不良引起的切向应力FL增大而导致钻头过载断裂,其失效形式为扭断失效。

2.2.3 切削原理与钻屑量分析

(1)切削过程分析。切削过程示意图如图7所示。

图7 切削示意图

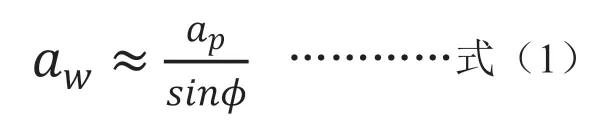

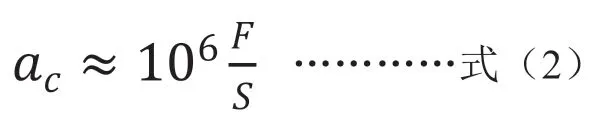

其中,切削宽度aw表达见式(1)所示。

切削厚度ac表达达见式(2)所示,F为进刀速,S为转速

切削体积V表达达见式(3)所示。

(2)钻屑量分析。

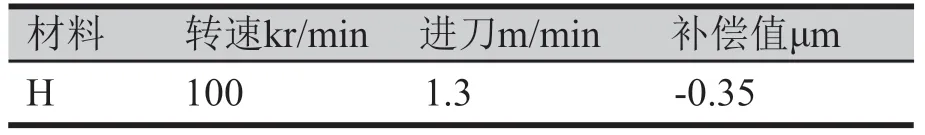

采用公司常见H级材料0.2 mm钻孔加工参数如表1所示。

表1 H级材料加工钻孔参数

根据钻孔参数可以对钻屑进行基本计算,钻屑量宽度:aw≈110 μm;钻屑量厚度:ac≈13 μm;钻屑量体积:V≈6.3×107μm3。

(3)排屑能力分析。

钻孔时的排屑过程如图8所示:钻屑在切削过程中不断产生,主要由铜屑和树脂组成,两者产生的形貌有所差别,但均是在离心力的作用和在后续钻屑的推挤下,沿着排屑槽排出钻头。

图8 排屑示意图

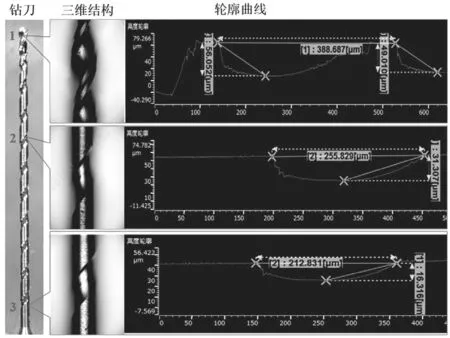

通过三维无损测量技术可以完成钻刀的轮廓数据采集,图9所示为0.2 mm钻刀的三处轮廓采样数据。不难发现,钻头排屑槽设计从钻尖到末端呈逐渐变窄、变浅。钻末处截面尺寸约210 μm×16 μm。

图9 钻头轮廓曲线图

通过对排屑槽数据分析,可以计算得到排屑槽排屑能力。

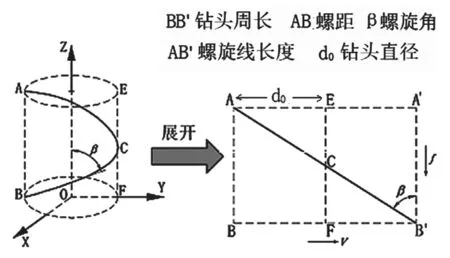

(1)钻头螺旋线以及展开示意图如图10所示。

图10 螺旋线示意图

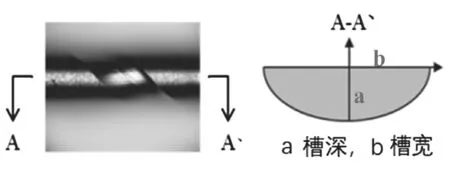

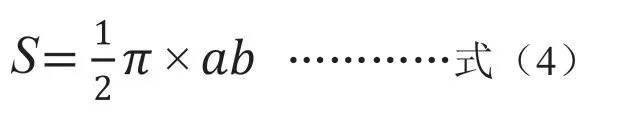

(2)钻头螺旋槽截面示意图如图11所示。螺旋槽横截面积S可表达见式(4)所示。

图11 螺旋槽截面图

(3)钻头模型如图12所示。

图12 钻头三维模型图

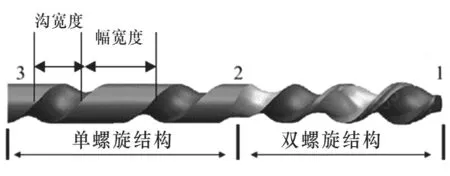

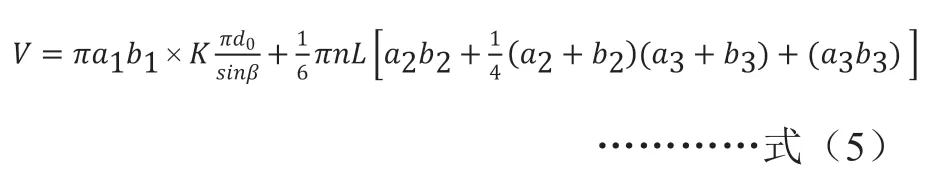

我司使用常规双刃单槽型钻头,排屑槽包含两种结构,前段为双螺旋槽容积为V1,后段为单螺旋槽容积为V2,则:螺旋槽体积V= V1+V2。

根据体积公式:V=S×L,推导出螺旋槽体积表达式见式(5)所示。

其中:K为双螺旋槽系数(双螺旋槽系数是指钻头双螺旋结构中两条螺旋线的长度比值,可由1/计算得到,其中 为螺旋角度),通常取值1.0~1.2为宜;n为螺旋线层数;a1,b1、a2,b2、a3,b3、为钻尖部1、钻中部2、钻末部3螺旋槽的槽深、槽宽值,根据图12对钻头三部位测量得到的三维数据值,带入体积公式可得钻头的排屑能力为式(6)所示。

通过上述对钻屑量与排屑能力的分析,可得出如下结论。

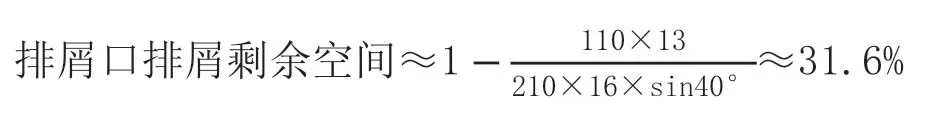

(1)根据前述钻屑量分析钻屑量宽度:aw≈110 μm,钻屑量厚度:ac≈13 μm;以及排屑能力分析中测得钻末处截面尺寸约210 μm×16 μm,计算得到钻头位置3的排屑口处的排屑剩余空间为:

(2)根据前述第2.2.3.2节中钻屑量分析,运用公司现有高速材料的微孔钻孔加工参数计算出的钻屑量体积V≈6.3×107μm3

通过理论上计算可知:钻屑在单个排屑槽横截面空间占用率接近70%,在整个排屑槽中的体积占用率接近80%,表明钻屑无论是在产生还是排出能力上均已接近钻刀排屑极限,加上实际加工的切削过程中,钻屑的形成与排出状,为实时变化的动态量。排屑过程复杂多变,钻屑中的树脂极易形成树脂固化物与铜丝粘连在一起,进一步增大了排屑的难度,也充分证明了现有的加工条件(钻孔参数和钻头结构形状)极易造成钻头排屑不良,进而导致钻头断钻失效。

3 断钻失效改善方案研究

3.1 断钻失效改善方向

对于钻头尺寸而言有刃径比数值,刃径比是指钻头刃长与直径的比值,刃径比通常比加工板件厚径比大,超高厚径比产品对钻头刃径比需求为(25~30):1。相同切削条件下,超高厚径比用钻头产生的钻屑在排屑槽中停留的时间更久,钻屑排出需求空间更大,排屑也更加困难。根据上述断钻失效的分析,如果对钻屑量或排屑能力进行有效的控制,断钻失效问题将有望得到有效改善。

通过上述对断钻失效机理的研究可知,现有加工条件下排屑不良是导致断钻失效的主要原因。因此,优化钻屑量或改善排屑能力便可作为断钻失效缺陷的主要研究方向。

(1)钻屑量改善方向。可以从预钻、分段钻和优化钻孔参数入手。优化预钻、分段钻方式是通过控制每一次进给的切削量来达到降低切削量的目的;优化加工参数的方式则是通过控制进刀速和转速的比值控制(即chipload值),通过降低每一转的切削量,来达到降低切削量的目的。

(2)排屑能力改善方向。可以从优化钻头的螺旋槽角度,沟幅比、芯厚锥度入手。通过优化螺旋槽角度以减少钻屑在排屑槽内停留的时间,达到提升排屑速率的目的;优化沟幅比、芯厚锥度则是通过改变排屑槽横截面积的方式提高钻屑的通过能力,以降低因排屑不良导致的排屑槽堵屑的风险。

我们设计了系列实验板进行断钻影响因素的试验验证,流程为:钻孔→孔化→加厚镀铜→板内取切片观测。

3.2 钻屑量改善研究和结果

3.2.1 预钻改善设计研究和结果

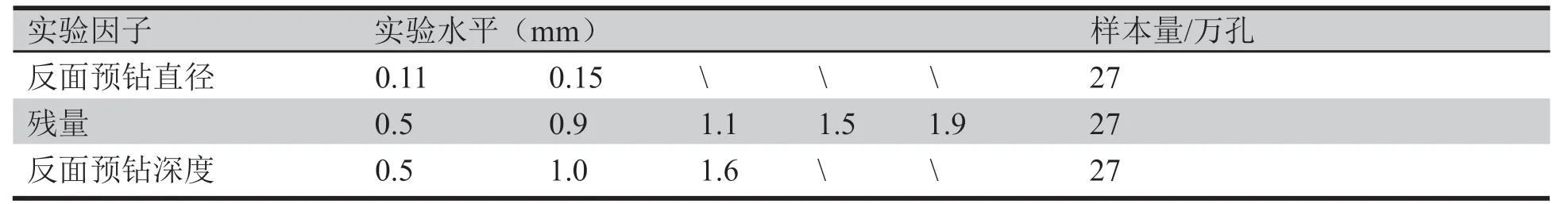

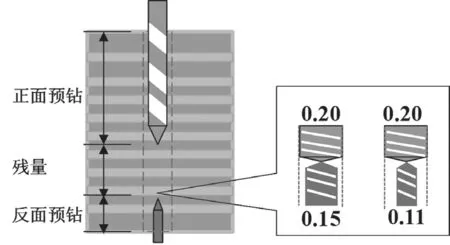

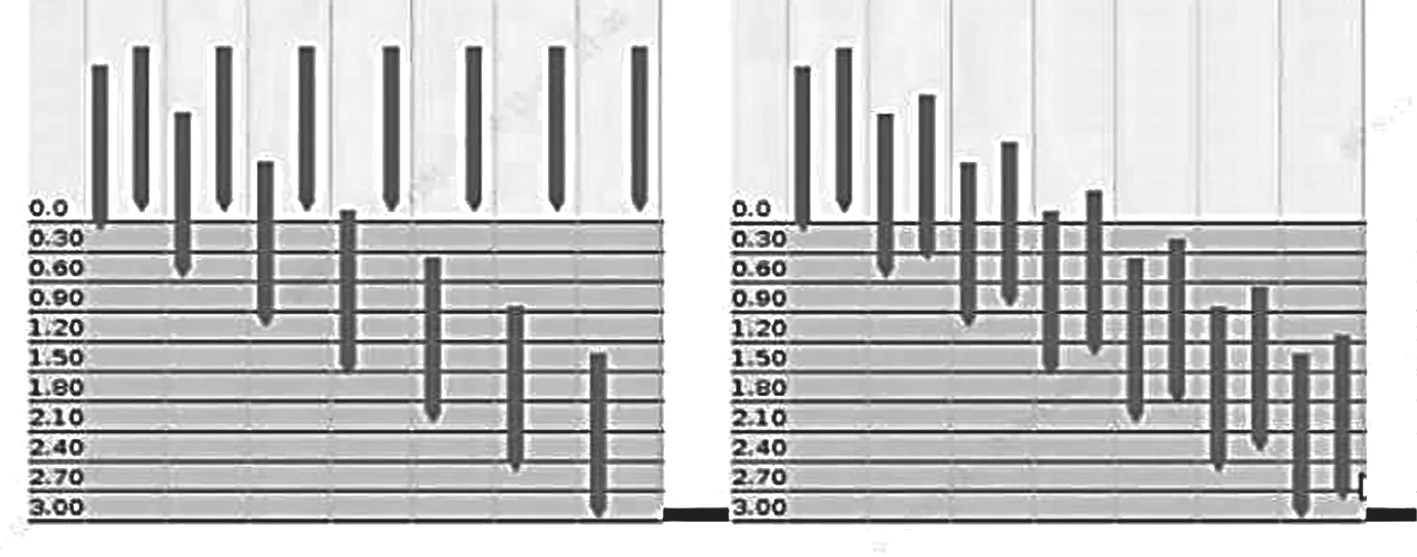

预钻具有良好的钻孔定心、导引功能。此外,其通过预切削的方式,使得钻屑更容易断裂,利于排屑。预钻量由切削残量控制,设计实验如图13所示,设计DOE实验如表2所示。

表2 预钻DOE实验设计表

图13 预钻设计示意图

实验设计中,反面预钻拟采用0.11 mm与0.15 mm直径的钻头,使用0.15 mm直径的钻头预钻时对孔位的定位精度要求更高。

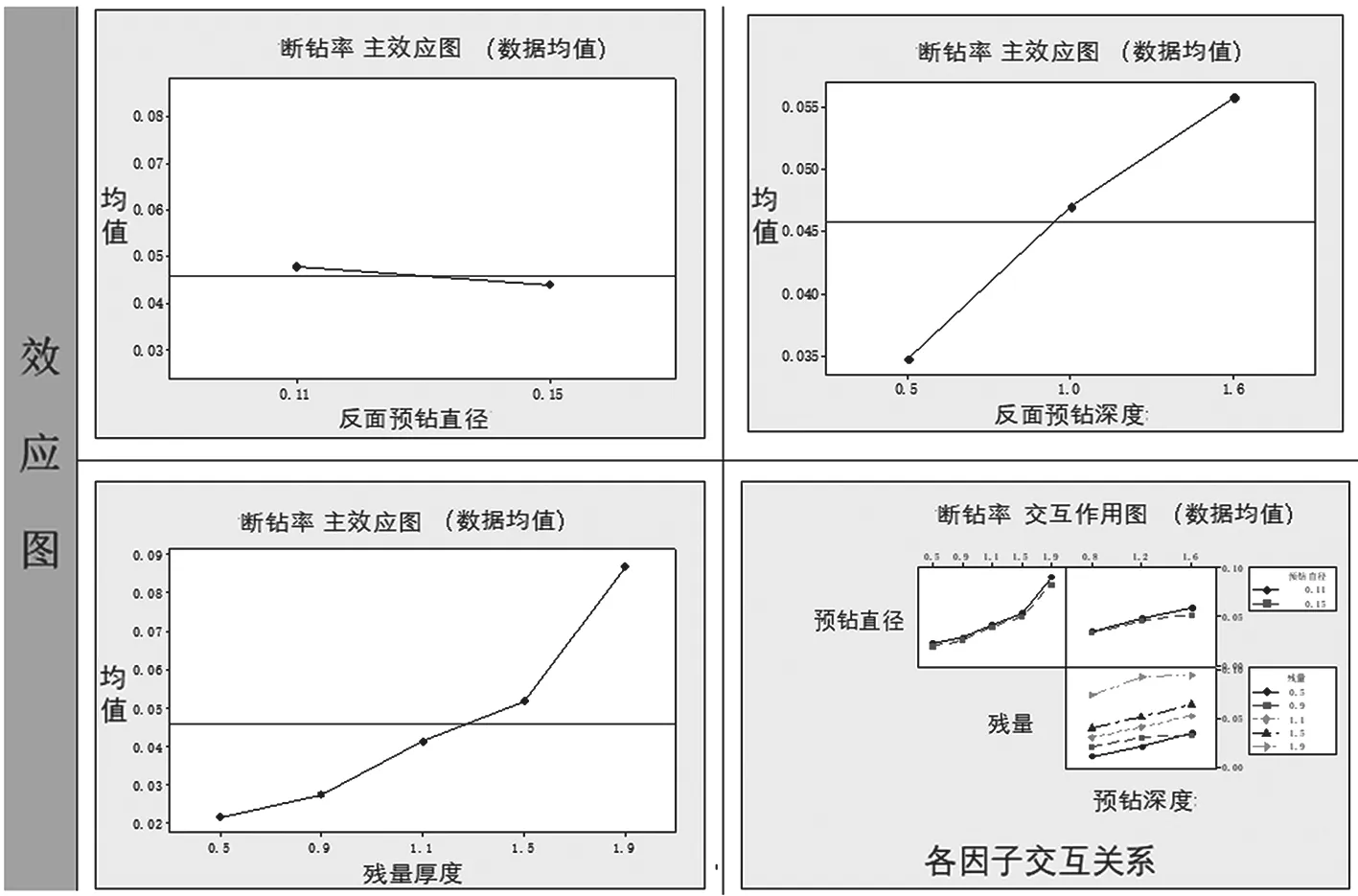

试验目标为0.15 mm钻头预钻时通孔对接单边误差值达到<0.025 mm,0.11 mm钻刀时小于0.045 mm。0.11 mm和0.15 mm的钻刀参数使用目前公司H材料常规加工参数。试验结果如图14所示。

从图14的结果看:(1)断钻率与反面预钻深度和残量厚度呈正相关,较浅的反面预钻深度和残量厚度可有效降低断钻率;(2)反面预钻直径对断钻率有一定的影响,但两者断钻率差别不明显。此外,当反面预钻深度大于1.0 mm时,0.11 mm钻刀断钻率高于0.15 mm钻刀。

图14 预钻设计试验结果关系图

3.2.2 分段钻改善设计研究

钻机设置中,常用的有两种不同的分段钻方式,即standard与chipbreaker分段法,如图15所示。两者区别在于:standard模式每次分钻回刀抬至第一次回刀高度位置,对钻刀具有充分排屑和散热的作用,该模式需要的钻孔时间更长;chipbreaker模式每次分段钻均回刀抬至下钻位置相同高度差的高度,在钻孔过程中实现断屑功能,该模式存在一定的积屑风险。

图15 分段钻方式示意图

高厚径比产品通孔加工多采用分段钻穿,公司现有钻孔通常选用3段钻穿,因考虑到现有钻孔参数计算的排屑槽容量已经达80%,因此,实验设计增加采用4段钻穿进行对比研究。钻孔参数采用现有H材料加工参数,试验结果是4段情况下standard分段加工方式断钻率低于chipbreaker分段钻加工方式,且两种分段钻方式都显示4段钻穿加工断钻率显著低于3段钻穿断钻率。

3.2.3 Chipload参数设计研究

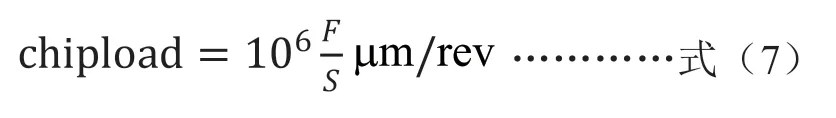

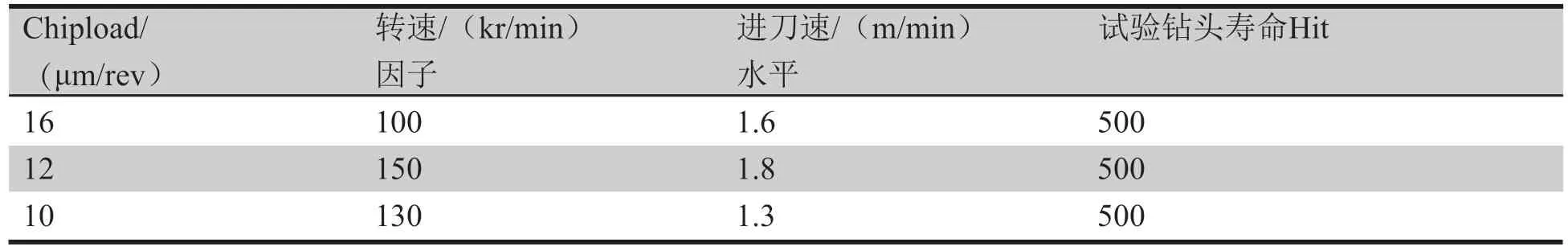

chipload越高单位时间内切削量大,钻屑厚度大,钻屑形态多变;低chipload(切削量)单位时间内切削量小,钻屑厚度小,容易形成稳定的钻屑。作为钻屑表征的基本方法,可表示进刀速/转速,表达式为如式(7)所示。

采用如表3所示的DOE试验对比,得到的试验结果如图16所示。

表3 转速/进刀速水平参数表

从图16的试验结果可知:(1)断钻率与进刀速关系呈正相关,与转速呈现负相关,但随着转速的不断升高,断钻率会有所上升。(2)当转速为130 kr/min,进刀速为1.3 m/min,即chipload为10 μm/rev时,断钻率较低。

图16 chipload试验结果关系图

小结:通过上述对预钻参数、分段钻和chipload的研究可得出,超高厚径比产品0.2 mm钻孔加工方式与加工参数的最优方案为:(1)加工方式:反面预钻(0.11 mm控深0.5 mm)+正面预钻(0.15 mm控深1.0 mm)+正面预钻(0.15 mm预钻X值)+正面钻穿(standard分4段)。其中:X值=理论板厚-1.0 mm;(2)加工参数方面:采用chipload值为10的参数分段钻4次效果最佳。

3.3 排屑能力改善设计原则

钻头的设计在行业内已经趋于成熟,常用的结构类型也基本确定。针对不同的使用场景,钻头结构可通过螺旋角、芯厚、沟幅比等参数进行优化调整。螺旋角是一个十分关键的参数,它不仅影响切削的锋利程度还对排屑和钻头刚度有影响。芯厚越大钻刀刚度越大,则抗弯曲变形的能力越强,那么钻孔时断钻的可能性降低。沟幅比(沟宽度和幅宽度的比值)越高时,虽然钻孔时的应力越大但排屑越快,但相应的钻头的刚性减小断钻概率又有所增加[1]。

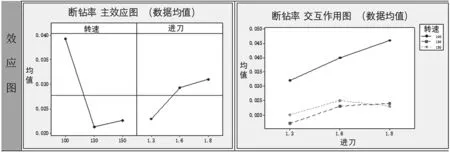

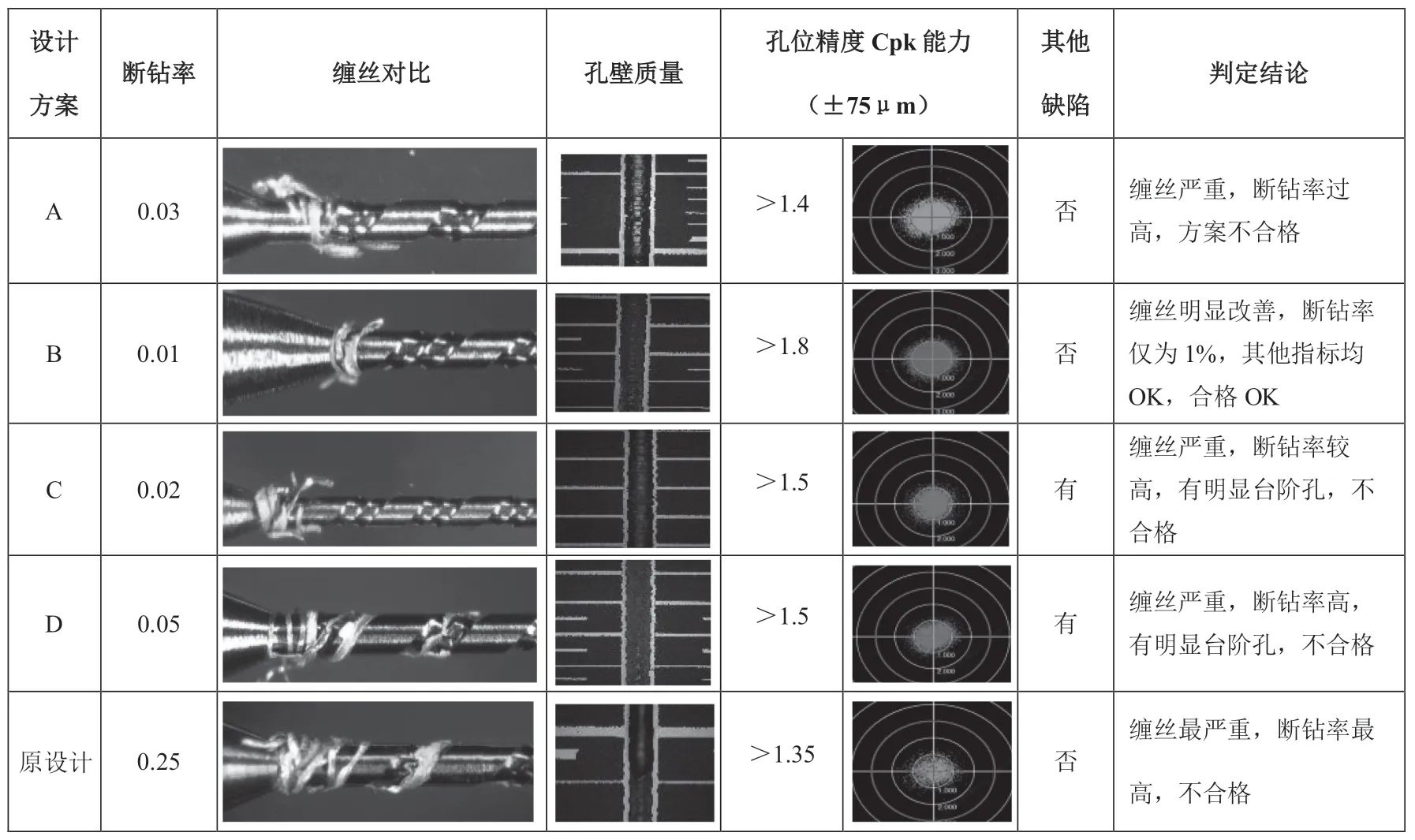

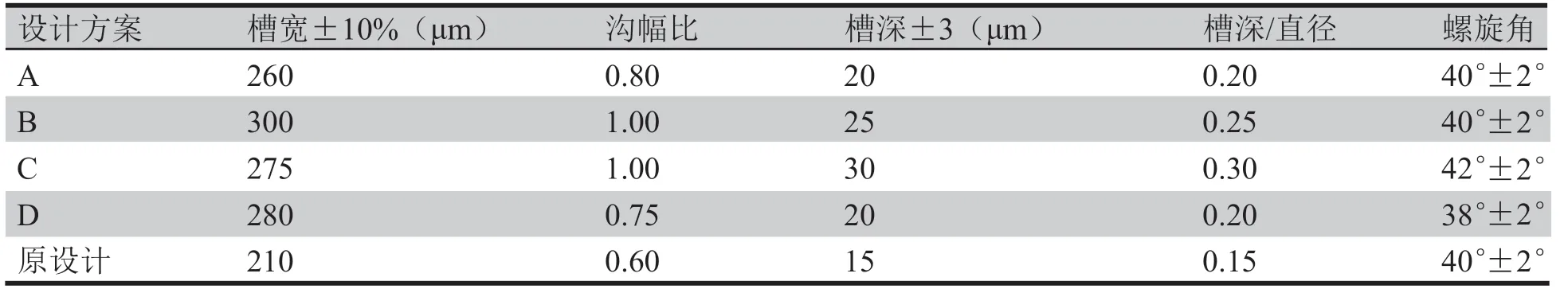

如何平衡这三个参数的达到最佳的微钻钻头是个难点,我们做如下四种设计(见表4所示)。对四种不同设计类型钻头的测试结果如图17所示。

图17 不同钻头设计试验结果

表4 不同钻刀设计方案参数表

通过上述实验,结果表明:

(1)增加排屑槽截面积,可有效降低断钻率;

(2)螺旋角为42°降低了钻头刚性,钻孔有台阶孔风险;螺旋角为38°增加了钻头刚性,但不利于排屑;

(3)当钻头沟幅比约为1.0:1时,断钻失效得到有效改善。因此从这4款新刀型涉及中可以得出,B型钻头的设计目前从断钻率和钻孔定位精度能力最佳,也无其他钻孔不良的钻孔缺陷,具有最佳的性能。

由于钻孔切削是一个极其复杂的过程,本节加工能力的提升出发点从钻头设计出发,根据非圆截面轴抗弯、抗扭K值曲线关系[2],参照公式5结合我们的钻孔参数可以得到理论的排屑能力,新设计优化的钻刀对比原设计排屑能力提升了约1.7 倍。

4 总结

本文高厚径比产品直径0.2 mm钻孔加工能力研究,主要从加工方式和钻刀结构两个方面对断钻进行了分析和改善研究。通过优化改善后的效果明显,尤其是超高厚径比产品加工断钻率由25.50%左右降低至0.95%左右,改善效果显著,但微孔钻孔的工艺能力提升除此之外对机台的性能也有很高的依赖性,因此提升机台的综合性能是下一个可重点研究的方向。