乳化液对钻机回转效率的影响

徐鹏博, 陈逢雷

(中煤科工集团西安研究院有限公司, 陕西 西安 710077)

引言

近年来,我国煤矿瓦斯事故频发,瓦斯含量高、瓦斯超限和煤与瓦斯突出一直是制约矿井生产的主要因素,尤其对采煤工作面防突具有重要意义。煤矿用全液压坑道钻机多采用动力头式钻机,在钻进时通过动力头上的卡盘夹持钻杆在给进机身上前后移动,实现钻具的给进与起拔[1]。小钻机(如煤电钻)钻孔成孔率低;而轻型防突钻机打钻占用人员多,工人劳动强度大,打眼速度慢,而且电气设备多、易失爆,给安全管理工作增加了难度[2-5]。液压钻机具有输出扭矩大、推进快、噪声小、适应能力强等优点, 广泛用于煤矿采煤工作面瓦斯抽放孔、注水孔、探水孔、防突孔等的钻进[6-9]。液压油钻机需要独立配套液压泵站,并且以液压油为工作介质的钻机体积较大、搬迁不方便,在采煤工作面由于作业空间有限,液压油钻机不能发挥其能力[10]。而乳化液泵站作为煤矿井下液压动力源, 源源不断地向采煤工作面提供高压工作介质——乳化液[11]。乳化液钻机直接采用工作面乳化液泵站的高压乳化液作为动力源,无需单独配备液压泵站和电缆拖移装置,结构简单、移动方便、可靠性高[12]。目前国内市场乳化液钻机配置的乳化液马达主要分为摆线马达和非圆马达。摆线马达内部涂有防腐防锈涂层,这种马达由于批量生产,价格便宜,但是使用乳化液作为工作介质后由于乳化液润滑性不足导致马达寿命短、效率低;非圆马达由于内部采用非圆结构,在转子围绕着定子往复回转的过程中不停吸油和排油,机械效率极高,同时马达的寿命也得到了极大的提高。本研究选取2款马达为研究对象。

1 乳化液钻机的研制

1.1 钻机结构

给进装置是全液压钻机最主要的执行机构之一,钻进过程中给进机构实现的主要工作是钻具的给进和起拔[13]。乳化液钻机主要应用在综采工作面附近,用于瓦斯抽放孔的施工。由于综采工作面空间狭小,不利于履带钻机施工,所以乳化液钻机采用架柱式结构(本项目涉及工业性试验,所以未设计机架)。钻机主要由给进装置和动力头水便两大部分组成,如图1所示。

1.给进装置 2.动力头水便

动力头水便为动力头和水便的刚性联接体,前部为水便和主动钻杆,起到钻孔时通水的作用;后端为动力头,动力头与马达采用平键联接,后透盖设计成可以联接摆线马达和非圆马达,而不需要过渡装置进行联接,缩短了测试过程中更换马达的辅助时间,提高了测试效率。

1.2 工作原理

乳化液钻机的动力来源于综采工作面的乳化液泵站,液压系统原理如图2所示。主进液为系统提供高压乳化液,主回液为系统的低压乳化液回流通道,为了整个液压系统的安全性,在主进液和主回液之间布置了安全阀,设定压力为16 MPa,进液压力表和回液压力表能实时显示系统的压力,以便操作人员观察系统运行状况。回转手动阀用于控制回转马达的正转和反转,给进手动阀用于控制给进液压缸的伸出和缩回,在回转马达和给进液压缸的回路上分别布置了调速阀。这样在施工时可以根据地层条件配比合适的回转马达转速和给进液压缸速度,在提高钻进效率的同时,可预防安全事故的发生。

1.回转手动阀 2.给进手动阀 3.回转调速阀 4.给进调速阀 5.回转马达 6.给进液压缸 7.主溢流阀 8.进液压力表 9.回液压力表

2 乳化液选型及配比浓度研究

为了研究不同型号乳化液以及乳化液在不同浓度时对乳化液钻机性能参数的影响,选用符合MT 76—2011《液压支架用乳化液、浓缩液及其高含水液压液》标准的HFAE10-5型液压支架用乳化液、HFAE15-5型液压支架用乳化液和HFAE25-5型液压支架用乳化液3种型号,其适用硬水等级及硫酸根离子含量如表1所示。

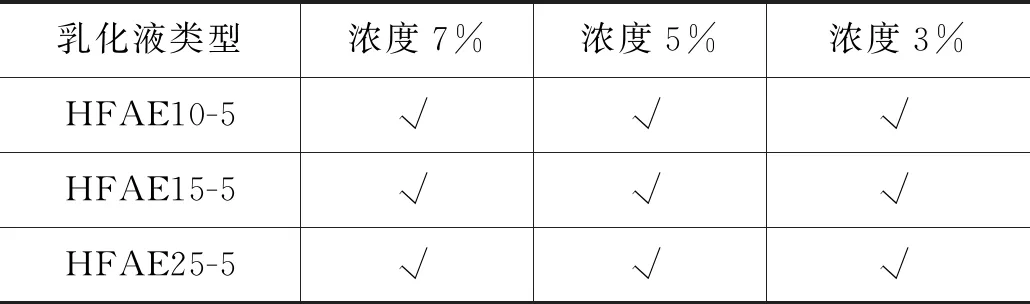

煤矿一般按MT 76—2011《液压支架用乳化液、浓缩液及其高含水液压液》标准将乳化液与水配比成5%的浓度,但是本次试验对象为钻机,主要目的是测试不同类型及不同浓度乳化液对钻机回转效率的影响,所以将3种乳化液分别与水配比成7%,5%和3%3种浓度,共计9种测试液,如表2所示。

表2 乳化液与水配比浓度

3 测试数据分析

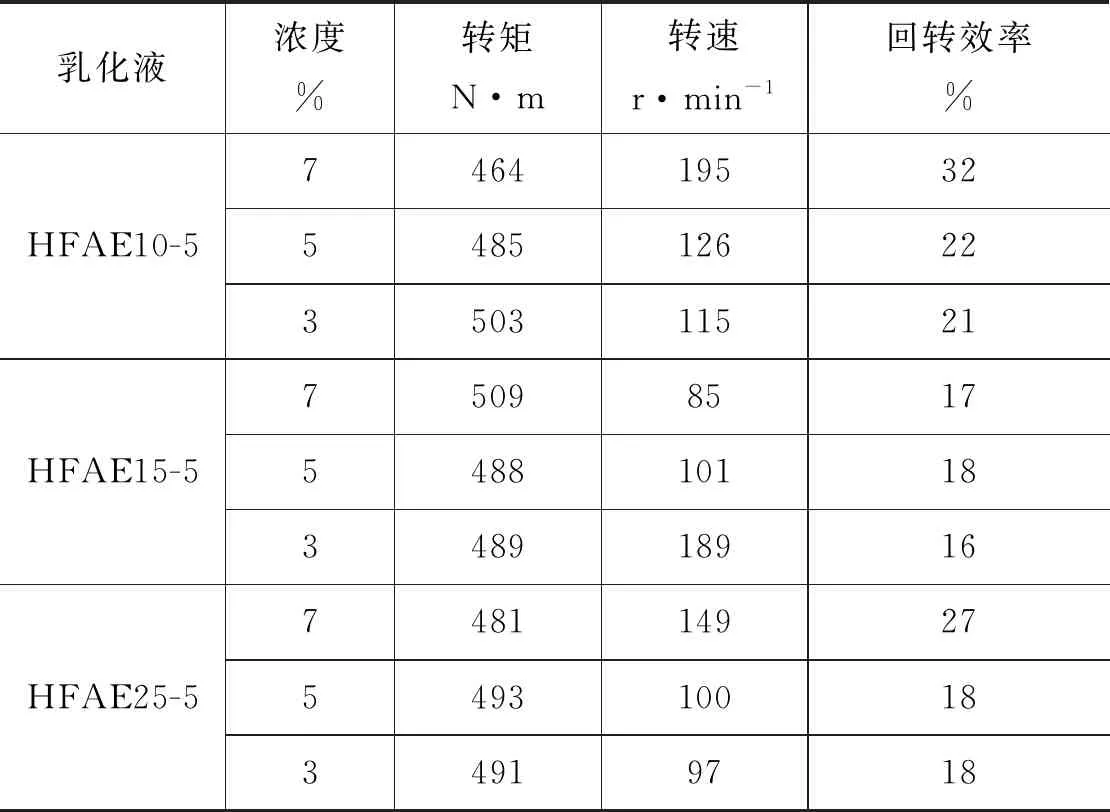

在国家安全生产西安勘探设备检测检验中心的15000 N·m煤矿坑道钻机综合性能检测试验台上进行检测,如图3所示。检测是将乳化液钻机接通乳化液泵站,钻机动力头输出的扭矩和转速通过钻杆传递到检测台主动轴,主轴通过变速箱的加载实现钻机动态扭矩和转速的测量,检测按照乳化液型号分为3个阶段进行,3款马达测试数据如表3~表5所示。

图3 钻机室内检验

表3 MRF160马达测试数据

表4 BM4U-200马达测试数据

表5 BM4U-252马达测试数据

分析表3~表5,非圆马达MRF160、摆线马达BM4U-200和摆线马达BM4U-252在HFAE10-5型、HFAE15-5型和HFAE25-5型3种液压支架用乳化液的配比浓度分别为7%,5%和3%的3种浓度下,分别测试回转效率c,得到图4~图6所示。

图4 3种马达在乳化液浓度为7%时测得的回转效率曲线图

图5 3种马达在乳化液浓度为5%时测得的回转效率曲线图

图6 3种马达在乳化液浓度为3%时测得的回转效率曲线图

从图4可以看出,MRF160马达在乳化液浓度为7%时,在HFAE10-5、HFAE15-5、HFAE25-5 3种型号乳化液中测试的回转效率基本保持在33%不变,BM4U-200马达和BM4U-252马达在乳化液浓度为7%时,在HFAE10-5型乳化液中测得的回转效率最高,分别达到了35%和32%;在HFAE15-5型乳化液中回转效率又迅速降低,分别降至19%和17%,在HFAE25-5型乳化液中测得的数据又恢复上升,达到了27%。分析原因是因为MRF160马达为非圆结构,容积效率高,所以测得的回转效率也比2款摆线马达高。2款摆线马达在乳化液浓度为7%时, HFAE10-5型乳化液中测得的回转效率明显高于在HFAE15-5型和HFAE25-5型乳化液中测得的回转效率,是由于测试兑比的是西安市自来水,水质较软,HFAE10-5型乳化液在这种水质中更容易溶解,所以配比的乳化液溶液更适用于乳化液钻机工作。

从图5可以看出,MRF160马达在乳化液浓度为5%时,在HFAE10-5、HFAE15-5、HFAE25-5 3种型号乳化液中测试的回转效率基本保持在33%不变。BM4U-200马达和BM4U-252马达在乳化液浓度为5%时,在HFAE10-5型乳化液中测得的回转效率最高,分别达到了27%和21%;在HFAE15-5型乳化液中回转效率又迅速降低,分别降低21%和18%;在HFAE25-5型乳化液中测得的数据基本稳定在27%。原因是MRF160马达为非圆结构,容积效率高,所以测得的回转效率也比2款摆线马达高。2款摆线马达在乳化液浓度为5%时, HFAE10-5型乳化液中测得的回转效率明显高于在HFAE15-5型和HFAE25-5型乳化液中测得的回转效率,是由于测试兑比的是西安市自来水水质较软,HFAE10-5型乳化液在这种水质中更容易溶解,所以配比的乳化液溶液更适用于乳化液钻机工作。

从图6可以看出,MRF160马达在乳化液浓度为3%时,在HFAE10-5、HFAE15-5、HFAE25-5 3种型号乳化液中测试的回转效率基本保持在33%不变。BM4U-200马达和BM4U-252马达在乳化液浓度为3%时,在HFAE10-5型乳化液中测得的回转效率为21%;在HFAE15-5型乳化液中回转效率分别降至16%和20%;在HFAE25-5型乳化液中测得的数据分别为18%和22%。原因是MRF160马达为非圆结构,容积效率高,所以测得的回转效率也比2款摆线马达高。

对比图4~图6非圆马达MRF160马达在测试时回转效率基本保持在33%,摆线马达回转效率随着乳化液浓度从7%降至5%而迅速降低,乳化液浓度从5%降至3%时,马达回转效率基本保持在20%左右,可以得出结论,BM4U-200型摆线马达和BM4U-252型摆线马达在乳化液浓度为3%~5%时,回转效率基本在20%。

从表3~表5中看出,在HFAE10-5型乳化液浓度5%、系统压力为16 MPa时,非圆马达MRF160转速为264 r/min,扭矩为318 N·m,摆线马达BM4U-200转速为183 r/min,扭矩为401 N·m,摆线马达BM4U-252转速为126 r/min,扭矩为485 N·m。

4 结论

(1) 非圆马达和摆线马达都可以作为乳化液钻机马达使用,3个马达在乳化液浓度为7%时回转效率均在33%左右,能够输出较大扭矩;

(2) 非圆马达回转效率明显优于摆线马达,随着浓度的变化,非圆马达回转效率基本保持不变,但是摆线马达随着乳化液浓度的降低,回转效率直线降低;

(3) 不同的乳化液对回转马达的效率影响比较大,要根据水的硬度选择适合的乳化液型号。