不锈钢抛物线形件阶梯拉深法成形传递模设计

成波

美特富精密拉深技术(无锡)有限公司 江苏无锡 214000

1 序言

不锈钢具有耐腐蚀、耐磨、强度高且表面粗糙度好等优点[1],其应用越来越广泛,工艺性能也在不断改进。不锈钢的加工工艺有别于普通钢板,抛物线形件需要经过多次拉深,过渡形状处理不当会出现波纹、折皱及破裂等缺陷。采用冲压拉深,生产效率高、零件表面粗糙度好、报废率低且能够加工形状复杂的零件[2]。同时采用多工位传递模[3,4],能够实现冲压拉深过程的自动生产,提高了效率和安全性,降低了人工成本。但不锈钢屈服点高,易产生裂纹[5];薄板加工时冷作硬化,易出现折皱[6];拉深时粘接瘤[7]易造成模具磨损,从而划伤零件。因此不锈钢产品在开发时要充分考虑材料性能、产品的形状尺寸、拉深次数、工艺参数和模具结构等,从而获得稳定的加工工艺。

2 304L不锈钢材料性能

304L不锈钢属于奥氏体不锈钢,wt(C)<0.03%。通常来说,碳含量越少,成形性能越好。影响材料冲压拉深性能的指数主要是硬化指数n值和厚向异性系数r值,n值和r值都是越大越好。相比普通碳钢,奥氏体不锈钢的硬化指数n值较大,因此具有良好的拉深成形性能,但其厚向异性系数r值相对较小,所以极限拉深系数低于低碳钢。针对以上特点,奥氏体不锈钢在首次拉深时应尽可能增加变形程度,再次拉深时可以适当减小变形程度。

其次,304L不锈钢在拉深过程中易在模具凹模的R角处产生粘接瘤,影响凹模使用寿命,且在拉深后,产品底部R角等变形较大处残余应力较大,易折皱开裂,一般要通过剪切或去应力退火来消除残余应力。

3 深抛物线形产品的形状尺寸

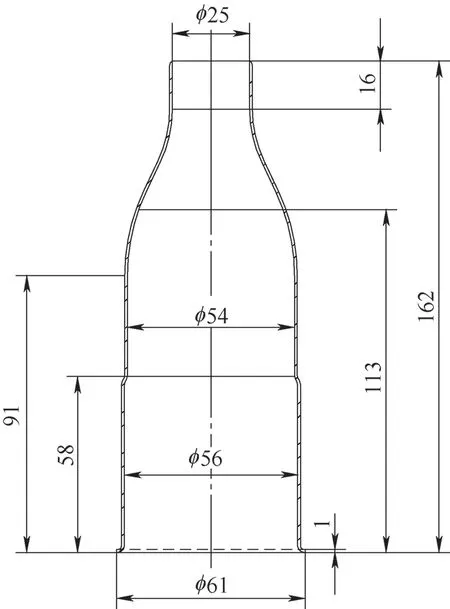

产品为汽车加油口,其尺寸及形状如图1所示。口部壁厚1mm,产品各部分的壁厚≥0.9mm。零件的总高度为162mm,最大直径为61mm,内径有3种不同的尺寸,分别是f56mm、f54mm以及f25mm。该产品相对高度为162/61=2.66,远大于1,因此需要多步拉深成形。

图1 产品尺寸形状

f54mm与f25mm之间的过渡为抛物线形,抛物线区域的高度为55mm,相对高度为55/54=1.02,对于304L材料属于抛物线形拉深件(相对高度>0.6),不能一步拉深成形。对于相对高度>1的抛物线形件,可以采用阶梯拉深法成形,也就是在保持阶梯直径不变的情况下,采用多道拉深工序,将产品拉深成近似形状的阶梯形圆筒件,该阶梯的外形与产品内形相切,最后再进行整形,消除过渡的压痕,从而得到壁厚相对均匀的产品。

4 毛坯尺寸计算及确定拉深工艺

相对高度为2.66,直径为61mm,取修边余量=6mm,计算毛坯直径。

考虑到304L不锈钢的材料特性,先将圆饼拉深为f56mm的圆筒,然后拉深成形f54mm的内径形状,之后再在f54mm的基础上使用阶梯拉深法拉出抛物线形,最后拉深成形f25mm的口径。可以根据最终成形的尺寸取不同的拉深系数,该产品由f186.84mm的圆饼拉深至f56mm的圆筒,可以分4步进行,取首次拉深系数为0.35,其他各次的拉深系数递减。由于拉深完成后要进行深抛物线形的拉深,为了防止加工硬化,因此第4步的拉深系数可以适当小一些。该过程为图2中的首次拉深至第4次拉深。

由f54mm拉深至f25mm的过程中,涉及阶梯拉深法成形抛物线形,分3步拉深完成。拉深的圆筒件外形呈阶梯状,均在抛物线件内壁外形内,经过最后一步整形加工,最终胀形完成抛物线形状的肩部以及f25mm的口部,该过程为图2中的第6次拉深至最终胀形整形。

图2 拉深工序

5 多工位传递模设计

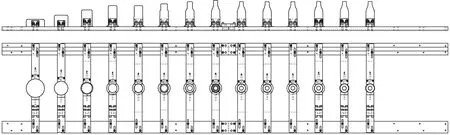

根据拉深工序图设计出的传递模共有14个工位,整体尺寸为3200mm×840mm×600mm。工序排列见表1,总体结构如图3所示,每道工序在对应序号的工位上完成。

表1 工序及成形工艺

图3 传递模结构

工位1为落料工位,在圆饼冲裁完成后,由推料杆将圆饼推至工位2,即首次拉深工位,也称为冲杯工位。如上所述,在工位2~工位5上完成产品圆筒形状的4步拉深成形,在工位6上完成产品中间台阶形状成形,在工位7~工位9上完成产品抛物线形状的三步阶梯拉深法成形,在工位10上完成产品头部圆筒形状整形以及将产品肩部由阶梯形整形为抛物线形。在工位11上完成底部的法兰整形,使产品底部法兰和侧壁成90°,为进入剪切工位做准备。工位12为产品的整体整形工位,即整形产品所有的内径及外径。在工位13上完成产品顶部冲孔,在工位14上将多余的法兰材料切除。

模具结构设计时需注意以下几点。

1)由于产品尺寸大,相对应的各工位的模具尺寸也较大,需要选择合适的步距,防止各工位之间的模具发生干涉。

2)选择将拉深模具的冲头固定在机床台面上,而凹模则固定于上滑块,即通过T形螺栓固定在机床上,随滑块的上下运动完成冲压过程,冲压的方向与传统冲压拉深的方向相反。这种设计主要是为了使各工位样件脱模顺畅,脱模采用氮气气缸加机械顶杆。

3)在模具上设计工位时要注意适当添加空工位(即过渡工位),这样做的优点在于能够合理分布模具冲压过程中的冲压力,而且如果之后需要达到产品的其他要求,也可以增加检测工位或者其他整形工位。

图4为其中一个拉深工位的3D装配图,由于该产品有阶梯且抛物线也是由阶梯拉深法成形,因此设计拉深工位时需要特别注意拉深的高度,冲压生产过程中模具的模高是固定的,通过设计凹模座的高度来决定拉深的高度。同时在凹模座上增加安全支撑杆,防止拉深时出现过度拉深,造成工艺不稳定,致使工件尺寸不合格。托料板对工件起到压紧作用,防止拉深时发生工件移位,进而出现歪斜的情况。

图4 拉深工位3D装配

前后工位之间的工件转移是通过传动装置来实现的。该传动装置包括传动臂及夹紧手指,根据各工位工件的外径尺寸,可设计不同尺寸形状的夹紧手指。根据机床台面布置及模具实际大小,设计工位之间的步距为180mm,各工位之间的传递步距固定,因此可以采用通用的传动臂,夹紧手指的安装位置可以根据各工位的位置进行排布,传动装置如图5所示。传动装置共能完成14个传递动作,由于是采用推杆将圆饼从落料工位推进至工位2,因此设计夹紧手指时只需从工位2传送至工位3处开始设计,最后的夹紧手指是将生产的成品传递到输送带或者收料通道内,完成工件的自动传送。

图5 传递模传动装置

传递模的传动臂及夹紧手指设计时应注意以下几点。

1)为了保证传动臂稳定高效地运行,要求传动臂质量轻。包含夹紧手指在内,多采用铝制材料,能防止夹紧手指损伤产品外表面导致的表面质量问题。

2)跟模具一致,需要在机械臂上增加过渡工位,以实现产品的其他特殊要求。

3)各工序要求一致,在调试过程中,需要判断各手指的夹紧程度,优先保证整形工件的夹紧。

4)可以在夹紧手指上设计传感器,手指未夹紧工件时能自动报警并停机,从而实现自动化生产中的防错功能。

6 模具制造及试模

304L奥氏体不锈钢的强度大,对应的成形模具冲头可以采用粉末钢,凹模采用硬质合金钢。由于这两款钢的价格较高,模具实际设计时各工位冲头凹模的尺寸应尽量减小,并使用成本较为低廉的模具钢作为填充件,达到降低成本的目的。同时为了提高冲头凹模的寿命,降低使用成本,冲头凹模都需要进行涂层,涂层能够使冲头凹模的表面具有足够的硬度和耐磨性,提高模具表面的散热能力和润滑能力。在试模过程中如果表面出现产品粘接瘤,需及时对冲头或者凹模进行抛光,否则缺陷会逐渐扩大。

304L不锈钢冲压过程中所需的能量比软钢高50%以上,温度过高会加剧模具的磨损并出现粘接现象,因此拉深过程中使用的乳化液通常要比碳钢拉深时浓度更高。在模具的凹模座上开设乳化液管路,以喷淋的方式对冲头凹模进行冷却,带走冲头凹模的热量。模具试模如图6所示,传动臂及夹紧手指在调试后均能完成夹紧及送料动作,运行良好。

图6 模具试模

模具调试在400t压力机上进行,使用20%浓度的乳化液提高加工性能,不断试模后,压力机节拍稳定在15~20次/min,最终产品如图7所示。产品的内、外径尺寸及高度符合图样的尺寸要求,口部壁厚>1mm,侧壁壁厚>0.9mm,壁厚良好。零件表面抛物线区域内有轻微的拉深痕迹,后续需要进行去应力退火和整形,从而满足产品的最终形状要求。

图7 最终试模产品

7 结束语

304L不锈钢的材料特性、工艺开发以及模具制模、试模都区别于普通碳钢,设计拉深工艺时,应保证首次拉深的拉深比大,其后拉深比逐渐减小。对于抛物线形的拉深产品,可以通过阶梯拉深法成形抛物线形状,设计多工位传递模实现各工位之间工件的传递,从而实现自动生产。试模结果证明,阶梯拉深法以及多工位传递模具能够完成抛物线形拉深产品的开发生产,可以为抛物线形相关零件的成形及加工提供参考。