非标准棱镜反射装置测量精度探讨

周亚军,蔡少云,上官学帅,岑 超

(1.中交二航局第四工程有限公司,安徽 芜湖 241060;2.东南大学,江苏 南京 211189)

0 引 言

目前,我国的桥梁建设快速发展,在大江大海上出现了多座大跨径大型桥梁,桥梁的施工工艺也越来越复杂多样,其中,短线法预制节段梁施工方法有施工工期短、质量可控等优点,应用在多个大跨径桥梁中,如沪通长江大桥、崇启长江大桥等。

短线法预制节段梁匹配精度要求高,测量精度控制在1 mm,在预制生产过程中,为了保证精度,一般采用智能全站仪测量来控制节段梁的几何形状,由于节段梁预制的胎架复杂性以及梁体预制过程中的动态性,工厂化生产的标准棱镜反射装置在架设、功能和精度上不能满足要求,为此需要设计和定制适合现场预制环境、便于测量和满足精度的非标准棱镜反射装置[1-2]。

1 智能化全站仪目标识别原理

智能全站仪自动识别照准测量技术(Automatic Target Recognition简称ATR)[3]是反射棱镜的搜索、照准和测量过程。在人为干预下全站仪粗略照准棱镜后开始螺旋式或矩形式棱镜搜索。当棱镜的光斑出现在视场,停止搜索,进入照准状态,通过图像处理技术计算望远镜十字丝中心与反射棱镜中心的水平和垂直偏差量,同时驱动望远镜转向棱镜中心直致中心偏差在预定限差范围内开始测量过程。主动式发射激光束并接受反射棱镜的回程光束确定角度剩余偏差值和距离,从而获取反射棱镜点的3D位置关系。

2 棱镜制作工艺

常用的反射棱镜是沿玻璃立方体对角线的垂直面切割形成直角锥体,通过研磨、抛光和直角面镀反射层和入射面镀增透层而形成直角反射棱镜,如图1(a)所示。

图1 直角反射棱镜

根据反射棱镜入射光经过棱镜内3个直角面全反射形成出射光的平行特点,按照光线垂直入射时具有反射面积最大的特性,OA′、OB′、OC′为棱镜3条边OA、OB、OC在对面直角面的成像,其重叠部分为棱镜的有效反射面积,如图1(b)和图1(c)所示,有效反射面积计算公式:

(1)

式中,S0为有效反射面积,a为直角锥体的边长[4]。

3 非标准棱镜反射装置组成结构和误差源分析

非标准棱镜反射装置由对点联接件、棱镜框和棱镜三部分组成,影响测量精度的因素有对点联接件的对中误差,镜框制作、棱镜制作、作业环境等。

3.1 对点联接件的对中误差

对点联接件有两种类型。一种如图2(a)所示,配有圆水准气泡或长水准管气泡,用以保证对点联接件铅垂,对中误差计算公式:

Δ=h·sin(θ)

(2)

式中,h为棱镜中心到测点的距离,θ为气泡的精度。另一种不需要气泡使对中联接件保持铅垂,可通过几何关系推算出结构物特征点的三维坐标,如图2(b)所示;也可将对中联结件机械加工后,将棱镜中心作为构造物的一个特征点考虑,如图2(c)所示,由于机械加工精度一般可达到0.05 mm以内,所以图2(c)对点联接件具有很高的精度且稳定性好,能够适应构造物的动态高精度测量。

图2 对中联接件类型

3.2 棱镜框制作

棱镜框采用机械精加工制作,与棱镜和对点联接件的配合度可以达到0.05 mm精度;棱镜框外表面镀弱反射涂层,以消除对ATR的干扰。

3.3 棱镜制作和操作不当引起的误差

棱镜制作和操作不当引起的误差来源有:棱镜锥体直角面误差、玻璃折射率误差、有效反射面积大小、入射光入射角度偏差以及测量环境。

3.3.1 棱镜锥体直角面误差

棱镜锥体的三面直角误差是影响反射光发散角的主要因素,棱镜制作时,要求3个直角面相互垂直,以保证光路入射光线和反射光线的绝对平行。三面直角误差引起的反射光线发散角计算公式:

(3)

式中,n为玻璃折射率[1],δ12、δ13、δ23为棱镜直角面的直角误差。发散弧长计算公式:

S1=D·sin(θf)

(4)

式中,D为距离,θf为反射光线发散角。棱镜按直角误差分±2″、±5″和±10″3个级别。

3.3.2 光学玻璃折射率误差

光学玻璃中的气泡和杂物含量是影响折射率的主要因素,折射率偏差级别和偏差值是基于ISO 12123,不同等级Step1~Step3折射率误差为0.000 1至0.000 5之间[2],折射率误差可以引起入射光线在棱镜内部的光程差。光程计算公式:

(5)

式中,n为折射率,a为棱镜直角边长,i为入射角[4]。

3.3.3 棱镜有效反射面积

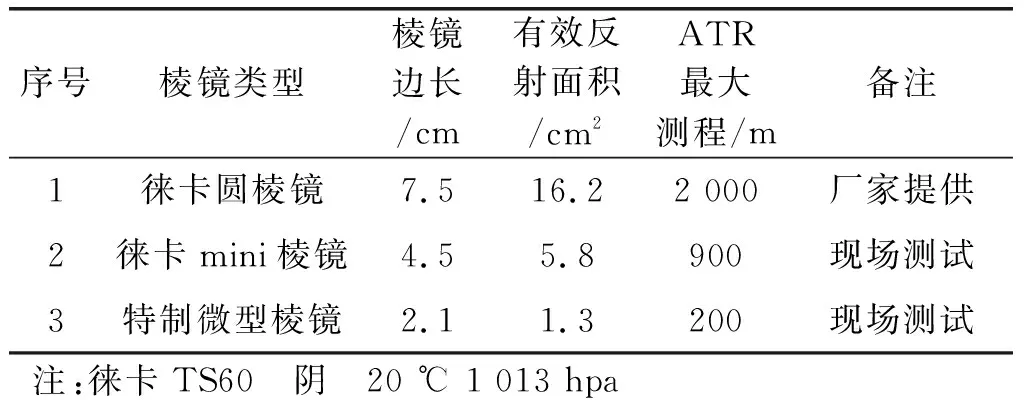

棱镜有效反射面积是影响智能全站仪ATR测程的主要因素,棱镜制作时,应充分考虑实施的测程来设计棱镜规格。ATR测程与棱镜有效反射面积大小成近似正比关系,如表1实验数据所示。

表1 棱镜有效反射面积与ATR最大测程关系

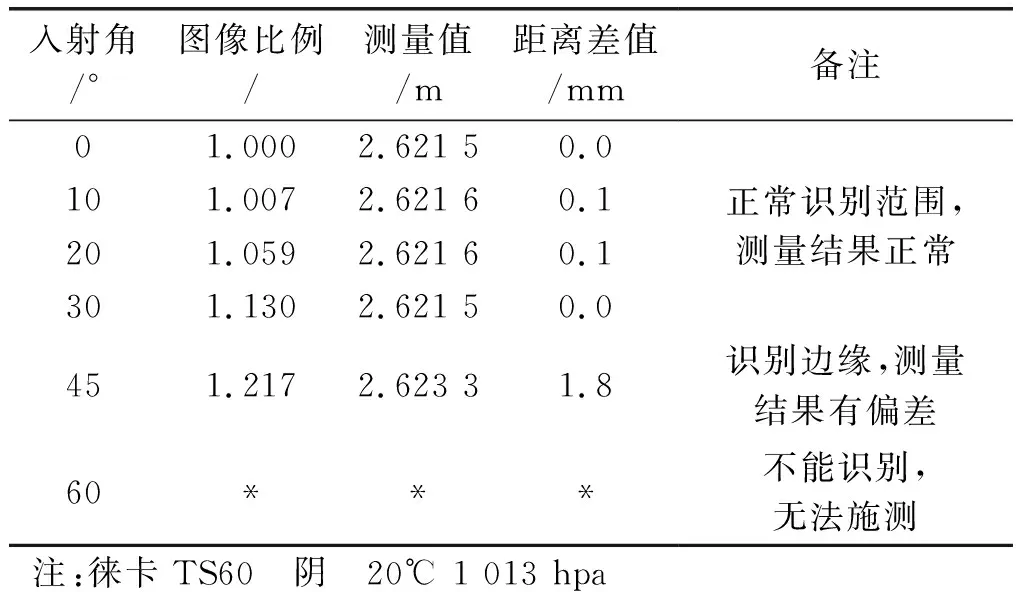

3.3.4 不同入射角度对测量精度的影响

作业时,应保证棱镜正对仪器,使棱镜面垂直入射光线。当入射角过大时,棱镜影像不能被完整识别或影像纠正过大(锥体中心介于视线边缘),会导致测量结果偏差,严重时,甚至无法施测,如表2实验数据所示。

表2 不同入射角对测量结果的影响

3.4 作业环境对测量精度的影响

ATR的测量精度,受视线范围内水汽、灰尘、反射信号强弱以及多棱镜干扰等多重因素制约。

4 工程实例

4.1 工程概况

某桥梁工程上部结构主梁为连续梁,施工工艺为:工厂短线法预制节段梁,桥位悬挂拼装。施工时,需要在预制厂采集大量的节段梁线形数据,为提高工效,开发了“预制节段梁测量数据自动化采集系统”,系统设计测量精度不大于1 mm。

如图3所示,系统由徕卡TS60智能全站仪、控制软件、4G通信模块以及非标准棱镜反射装置四部分组成,非标准棱镜反射装置是系统的关键部分。

图3 预制节段梁测量数据自动化采集系统

4.2 非标准反射装置研制

“预制节段梁测量数据自动化采集系统”作业环境为一个封闭空间,如图4所示。

图4 预制节段梁施工环境

作业时,需要15个反射装置配合智能全站仪完成数据自动化采集工作。综合节段梁预制工艺[5]和文中分析,确定非标准棱镜反射装置结构如图5所示,具体如下:

(1)对点方式采用以棱镜中心作为构造物特征点的形式,解决了连续、自动化观测动态节段梁时,反射装置整平问题。

加工如图5(a)所示棱镜杆和如图5(b)所示套筒(长度38 mm),相互配合度偏差不大于0.05 mm,使用时,在节段梁上预埋套筒,需要测量时,将棱镜杆放入套筒内即可。另外,需要配套加工防尘帽和恢复帽,防尘帽是防止施工过程中,有杂物进入埋设的套筒;恢复帽是桥位安装时,由于通视原因采用其他棱镜反射装置时,用以恢复棱镜中心位置。

图5 非标准棱镜反射装置

(2)系统最大测程40 m,考虑封闭的作业空间能见度差、砼水化热导致节段梁表面形成雾汽层、砼养护用水形成局部水域后有镜面反射等因素对全站仪ATR精度的影响,棱镜选用2″级反射棱镜,棱镜直角边长0.021 m,有效反射面积0.000 127 m2,镜高从原设计15 mm优化到50 mm,如图5(a)所示。

(3)镜框采用机械精加工制作。棱镜框外表面镀层采用不反射桔黄色涂料,消除抛光面对智能全站仪 ATR的干扰,如图5(a)所示。

(4)全站仪ATR技术对测量视窗内的两个棱镜最小横向间距有要求,当两个以上反射棱镜近似共线时,会出现只能识别其中一个棱镜或者将两棱镜识别为一个虚拟位置棱镜,从而导致测量错误。如图3所示,测站设于中轴线上的测量塔,通过中轴线测点布设错位10 cm,边线上测点共线布设,避免了该类情况的发生。

4.3 非标准反射装置精度检验

为检验非标准反射装置的使用精度,在模拟施工作业环境中,对该装置的对中精度、不同套装置间重复测量精度进行了检验。

(1)对中精度检验

(2)不同套装置间重复测量精度检验

采用电脑PC端控制的全站仪,设站于观测塔,对节段梁顶面同一个测点,依次放置非标准反射棱镜装置进行测量,测量成果如表3所示。

表3 非标准反射装置测试成果

5 结 语

本文介绍了智能全站仪ATR原理,详细分析了非标准反射棱镜装置测量误差来源,结合生产实际情况,研制了适合“预制节段梁测量数据自动化采集系统”的非标准反射棱镜装置,满足系统测量精度不大于1 mm的要求,具有较大的推广价值。得出几点体会如下:

(1)研制非标准反射棱镜装置,既要考虑测量精度要求,选择合适的棱镜规格和镜框样式,又要结合构造物的特点,选择合适的对点方式,功能和精度两个方面都要满足实际生产需要。

(2)要充分了解作业环境和仪器性能,通过具体措施解决个性化的问题,如增加棱镜高度减弱水体镜面反射等不良外界条件对测量精度的影响,通过改变测点布设形式,解决测量视窗内多棱镜干扰的问题。

(3)装置使用前,需要对操作人员进行必要的培训,避免操作不当造成测量精度降低。