飞机典型橡胶材料长期封存性能变化规律

封彤波,夏洪花,阎旭,殷刘彦

装备与防护

飞机典型橡胶材料长期封存性能变化规律

封彤波,夏洪花,阎旭,殷刘彦

(北京航空工程技术研究中心,北京 100076)

对某型飞机整机采用长期封存技术,通过开展典型橡胶材料在不同环境条件下的试验,达到在较短时间内预测飞机整机封存有效期限的目的。模拟机场和封存小环境开展典型橡胶材料加速老化对比试验,揭示5080F丁腈橡胶在空气、浸油、低氧和浸油+低氧等4种介质条件,以及1140F天然橡胶在热空气中恒定热应力下压缩永久变形变化规律,建立封存期预测模型。试验表明,丁腈橡胶在洞库封存条件下储存期在17年以上,天然橡胶在空气中的理论寿命至少为14年。该试验结果与整装封存试验较为吻合。

飞机;封存;橡胶;加速试验

和平时期,将编余装备储存起来,必要时重新启用,具有十分重要的军事和经济效益。飞机长期暴露在自然环境中,受储存环境介质的作用,金属材料会产生腐蚀,有机非金属材料和电子元器件易产生老化,装备的性能会明显下降。为防止环境影响并确保装备不发生损坏、不变质、性能不降低,开发了多种装备封存技术[1—2]。航空装备外形尺寸大、结构和系统构成复杂、机载设备品种数量多,一般采取综合性封存措施,通过建立和保持低湿、低氧、防霉、防腐的小环境,达到长期高质量贮存的目的[3]。封存可减缓装备性能衰变,但在长期储存过程中,不可避免有机非金属材料的老化,特别是飞机各系统大量使用的橡胶材料,往往成为影响航空装备贮存寿命的决定性因素。橡胶材料的老化性能研究最常采用的就是加速老化试验方法[4—6],但模拟条件多限于单纯空气或除氧环境,而装机状态橡胶件所处介质环境和载荷条件较为复杂,为此,笔者通过模拟装备外场和飞机封存环境条件进行加速老化对比试验,研究飞机典型橡胶材料的性能变化规律。

1 橡胶件贮存期评估方法

装备封存期限评估方法主要有实装封存试验和加速寿命试验[7—8]。实装封存试验是在实际封存环境中,通过功能性能检测等手段获取装备性能退化或失效数据,并进行装备封存寿命评估的方法,它反映了器件在最真实环境下的质量变化,是评价贮存可靠性的原始依据,但周期长,人力、经费消耗大,因此想要获得实装封存条件下数据并不容易[9—10]。加速寿命试验能较真实地模拟实际使用工况及贮存状况,即“加速”但不“变质”的加速方法,通过加严的环境应力(温度、湿度和力学环境等),快速让产品失效,通过外推得到产品在正常存储条件下寿命指标的一种方法[11—12],短时间内掌握产品在特定条件下性能衰减变化规律,评价其贮存可靠性,克服了自然贮存试验周期较长的缺点。

建立合理的寿命预测模型并确定寿命参数与应力环境水平之间的关系是开展寿命试验的关键步骤[13]。目前国内外既有的一些贮存期评价方法,多是建立在经验数据的基础上。

2 加速寿命试验经典模型

阿伦尼乌斯(Arrhenius)模型[14]是加速寿命试验中最经典、最常用的模型,将物理过程、化学过程中重要的影响因素——温度,作为加速寿命试验中的加速应力,用来加速产品的性能衰变,如老化、腐蚀、疲劳等。

以橡胶密封材料为例,热老化对其性能影响的基本模型如下所述[16]。

1)硫化橡胶在老化过程中,性能变化指标与老化时间的关系为:

(1)

式中:为对压缩永久变形为(1−),为时间的压缩永久变形率;为老化时间(d);为与温度有关的性能变化速度常数(d−1);为与产品特征、几何形状、试验方法有关的常数。

2)当ln与线性相关不好或因其他需要时,可用修正式(2)描述性能变化指标与时间。

(2)

式中:为常数;其他与模型(1)相同。

3)性能变化速度常数与温度1/关系服从方程:

(3)

式中:为绝对温度(K);为表观活化能(与材料有关)(J/mol);为频率因子(d−1);为气体常数(J/(K·mol))。阿伦尼乌斯方程作为简单、方便加速寿命试验数学处理模型,能够较为合理地解释试验结果。

3 试验

3.1 材料的选取

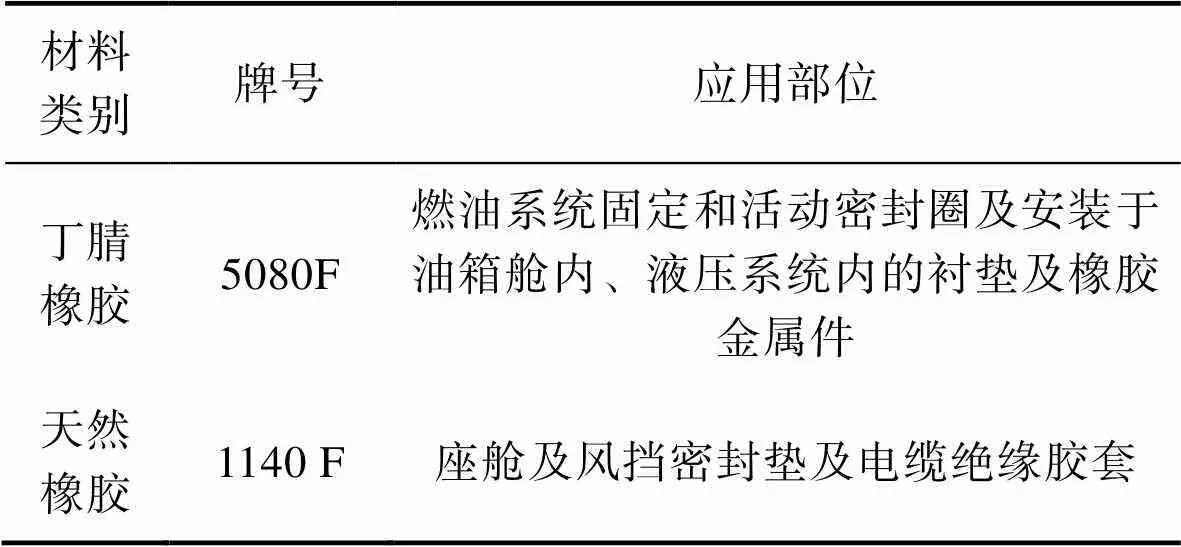

飞机使用的橡胶材料达上百种,使用环境条件不同,性能衰变影响因素各有不同。文中选择燃油和液压系统应用较多、对飞机安全性和可靠性影响较大的5080F丁腈橡胶和飞机座舱及风挡密封垫使用、耐老化性能相对较差的1140F天然橡胶作为研究对象。材料牌号及使用部位详见表1。

表1 材料牌号及使用部位

3.2 试验方法

试样用橡胶压缩永久变形标准样(10 mm×10 mm圆柱体),模拟封存小环境介质条件和装机状态进行加速老化试验,每种胶料选定4个老化试验温度,温差为10 ℃,其中5080F丁腈橡胶试验介质为空气、浸油、低氧、油+低氧,分别模拟外场停放、库存、低氧封存和整机封存状态,试验温度为80,90,100,110 ℃;1140F天然橡胶试验介质为空气,试验温度为70,80,90,100 ℃。

按照GB/T 1683—81《硫化橡胶恒定形变压缩永久变形的测定方法》在标准试验温度下测定橡胶试样的压缩永久变形,按照GB/T 2941—91《橡胶试样环境调节和试验的标准温度湿度及时间》确定试验温度和湿度;参照GJB 92.1—86《热空气老化法测定硫化橡胶贮存性能导则第一部分:实验规程》确定实验时间及试验终止时临界值(压缩率为20%);按GB/T 1690—92《硫化橡胶耐液体试验方法》进行浸油老化试验。

该项目采用阿伦尼乌斯模型中的修正式(2)和(3)进行数据处理。

4 加速老化试验结果

4.1 丁腈橡胶密封材料加速老化试验结果

4.1.1 5080F橡胶浸油加速老化试验

在浸油条件下,开展5080F丁腈橡胶的压缩永久变形老化试验。为确保使用安全,提高数据的准确性,利用加速寿命试验经典模型中的修正方程进行数据处理[15]。利用逐次逼近法得到最佳选择值为0.83。不同试验温度下压缩永久变形性能变化的ln对0.83关系,见图1a。进行线性拟合,用最小二乘法可得到各试验温度下的系数,和性能变化速率常数。性能变化速度常数与温度之间服从阿伦尼乌斯方程式(3),令1=1/,1=ln,可用1=1+1表示,将ln和1/进行作图,见图1b。

图1 5080F橡胶浸油条件下的关系曲线

通过各温度下的性能变化速率和温度关系,计算老化速率常数,进行线性拟合得到系数1,1及相关系数1。

为了对预测寿命的可靠性做出评估,应用线性拟合的数理统计方法对试验结果进行分析计算,评估预测寿命的可靠性。用线性拟合得到的方程,即ln=8.03532−(4410.98/),试验中波动范围的上下边界可由式表示。考虑试验误差,橡胶制品性能的分散性等因素的影响,为安全、可靠地预测寿命,取下限值:。

将标准温度25 ℃(298 K)代入方程中,即可算出标准温度下的老化速率ln=−6.76793。

此次封存选在洞库里,其年平均温度为17 ℃(290 K)代入方程中,即可算出封存环境下的老化速率ln=−7.1737。

按照GJB 92.2—1986《热空气老化法测定硫化橡胶贮存性能导则第2部分:统计方法》计算贮存期,作为固定密封件的橡胶材料,在不同的使用环境条件下,为在不同使用环境下均可保持有效密封性能,恒定压缩永久变形率一般不大于0.8,因此密封寿命的临界值一般选择0=1−=0.2作为密封件贮存寿命的临界值。按式计算结果见表2。

表2 5080F橡胶在浸油环境中的贮存期

4.1.2 5080F橡胶低氧加速老化试验

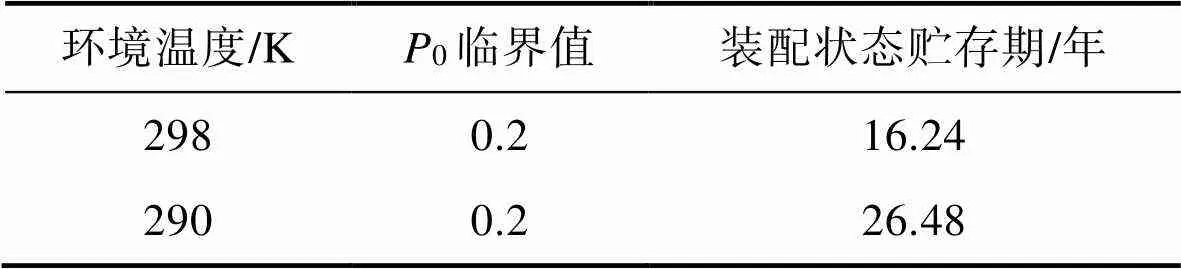

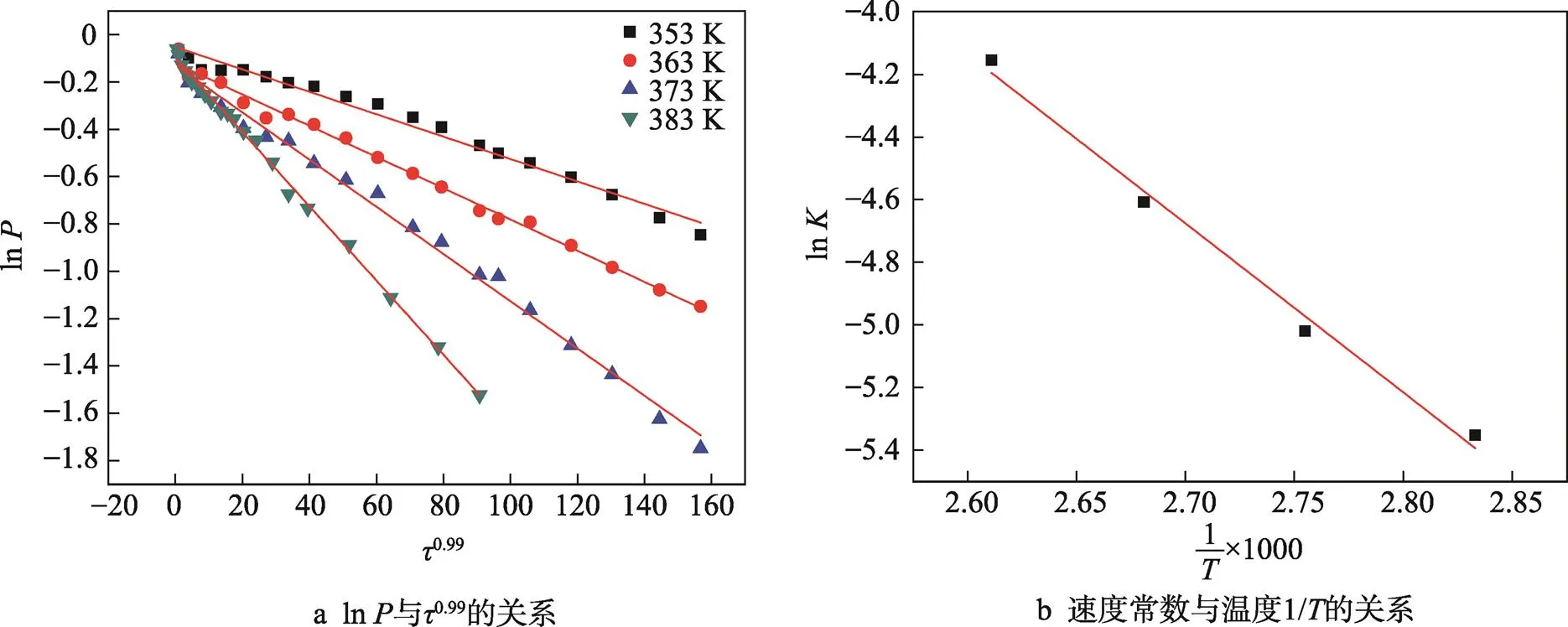

按照4.1.1节的分析方法对丁腈橡胶5080F橡胶在低氧环境下试验数据进行分析,逐次逼近法估算参数为0.81,得到图2。

由图2b可以得到方程ln=9.98048− (4922.64/),以及方程置信界限上限:ln=9.98048+ 2.92×S−(4922.64/),由此可以算得标准温度下的老化速率ln=−6.5399,洞库封存条件下的老化速率ln=−6.9927。计算结果见表3。

4.1.3 5080F橡胶热空气加速老化试验

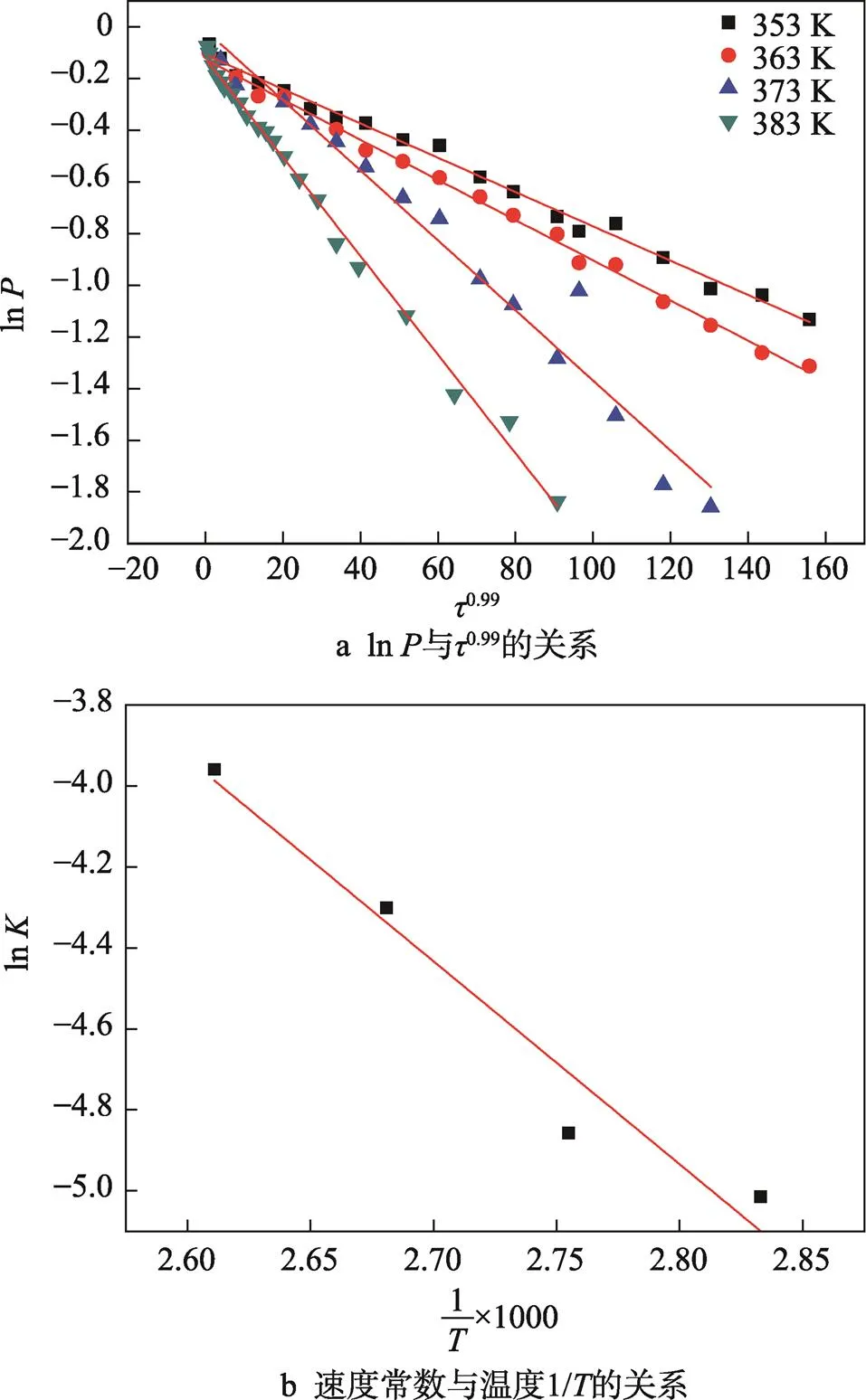

按照4.1.1节的分析方法,对丁腈橡胶5080F在空气环境下试验数据进行分析,逐次逼近法估算参数为0.99,得到图3。

由图3可以得到方程ln=9.10555−(5014.23/),以及方程置信界限上限:ln=9.10555+2.92×S−(5014.23/),由此可以算得标准温度下的老化速 率ln=−7.72221,洞库封存条件下的老化速率ln=−8.18357。计算结果见表4。

图2 5080F橡胶低氧条件下的关系曲线

表3 5080F橡胶在低氧环境中的贮存期

4.1.4 5080F橡胶浸油+低氧加速老化试验

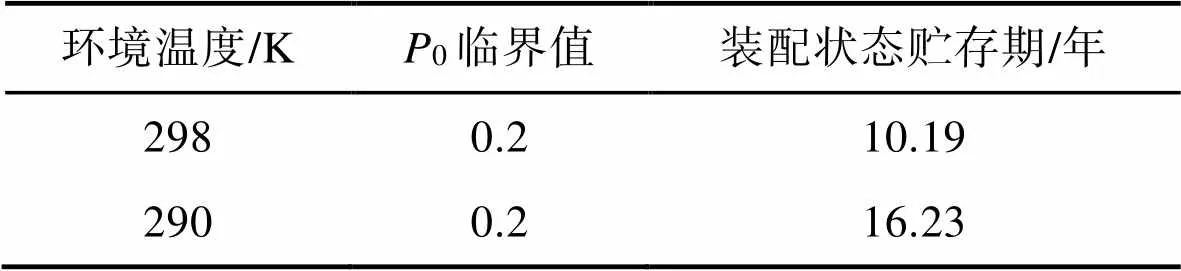

按照4.1.1节的分析方法对丁腈橡胶5080F在浸油+低氧环境下试验数据进行分析,逐次逼近法估算参数为0.99,得到图4。

由图4可以得到方程ln=9.8958−(5396.89/),以及方程置信界限上限:ln=9.8958+2.92×S− (5396.89/),由此可以算得标准温度下的老化速率ln= −8.2162,洞库封存条件下的老化速率ln= −8.7127。计算结果见表5。

橡胶的老化主要受空气中氧分子作用发生降解所致,老化后其强度及弹性下降,失去应有功能性能。5080F丁腈橡胶在空气中老化速率最快,在低氧、浸油和低氧+浸油等3种不同环境下老化速率基本相当,在空气中的老化速率是后者的1.5~1.7倍。上述试验结果表明,通过降低储存环境氧气浓度,或浸油可有效延长5080F丁腈橡胶件储存寿命。洞库封存(17 ℃,低氧+浸油)条件下,5080F丁腈橡胶寿命储存期在17年以上。

图3 5080F橡胶空气条件下的关系曲线

表4 5080F橡胶在空气环境中的贮存期

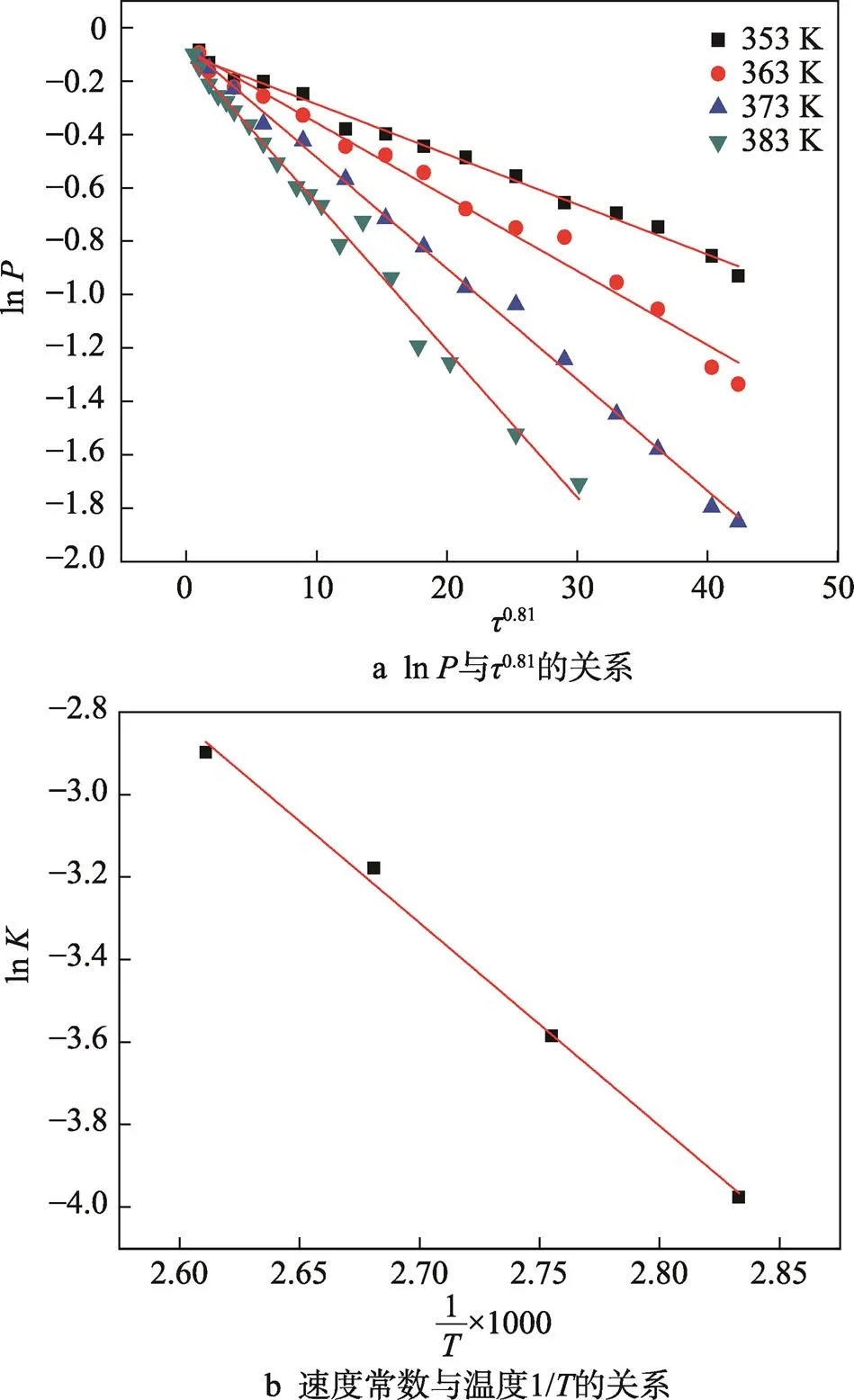

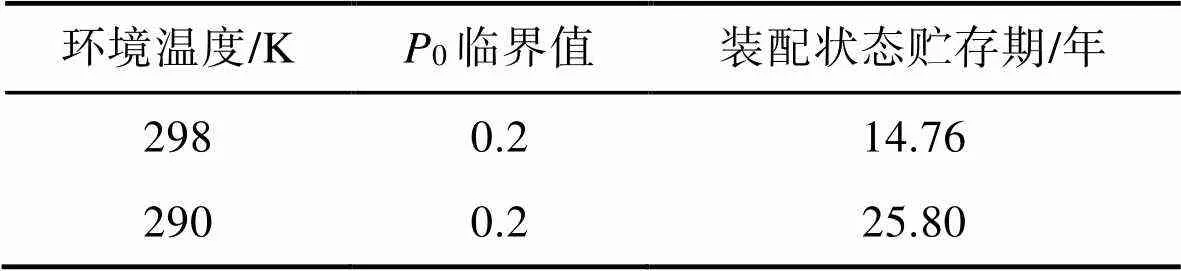

4.2 天然橡胶密封材料加速老化试验结果

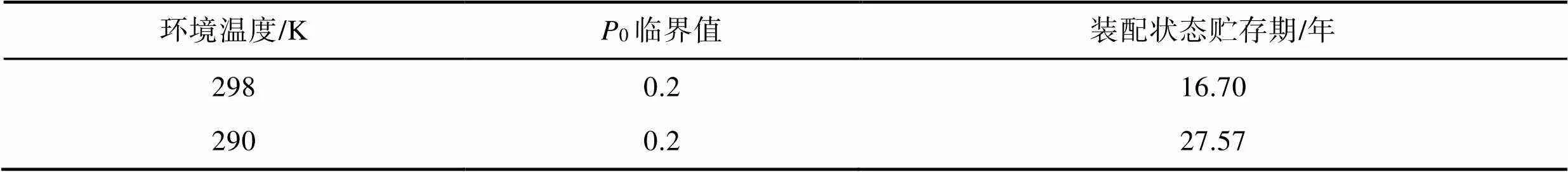

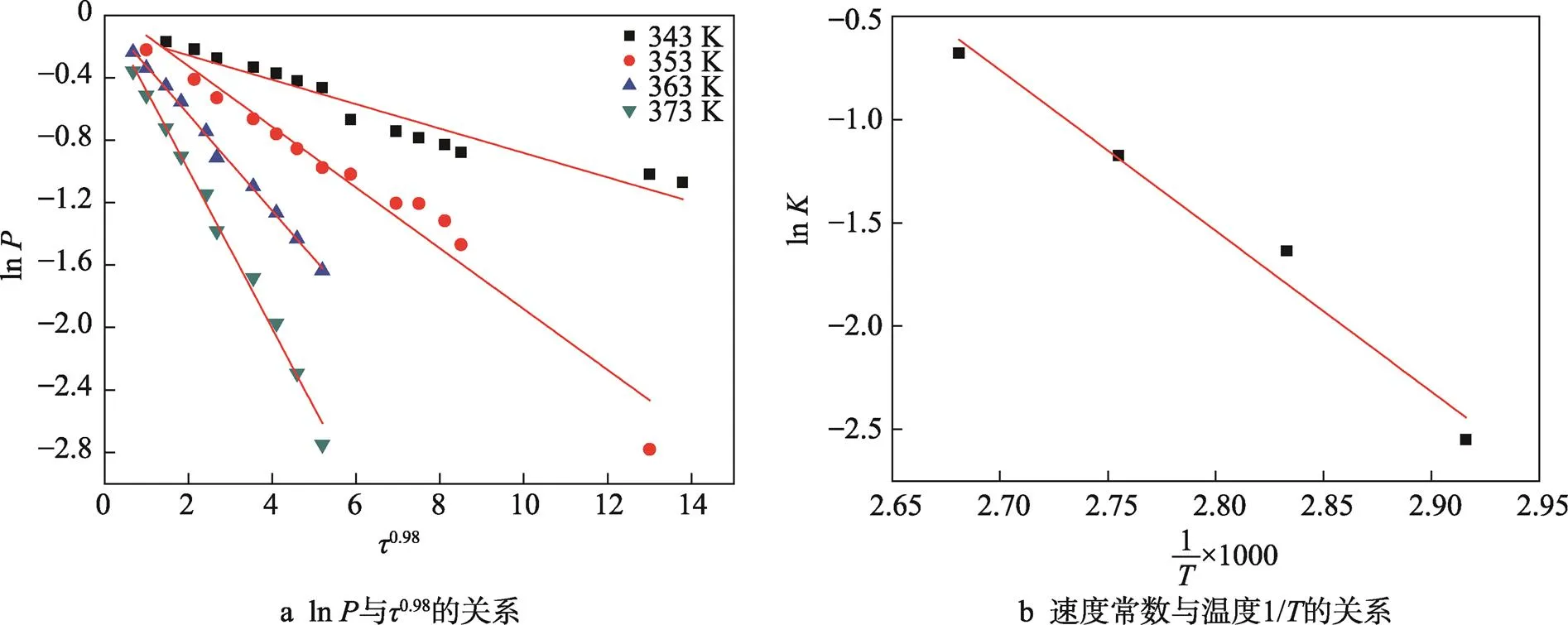

按照4.1.1节的分析方法,对1140F天然橡胶在空气环境下试验数据进行分析,逐次逼近法估算参数为0.98,得到图5。

由图5可以得到方程ln=16.6148−(7121.19/),以及方程置信界限上限:ln=16.6148+2.92×S− (7121.19/),由此可以算得标准温度下的老化速率ln=−7.2840,洞库封存条件下的老化速率ln= −7.939。计算结果见表6。

图4 5080F橡胶浸油+低氧条件下的关系曲线

表5 5080F橡胶在浸油+低氧环境中的贮存期

图5 1140F橡胶空气条件下的关系曲线

表6 1140F天然橡胶在空气环境中的贮存期

1140F天然橡胶在空气中的理论寿命为14.28年。

5 实装封存试验结果

对2架服役6年的飞机整装封存7年后进行技术状态检查发现,使用了5080F丁腈橡胶的液压、燃油系统的密封性能良好,联合收放过程中,液压系统加压至25.5 MPa,起落架、前缘襟翼、襟副翼、水平尾翼、方向舵、减速板、前轮转弯机构等部件工作正常,活动部位和管接头处无油迹。发动机试车过程中燃油系统未见异常渗漏。1140F所在的座舱盖密封胶弹性和密封性良好,座舱盖气动系统余压指示为0,充压至14.7 MPa,开关座舱盖4次,停放24 h后检查,压力下降至6.9 MPa,与外场在用飞机情况相当。外场自然停放的飞机,1年左右出现漏油问题。

上述结果表明,与外场自然停放条件相比,在洞库内封存,可以显著减缓橡胶件老化速率,延长使用寿命。

6 结语

通过模拟实际封存条件下的人工加速老化试验,可以在较短时间内掌握飞机封存过程中典型材料性能变化规律,预测封存期限。

某型飞机5080F丁腈橡胶、1140F天然橡胶密封件在洞库封存条件下日历期限分别可达17年和14年以上。

服役6年的飞机在洞库条件下整机封存7年后,橡胶件外观未见明显退化特征,密封性能良好,与加速老化试验结果较为一致。

[1] 中国人民解放军总后勤部司令部. 装备封存技术[M]. 北京: 海洋出版社, 1990: 89-94.

PLA General Logistics Headquarters. Equipment Storage Technology[M]. Beijing: Ocean Press, 1990: 89-94.

[2] 吴福信, 封彤波, 吴灿伟. 军用飞机长期封存防腐理论研究与实践[J]. 装备环境工程, 2009, 6(1): 74-80.

WU Fu-xin, FENG Tong-bo, WU Can-wei. Theoretical and Practical Studies of Long-Term Conservation and Anticorrosion of Battleplans[J]. Equipment Environment Engineering, 2009, 6(1): 74-80.

[3] 江鹏程, 王湘, 冯辅用, 等. 装备封存过程中的湿度监控系统设计[J]. 机电工程技术, 2010, 39(12): 63-65.

JIANG Peng-cheng, WANG Xiang, FENG Fu-yong, et al. Humidity Monitoring During Storage System Design[J]. Electromechanical Engineering Technology, 2009, 6(1): 74-80.

[4] 罗少锋, 陈文阁, 李娅菲. 军事装备野外封存封套材料选择[J]. 包装工程, 2020, 41(1): 197-201.

LUO Shao-feng, CHEN Wen-ge, LI Ya-fei. Selection of Envelop Materials for Field Sealing of Military Equipment[J]. Packaging Engineering, 2020, 41(1): 197-201.

[5] WOO C S, PARK H S. Useful Lifetime Prediction of Rubber Component[J]. Engineering Failure Analysis, 2011, 18(7): 1645-1651.

[6] 阙刚, 彭旭东, 沈明学, 等. 丁腈橡胶热空气老化力学性能分析及贮存寿命预测[J]. 润滑与密封, 2018, 43(2): 18-25.

QUE Gang, PENG Xu-dong, SHEN Ming-xue, et al. Mechanical Properties Analysis and Storage Life Prediction of Hot Air Aging of NBR[J]. Lubrication and Sealing, 2018, 43(2): 18-25.

[7] 肖鑫, 赵云峰, 许文, 等. 橡胶材料加速老化实验及寿命评估模型的研究进展[J]. 宇航材料工艺, 2017(1): 6-10.

XIAO Xin, ZHAO Yun-feng, XU Wen, et al. Researching Progress on Accelerated Aging and Life Prediction Model for Rubber Material[J]. Aerospace Material Technology, 2017(1): 6-10.

[8] 夏洪花, 王新坤, 吴灿伟. 橡胶材料的老化及寿命预测方法研究[J]. 航空材料学报, 2011, 30(1): 119-222.

XIA Hong-hua, WANG Xin-kun, WU Can-wei. Study on Aging and Method on Shelf-Life Predictions of Rubber Materials[J]. Journal of Aeronautical Materials, 2011, 30(1): 119-222.

[9] WANG You-shan, JIANG Sha-sha, LIU Yu-peng. Thermooxidative Aging Studies on Silicone Rubber and Lifetime Prediction[J]. The First China International Conference on Composite Science and Technology, 2013, 777: 686-689.

[10] 王荣华, 李晖, 孙岩, 等. 橡胶材料加速老化研究现状及发展趋势[J]. 装备环境工程, 2013, 10(4): 66-70.

WANG Rong-hua, LI Hui, SUN Yan, et al. Research Status and Development Trend of Accelerated Aging of Rubber Materials[J]. Equipment Environment Engineering, 2013, 10(4): 66-70.

[11] 孔占兴. 长期贮存寿命评估方法研究[J]. 电子与封装, 2014, 14(8): 45-48.

KONG Zhan-xing. Study the Method of Long-Term Storage Life[J]. Electronics & Packing, 2014, 14(8): 45-48.

[12] 李凌, 徐伟. 威布尔产品加速寿命试验的可靠性分析[J]. 系统工程与电子技术, 2010, 32(7): 1544-1548.

LI Ling, XU Wei. Reliability Analysis for Accelerated Life Test Based on Weibull Distribution[J]. Systems Engineering and Electronics, 2010, 32(7): 1544-1548.

[13] 李敏伟, 傅耘, 王丽, 等. 加速贮存寿命试验设计方法研究[J]. 装备环境工程, 2014, 11(4): 58-64.

LI Min-wei, FU Yun, WANG Li, et al. Study of the Design Method of the Accelerated Storage Life Testing[J]. Equipment Environment Engineering, 2014, 11(4): 58-64.

[14] 俞进涛, 王占彬, 范金娟, 等. 丁腈橡胶在液压油中的加速老化行为[J]. 机械工程材料, 2017, 41(4): 103-110.

YU Jin-tao, WANG Zhan-bin, FAN Jin-juan, et al. Accelerated Aging Behavior of Nitrile-Butadiene Rubber in Hydraulic Oil[J]. Materials For Mechanical Engineering, 2017, 41(4): 103-110.

[15] GJB 92, 热空气老化法测定硫化橡胶贮存性能导则[S].

GJB 92, Rubber Vulcanized-Directives for Determination of Storage Characteristics Using Accelerated Aging or Heat Air-Oven Method[S].

Change Law of Long Term Storage Performance of Typical Aircraft Rubber Materials

FENG Tong-bo,XIA Hong-hua,YAN Xu,YIN Liu-yan

(Beijing Aeronautical Technology Research Center, Beijing 100076, China)

The work aims to predict the effective storage period of the complete aircraft within a short time by testing the typical rubber materials under different environment combined with the long term storage technology of some certain complete aircraft. Airport and sealed environment were simulated to carry out a comparative test on accelerated aging of typical rubber materials, thus revealing the change law of compressed permanent deformation of 5080F NBR under four media conditions, such as air, oil immersion, low oxygen and oil immersion + low oxygen, and 1140F natural rubber under constant thermal stress in hot air and establishing a storage period prediction model. From the test results, the storage period of NBR under sealed warehouse was over 17 years, and the theoretical life of natural rubber in air was at least 14 years. The test results are consistent with the complete package storage test.

aircraft; storage; rubber; accelerated test

TB302

A

1001-3563(2022)01-0272-06

10.19554/j.cnki.1001-3563.2022.01.035

2021-03-01

封彤波(1966—),男,博士,正高级工程师,主要研究方向为航空材料应用。