基于YADE的综放工作面进刀放煤三维仿真

杨 艺,高 阳,罗开成,王科平,费树岷

(1.河南理工大学 电气工程与自动化学院,河南 焦作 454000;2.郑州煤矿机械集团股份有限公司,河南 郑州 450013;3.郑州煤机液压电控有限公司,河南 郑州 450013;4.东南大学 自动化学院,江苏 南京 210096)

我国煤碳资源丰富,其中厚煤层储量占煤碳总储量的45%以上,厚煤层产量占全国煤碳产量的40%~50%[1-2]。自20世纪80年代,综合机械化放顶煤开采(简称综放开采)引入我国,经过近40年的矿生产实践证明,综放开采已成为我国厚煤层的主要开采方式[3]。但综放开采普遍存在着顶煤采出率低,含矸率高的生产问题[4]。许多学者为提高顶煤采出率,对综放开采相关规律进行了研究,取得了许多重要的成果[5-12]。此外,综放开采放煤工艺参数也是研究的热点[13-17]。

针对综放开采环境复杂,放煤口控制模型难以建立的问题,从智能决策控制角度出发,将综放开采中放煤口动作的控制看作马尔可夫决策过程,并利用强化学习免模型算法求解最优策略,实现放煤口动作的智能化。2019年,课题组提出了一种基于Qlearning模型的智能化放顶煤控制策略,通过调整放煤过程中各放煤口开闭的实时策略,提升顶煤采出率和降低含矸率[18]。随着人工智能,特别是深度学习的火热,课题组又开始尝试将深度强化学习应用到综放开采工艺中。2020年1月,提出了一种基于深度神经网络Deep Q-Network的放顶煤控制系统,对各放煤口动作进行调整,并在三维仿真平台上验证了该方法的有效性[19]。2020年3月,课题组又将综放工作面液压支架群抽象为图概率模型,结合隐马尔可夫随机场,提出了一种放顶煤多智能体系统优化决策的方法[20]。

在综放工作面回采过程中,当前刀的放煤过程及结果将影响下一刀的放煤效果。因此,在研究综放工作面放煤工艺时,各刀之间必须将采煤机截割、支架移架和放煤口放煤在时间维度上予以考虑。上述研究在理论和放煤工艺参数2个方面对综放开采工艺的优化起到了重要的作用。然而,在时间维度上,大多停留在单刀放煤基础上,针对整个工作面在连续进刀放煤条件下,放煤工艺对放煤效果的影响尚无研究。此外,目前基于离散元的仿真系统,大多将液压支架尾梁抽象为水平开关口。然而,液压支架掩护梁的倾斜角度以及尾梁的摆动都对顶煤放出产生影响。因此,在三维仿真环境中,设计更加贴近生产实际的液压支架模型,研究工作面回采过程中液压支架群连续进刀放煤工艺对于放煤智能决策意义重大。为此,结合散体介质流理论,采用YADE离散元程序建立了进刀放煤三维仿真平台,对不同放煤方式在连续进刀放煤条件下的放煤效果进行研究,为综放工作面放煤工艺的智能最优决策提供依据。

1 基于YADE的进刀放煤三维仿真平台

结合Yade开源代码,在Ubuntu系统上开发了一种基于离散元方法的综采放顶煤三维仿真平台,模拟放煤厚度3.8m,采高3.8m,采放比为1∶1的情况,并在该情况下对整个综放工作面连续进刀放煤条件下,放煤工艺对放煤效果的影响展开研究。进刀放煤三维模型如图1。模型中煤与矸石颗粒材料参数根据塔山矿8222综放工作面设计,煤与矸石颗粒的主要力学参数见表1。

图1 进刀放煤三维模型Fig.1 Three dimensional model of feeding and coal caving

表1 煤与矸石颗粒的主要力学参数Table1 Main mechanical parameters of coal and gangue particles

为了更加真实地模拟放顶煤过程,保证模拟的效果更加接近现场实际,利用YADE中墙(Wall)单元建立了三维液压支架模型。事先对液压支架进行了简化,简化后的液压支架由顶梁、掩护梁以及尾梁组成。液压支架根据塔山矿8222综放工作面中实际液压支架设计,其主要参数为:①液压支架宽度why=1.5m;②液压支架的高度hhy=3.8m;③掩护梁长度lsh=3m;④尾梁长度lta=2m;⑤顶梁与掩护梁之间的锐角夹角θs=50°;⑥尾梁上摆与掩护梁的锐角夹角θu=15°;⑦尾梁下摆与掩护梁的锐角夹角θl=45°。

液压支架上放煤口的打开与关闭,通过对代表尾梁的墙单元设置绕尾梁与掩护梁连接处逆时针或顺时针旋转的角速度实现。当尾梁顺时针旋转代表打开放煤口,尾梁逆时针旋转代表关闭放煤口,其效果如图1。设置通过放煤口的顶煤颗粒由绿色变为蓝色,与未通过放煤口的顶煤颗粒区别开。放煤口的打开与关闭由放出煤矸的瞬时状态决定,设置当放出煤流中矸石比例达大于30%时关闭放煤口[21]。

为了减少模型计算时间,同时又能保证有足够多的支架进行不同放煤方式的模拟,在综放工作面上共设置10台液压支架。支架的移架动作通过赋予液压支架沿工作面推进方向的水平速度实现,并通过控制水平速度存在的时间控制移架距离。综放工作面推进过程如图2,当综放工作面上全部支架放煤结束后,从首台支架开始,沿工作面推进方向逐架移动支架,移架工序结束后开始放下一刀煤。

图2 综放工作面推进过程Fig.2 Advance of fully mechanized top coal caving face

与其它三维仿真平台区别在于,建立的三维仿真平台采用python语言进行编写,可以接入深度学习框架,为后续利用深度学习优化放煤工艺作基础。

2 基于三维仿真实验环境的放煤工艺

在综放开采中选择合理的放煤方式是提高顶煤采出率的关键[22]。为研究在综放工作面连续进刀放煤条件下,不同放煤工艺的放煤效果;利用进刀放煤三维模型分别模拟了单轮顺序放煤、单轮间隔放煤、双轮分段顺序放煤、双轮分段间隔放煤4种放煤方式的连续进刀放煤过程,并从综放工作面方向和综放工作面推进方向分别对4种放煤方式的连续进刀放煤过程进行分析。每次模拟累计进刀2次,放3刀煤。

2.1 沿综放工作面方向放煤工艺

在综放工作面连续进刀放煤过程中,相比于其它刀的放煤过程,在第1刀放煤过程中煤矸运动情况更容易被观察。因此,在综放工作面方向上只分析了4种放煤方式第1刀放煤过程。

1)单轮顺序放煤。单轮顺序第1刀放煤过程如图3。由图3可知,打开放煤口放煤时,相邻侧支架放煤口上方的顶煤与矸石也向放煤口运动。随着顶煤持续放出,矸石到达放煤口,此时放煤口上方仍存在大量顶煤。如果严格按照“见矸关窗”的原则,放煤口刚出现矸石就立刻关闭放煤口,会导致顶煤损失严重。此外,由于每个放煤口都只打开1次,单个放煤口的放煤量巨大,煤岩分界面迅速下降,直线度遭到严重破环,几乎垂直于放煤口,导致相邻支架放煤时窜矸现象严重。

图3 单轮顺序第1刀放煤过程Fig.3 Coal caving process of the first cutter in single round sequence

2)单轮间隔放煤。单轮间隔第1刀放煤过程如图4。由图4可知,打开单号支架放煤口放煤时,两侧双号支架放煤口上方的顶煤与矸石也向放煤口运动,导致单号支架放煤量巨大。当所有的单号支架结束放煤后,煤岩分界面变得十分不规则,不利于双号支架放煤口放煤。从图4(b)中可以看出,两侧已结束放煤工作单号支架放煤口上方的矸石极易混入正在放煤的双号支架放煤口中,导致双号支架混矸严重。

图4 单轮间隔第1刀放煤过程Fig.4 Coal caving process of the first cutter in single round interval

3)双轮分段顺序放煤。双轮分段顺序放煤将顶煤分2轮放出,每次放煤量较少,煤岩分界面均匀下沉,避免了放煤漏斗1次下降过多,降低相邻放煤口之间的影响,可以提高顶煤采出率、降低含矸率。双轮分段顺序第1刀放煤过程如图5。由图5可知,第1轮放煤结束后没有矸石到达放煤口,煤矸分界面比较均匀地下降,直线度保持较好。但受第1轮放煤时运动作用的影响,上部顶煤已经与下位直接顶矸石混合。第2轮放煤过程与单轮顺序放煤不同地方在于煤层变薄。因此,第2轮放煤过程中相邻放煤口混矸程度降低,架间残留煤量小。

图5 双轮分段顺序第1刀放煤过程Fig.5 Coal caving process of the first cutter in double round segmented sequence

4)双轮分段间隔放煤。双轮分段间隔第1刀放煤过程如图6。由图6可知,第1轮放煤结束后没有矸石到达放煤口,煤岩分界面直线度保持较好。但受第1轮放煤时煤矸运动作用的影响,上部顶煤已经与下位直接顶矸石混合。第2轮放煤过程与单轮间隔放煤相同,不过由于顶煤厚度减小,相邻放煤口之间影响程度降低,架间残留煤量小。

图6 双轮分段间隔第1刀放煤过程Fig.6 Coal caving process of the first cutter in double round segmented interval

2.2 沿综放工作面推进方向放煤工艺

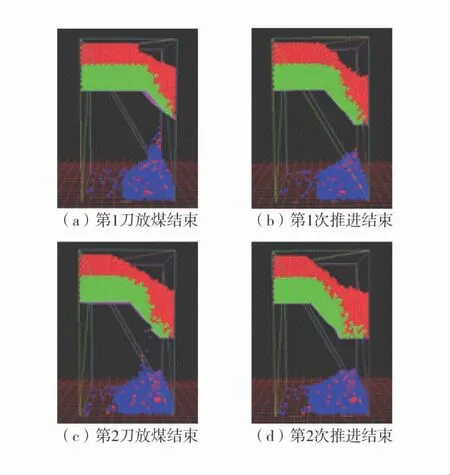

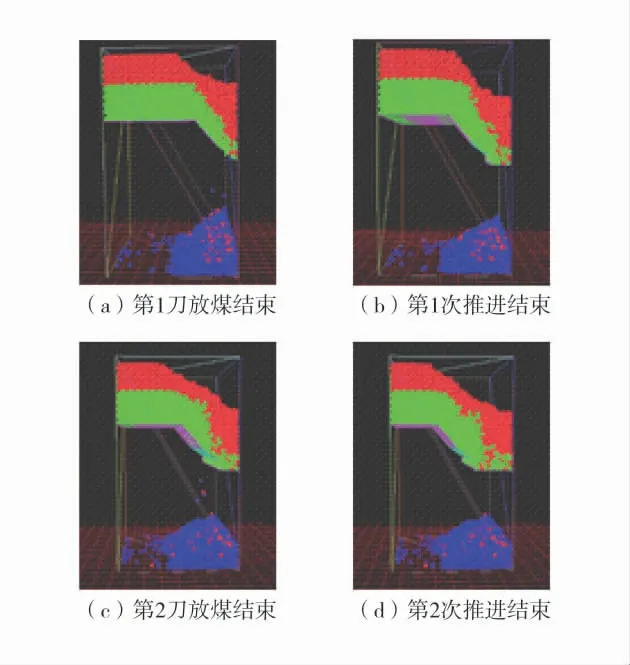

4种放煤方式沿综放工作面推进方向的煤矸运移变化如图7~图10。

图7 单轮顺序连续进刀放煤示意图Fig.7 Schematic diagrams of sequential feeding and coal drawing of single round

图8 单轮间隔连续进刀放煤示意图Fig.8 Schematic diagrams of single round interval continuous feeding and coal caving

从图7~图10可以看出,每次综放工作面向前推进时,支架后上方的顶煤与矸石颗粒由于失去支架的支撑作用,将向前下方运动,占据支架原来所处的空间。移架工作结束后,原本在尾梁附近的部分顶煤颗粒将被遗留在采空区底部,造成一定的顶煤损失。

图9 双轮分段顺序连续进刀放煤示意图Fig.9 Schematic diagrams of double round segmented sequence continuous feeding and coal caving

图10 双轮分段间隔连续进刀放煤示意图Fig.10 Schematic diagrams of double round segmented interval continuous feeding and coal caving

不同放煤方式放出顶煤数量统计表见表2。由表2可知,4种放煤方式都在第1刀放出了大量的顶煤,这是因为放第1刀煤时,支架后方不存在矸石。第1刀放煤结束后,向前推进综放工作面,开始放第2刀煤,但4种放煤方式第2刀放出的顶煤数量都急剧减小。这是因为第1刀放煤结束后会在支架后方形成煤岩分界面,后续放煤过程都在煤岩分界面下进行。此外,由于4种放煤方式在第1刀放出了大量的顶煤,造成煤岩分界面过于靠近液压支架,导致第2刀放出的顶煤数量急剧减少。但正由于第2刀放出的顶煤数量过少,才导致第2刀放煤结束后,煤岩分界面距离液压支架较远,待放顶煤较多,4种放煤方式在第3刀放出了较多的顶煤。

表2 不同放煤方式放出顶煤数量统计表Table2 Statistical table of top coal quantity in different coal caving methods

2.3 放煤工艺对比分析

由表2可知,以第1刀放煤结果进行对比,双轮分段顺序放煤在第1刀放出的顶煤数量最多;但第2刀放出顶煤数量最多的是单轮顺序放煤。因此,单刀放煤结果无法准确反映不同放煤方式放煤效果的优劣。因此,通过统计不同放煤方式连续3刀累计放出的煤与矸石颗粒数量,计算最终的顶煤采出率与含矸率,从而对比各放煤方式的放煤效果。顶煤采出率ωc与含矸率ωr由式(1)、式(2)得到。

式中:Nc为放出顶煤颗粒的个数;Nd为统计区域内顶煤颗粒的个数:Nr为放出矸石颗粒的个数。

在对4种放煤方式各进行了6次模拟,不同放煤方式的顶煤采出率见表3,不同放煤方式的含矸率见表4。

表3 不同放煤方式的顶煤采出率Table3 Top coal recovery rate of different coal caving methods

由表3、表4可知,在采出率方面,双轮分段间隔放煤平均顶煤采出率最高为86.64 %,单轮顺序放煤平均顶煤采出率最低为82.75 %;在含矸率方面,双轮分段间隔放煤含矸率最低为4.06 %,单轮顺序放煤含矸率最高为4.62 %。因此,在综放工作面连续进刀放煤条件下,双轮分段间隔放煤方式的放煤效果最好。此外,2种双轮的放煤方式的平均顶煤采出率均高于另外2种单轮的放煤方式,平均含矸率均低于另外2种单轮的放煤方式。因此,可以通过增加放煤轮次,提高顶煤采出率,降低含矸率。

表4 不同放煤方式的含矸率Table4 Gangue ratios of different coal caving methods

3 结 语

1)利用离散元软件YADE建立了综放工作面进刀放煤三维仿真平台。其中,建立的液压支架模型可以模拟尾梁摆动和移架过程。支架的移架速度与距离可控,更加真实地模拟了顶煤三维放出过程,为放煤过程的智能最优决策提供了可靠依据。

2)在三维仿真模型基础上,按进刀放煤过程,对单轮放煤、双轮放煤、顺序放煤及间隔放煤等不同放煤工艺进行了对比;从三维角度展示了不同放煤工艺在连续进刀放煤条件下顶煤的放出过程。结果表明:在连续进刀放煤条件下,双轮分段间隔放煤方式放煤效果最好,平均顶煤采出率为86.64 %、含矸率4.06 %。

3)为优化放煤工艺,在后续研究中,将基于进刀放煤三维模型,从智能决策控制角度出发,将强化学习理论应用到液压支架放煤口动作决策过程中,优化液压支架群组放煤过程,提高综放工作面顶煤采出率。