无人大型矿用电铲实验平台控制系统硬件设计

高 槐 泽,李 光,王 梦 麟,刘 晓 星,岳 海 峰,付 涛,宋 学 官*

(1.大连理工大学 机械工程学院, 辽宁 大连 116024; 2.太原重工股份有限公司 矿山采掘装备及智能制造国家重点实验室, 山西 太原 030024 )

0 引 言

矿产资源是自然资源的一个重要组成部分,是人类社会赖以生存发展、国家安全及国民经济的重要保障.目前,全球70%以上的固体资源,如铁、金、银、煤炭等由露天开采获得,年采量达千亿吨[1].大型机械式矿用挖掘机(也称电铲)通常是指单斗容量大于35 m3、自重超过1 000 t的重型工程机械.它是露天矿山开采系统中最核心的采装设备之一.其主要运动机构由提升机构、推压机构、回转机构及行走机构组成.其设备的综合性能直接决定着整个矿山的开采效率.与此同时,以AI、大数据、工业物联网等多学科技术与现有工业产品装备深度交叉融合为基础的工业装备智能化对国家各行业及国民经济发展也具有十分重要的战略意义[2].

目前,国内外已有许多学者及重点实验室对矿用电铲实验平台搭建进行了研究,例如澳大利亚自主系统实验室CSIRO ICT中心的Dunbabin等[3],基于德国P&H 4100电铲设备以1∶7的比例设计搭建实验平台,其铲斗额定斗容约为0.16 m3;宋吉鹤[4]基于太原重工集团WK-55电铲以1∶10的比例设计搭建实验平台,其行走履带以铁轨轮代替,整体实验平台安装在铁轨上.本文设计搭建的电铲实验平台为机械式矿用挖掘机,其额定斗容约为0.176 m3,且安装有行走履带,整体结构完全基于太原重工集团WK-55电铲以1∶7的比例搭建而成,可实现回转、推压、铲斗升降、行走、卸料等功能.

目前,矿用电铲的挖掘作业仍完全依靠人工,由于电铲体积巨大、振动剧烈、视野受限、露天矿场环境复杂多变等因素,会导致操作人员对电铲的工作状态及机身周围环境感知存在明显不足.现阶段存在的一些主要问题如下:

(1)矿山环境恶劣,且进行挖掘时电铲也会伴随着剧烈振动与噪声.操作人员工作时长通常在8~12 h不等,工作效率容易受到工作时长、环境、情绪、身体状态等因素影响,随着工作时间推移,工作效率下降,会导致手动操作时电铲的综合挖掘效率下降.

(2)电铲操作人员的挖掘技术熟练水平不一,不能保证每次挖掘时的挖掘满斗率都在规定范围内,且由于操作人员在挖掘前无法有效选择一个较优的挖掘切入点或手动规划一条合适的挖掘轨迹,故在挖掘时经常会出现挖掘物料的深度浅、单次挖掘满斗率低,或铲斗切入物料过深使铲斗承受高冲击荷载,导致机身产生剧烈振动,发生断轴断销、动臂倾覆等事故,严重影响电铲的综合挖掘效率,且操作人员及设备的安全性无法得到保障[5].

(3)手动操作电铲进行挖掘时,由于其设备巨大,操作人员的视线可能会被电铲的动臂遮挡[6].露天矿场所处室外,常伴有雨雪、风沙等恶劣天气,且操作人员在夜晚工作时的光线问题也会使视线受阻,无法了解电铲的实时运行状态与机身周围的环境信息,在挖掘过程中有可能造成挖掘碰撞,忽视机身周围区域中其他人员及设备,极易产生意外事故.

(4)因料场环境复杂,料堆形状不一,电铲进行挖掘时各驱动电机在手动状态下会频繁在启停、加减速模式切换,严重的操作失误也会使各电机堵转,导致挖掘过程中断不连续,电铲在工作中耗能极大,挖掘不节能.据神华煤矿统计,在挖掘机工作过程中,不同操作人员的工作能耗差异达50%.

因此,为大型矿用电铲无人操作挖掘作业环节的智能化研究所搭建的电铲实验平台,不论是从响应中国制造2025的战略要求角度出发,为解决露天矿岩资源高效、安全开采的问题,还是从挖掘效率、工作能耗、操作人员及设备的安全性等方面考虑,都具有重要的研究意义.

1 电铲实验平台基本结构

本文电铲实验平台搭建的最终目的是为了进行大型矿用电铲挖掘自动化技术的研究.如果直接在体型庞大的WK-55矿用电铲上进行自动化的实验研究,操作人员及设备的安全性得不到保障,且若调试出现问题产生事故造成的设备维修成本也过高.该电铲实验平台设备零件是基于太原重工集团WK-55电铲按1∶7的比例设计.电铲实验平台模型如图1所示,电铲实验平台整体结构如图2所示.

图1 电铲实验平台模型Fig.1 Electric shovel experimental platform model

1 铲斗; 2 天轮; 3 斗杆; 4 动臂; 5 斗杆倾角传感器; 6 推压电机; 7 开斗电机; 8 提升电机; 9 动臂拉压力传感器; 10 回转电机; 11 控制柜; 12 配重; 13 电源线; 14 回转轴; 15 行走电机; 16 机身倾角传感器

2 电铲实验平台控制系统硬件架构

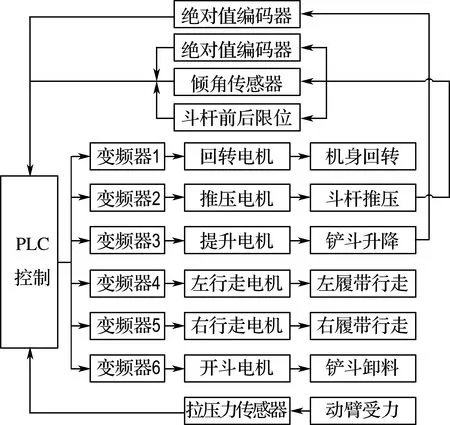

2.1 下位机控制系统框架

电铲实验平台下位机控制系统框架如图3所示.下位机控制系统主要由PLC、变频器、回转电机、推压电机、提升电机、左行走电机、右行走电机、开斗电机、绝对值编码器、倾角传感器、拉压力传感器等设备组成.PLC通过控制6台变频器分别控制6个电机,从而实现对电铲执行机构的运动控制;其中,6个电机都自带速度编码器,推压与提升电机分别带有一个绝对值编码器在复位时用来进行位置控制.回转电机使用转矩控制,是因为电铲机身在回转过程中,如果使用速度控制,在到达终止位置时回转速度为零,电机会产生一个电磁制动从而造成机身的急停,伴随而来的冲击会对机身齿轮造成很大磨损,而使用转矩控制因回转机构到达终止位置时回转转矩为零不存在电磁制动,机身会因为惯性继续回转直至由于摩擦等因素逐渐停止,因此应用转矩控制较为平稳,机械冲击小,可以较好地保护齿轮,偏离的角度可通过操作杆手动调整.在斗杆上安装有一个倾角传感器,用来测量在空间中斗杆与水平方向的夹角.在机身上安装有一个倾角传感器,用来测量电铲机身基于水平地面的俯仰角与侧倾角.安装的拉压力传感器是用来测量动臂受到的拉力与压力.推压电机设置的前后限位开关作用是为了保护机器与使用者的安全.在电铲工作执行过程中,实时将其执行机构的速度信息进行反馈,实现闭环控制.

图3 电铲实验平台下位机控制系统框架

2.2 控制系统硬件选型

2.2.1 控制柜硬件选型 为了给操作人员提供一个良好的研究及调试环境,该实验平台设计了电铲控制柜,如图4所示.控制柜安装在电铲后方,方便操作人员在控制柜内进行电铲实验平台自动化的研究及调试.控制柜中部分核心设备功能介绍如下:

(1)PLC:采用一类可编程的存储器用于内部存储电铲各类控制程序,如回转控制、提升控制、推压控制、行走控制与开斗控制;向变频器发送电机控制指令,并接受变频器及传感器各类反馈信号控制,通过数字或模拟量输入或输出控制电铲工作运行;在本地/远程手动控制模式,也被用于接受手柄控制命令[7].

(2)PLC拓展模块:由DI数字量输入模块AU42,DQ数字量输出模块AU43,AI模拟量输入模块AU44、AU45,AQ模拟量输出模块AU46,CM串口通信模块AU47组成.

1 PLC; 2 PLC拓展模块; 3 熔断器式隔离开关; 4 熔断器; 5 拓展触点; 6 无线网桥中心端; 7 控制变压器; 8 管理型以太网交换机; 9 全能型电源; 10 接线与连接点; 11 用于WIFI、5G通信; 12 开关; 13 变频器; 14 行走、推压、提升、回转、开斗变频器; 15 整流器与逆变器

(3)整流器与逆变器:负责给各工作电机供电,将PLC中的转速、转矩数据信息转换为电机实际工作执行的信号;接收来自电机自带速度编码器测量的电机速度信息,调节实际执行速度,使其更加接近给定速度,完成闭环控制.

(4)触摸控制屏:主要由总览、故障、系统、状态、电能管理、运行时间、模拟量控制、提升限位、推压限位、润滑时间、HMI系统等按钮模块组成,触摸控制屏如图5所示.

图5 电铲实验平台控制柜触摸控制屏Fig.5 The touch control screen of the control cabinet of the electric shovel experimental platform

2.2.2 控制系统各工作电机、传感器等硬件选型 在给定挖掘轨迹执行挖掘过程中,为计算单次挖掘过程中最小体积的挖掘能耗,首先需要监测斗杆与水平方向的夹角来计算电铲铲斗齿尖在空间中的实时位置,因此需要安装一个检测斗杆倾角的传感器.在挖掘机行走的过程中,由于地面凹凸不平,需要安装一个实时监测机身侧倾角与俯仰角的传感器.如果将倾角传感器直接安装在斗杆上,电铲进行挖掘工作时,斗杆推压会影响测量结果,因此设计了一个鞍座,将斗杆倾角传感器安装在鞍座上.电铲机身倾角传感器与斗杆倾角传感器如图6所示.

(a) 机身倾角传感器 (b) 斗杆倾角传感器 图6 电铲机身倾角传感器与斗杆倾角传感器Fig.6 Electric shovel body inclination sensor and stick inclination sensor

为了防止在实际挖掘物料中,由于矿岩过大过硬导致动臂受到超过额定限额的挖掘阻力,需要安装一个实时测量拉压力的传感器.推压与提升电机的绝对值编码器在复位时用来进行位置控制.提升电机的绝对值编码器作用是当电铲进行一次有效挖掘后,可以将其恢复到挖掘初始位置.推压电机的绝对值编码器除了上述功能外,还可以将电铲斗杆的伸缩量限制在安全范围内.回转电机使用转矩控制,其余5个电机使用速度控制.动臂拉压力传感器与绝对值编码器如图7所示.

变频器驱动的6台工作电机的设备图如图8所示,各电机参数如表1所示.

(a) 拉压力传感器 (b) 绝对值编码器 图7 动臂拉压力传感器与绝对值编码器Fig.7 Boom pull pressure measurement sensor and absolute encoder

1 回转电机; 2 提升电机; 3 开斗电机; 4 推压电机; 5 左行走电机; 6 右行走电机图8 电铲实验平台各工作电机图Fig.8 Diagram of various working motors of the electric shovel experimental platform

表1 电铲实验平台各电机参数Tab.1 Motor parameters of the electric shovel experimental platform

3 电铲实验平台驾驶室及远程操作系统硬件架构

电铲实验样机驾驶室中各操作杆及控制按钮功能介绍如下:

(1)左操作杆的前、后方向用来控制推压电机与左行走电机工作;左、右方向控制回转电机来控制机身回转;左侧控制按钮主要由回转松闸、推压松闸、回转抱闸、推压抱闸、整流停止、整流启动组成.

(2)右操作杆的前、后方向用来控制提升电机与右行走电机工作;左方向用来控制铲斗开斗卸料;右方向是喇叭开关;右侧控制按钮主要由提升松闸、提升抱闸、挖掘模式、行走模式、本地/远程、紧急停止组成.

远程操作平台的两侧操作杆功能与实验样机驾驶室基本相同.电铲实验样机驾驶室及远程操作平台如图9所示.各操作杆均带有防误触功能,以左操作杆为例,将操作杆推向推压/左前进挡位,由于推杆与PLC是通过模拟量进行通信,若推杆的移动范围小于某个设定值,PLC程序中的一个判断命令会使PLC不执行工作指令,如果推杆的移动范围超过设定值,防误触功能解除,机械系统正常运行.

图9 电铲实验样机驾驶室及远程操作平台Fig.9 Electric shovel experimental prototype cab and remote operation platform

当单次挖掘过程完毕后,要将挖掘模式切换到行走模式,具体为提升/推压抱闸(相应机构刹车片应锁紧)-切换行走模式-行走模式松闸;若行走到指定位置开始挖掘,同样也要将行走模式切换到挖掘模式,具体为行走模式抱闸-切换挖掘模式-提升/推压松闸(提升/推压机构受到松闸指令后启动相应逆变器,PLC程序接收到逆变器运行后向抱闸电磁阀发送反馈指令(信号使能),观察相应机构抱闸是否打开,即打开为松闸),开始挖掘.因为推压/左前进、收回/左后退在左操作杆的同一个方向,铲斗提升/右前进、铲斗下降/右后退在右操作杆的同一个方向,所以在推压电机与左行走电机、提升电机与右行走电机的使用上,一定要将行走模式与挖掘模式进行模式转换.

当操作人员手动操作电铲时,因为矿山环境恶劣,挖掘时电铲剧烈振动,会导致操作的精确性无法保证,而且连续高强度的实地作业也会给操作人员的身体健康带来不良影响.而远程操作电铲进行作业,不仅操作精度高,而且对身体健康的影响也大大减小.故该实验平台搭建时也设计了远程操作平台.远程操作平台控制柜及各控制按钮如图10所示.如果需要远程进行挖掘操作控制,首先要将本地/远程模式进行切换,此时远程操作平台控制柜中的PLC与实验样机控制柜中的PLC开始进行数据传输与数据交换,在远程操作平台可以通过可视化远程操作大屏,首先观察给定速度和反馈速度是否有偏差,而后使用远程操作杆控制实验样机进行正常挖掘工作.

图10 远程操作平台控制柜及各控制按钮示意图

4 实验验证

使用搭建的远程操作平台进行远程挖掘实验,实际挖掘环节整体示意图如图11所示,由从初始位置开始挖掘、挖掘过程中、挖掘结束、机身回转、卸料、复位6部分组成.

(a) 从初始位置开始挖掘

(b) 挖掘过程中

(c) 挖掘结束

(d) 机身回转

(e) 卸料

(f) 复位

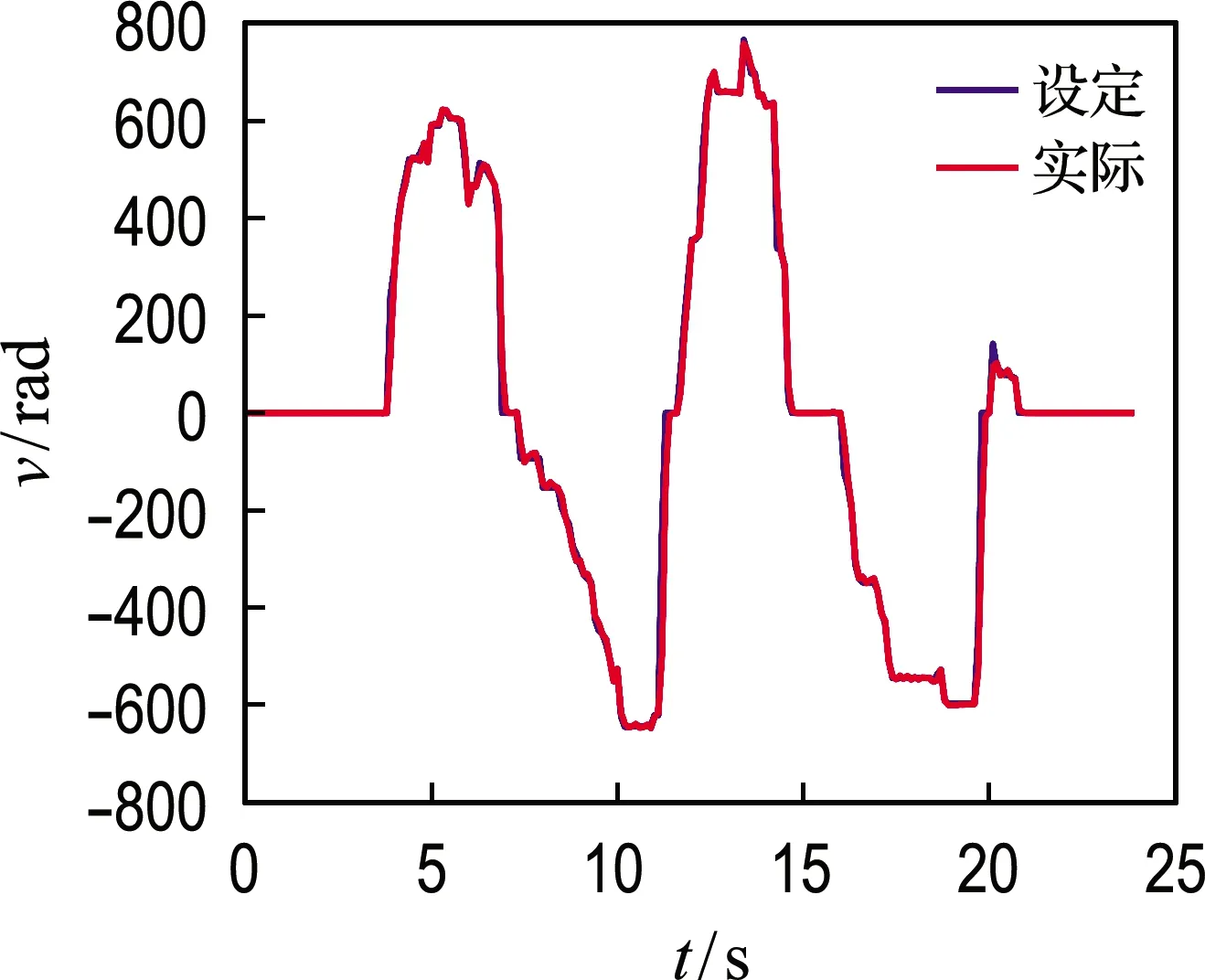

电铲实验样机的提升电机、推压电机使用速度控制,回转电机使用转矩控制.根据图12~14的数据对比可得出,在远程控制挖掘物料时,手动设定的与实际实验样机中PLC输出的提升速度、

图12 设定与实际提升电机转速对比示意图Fig.12 Schematic diagram of comparison between set and actual increase motor speed

图13 设定与实际推压电机转速对比示意图Fig.13 Schematic diagram of comparison between set and actual pushing motor speed

图14 设定与实际回转电机转矩对比示意图Fig.14 Schematic diagram of comparison between set and actual rotary motor torque

推压速度及回转转矩曲线两者基本保持一致,表明该实验样机在实际执行工作中的控制精度较高,可以为后续挖掘轨迹规划、整体环境感知及路径规划的研究提供硬件保障.

5 结 论

(1)根据大型矿用电铲无人化设计需求,进行了实验样机控制系统的硬件选型、购买,设计了下位机控制系统框架及电气原理图,完成了实验样机控制柜中各电器件位置排布设计及电器件的安装、接线等工序;基于编写的PLC程序,实现了电铲挖掘、回转、卸料、复位等实际操作.使用远程操作平台进行远程无人挖掘实验,实验结果表明,手动挖掘时给定的提升速度、推压速度、回转转矩,与实验样机PLC输出的实际提升速度、推压速度、回转转矩数据基本保持一致,验证了此实验平台各功能的有效性.该实验平台的搭建成功为后续进行无人大型矿用电铲挖掘轨迹规划、路径规划、三维环境感知等技术的研究提供了设备支持及硬件保障.

(2)从操作人员的安全性、操作时的精确度和工作环境的舒适性角度考虑,搭建了实验样机的远程控制系统.完成了远程操作平台控制柜中的PLC与实验样机控制柜中的PLC之间的TCP/IP通信,使电铲可以在远程操作状态下进行正常的挖掘工作,未来将基于5G解决两者通信延迟与通信不稳定等问题.